Verspanen anno 2030: digitalisering als dominante trend

De verspanende industrie zal de komende jaren wellicht meer gaan veranderen dan tot nog toe. Dat komt vooral door de digitalisering en de opmars van kunstmatige intelligentie. Maar er speelt meer. Ook de businessmodellen in de sector kunnen er anders gaan uitzien.

Opmars van digitalisering

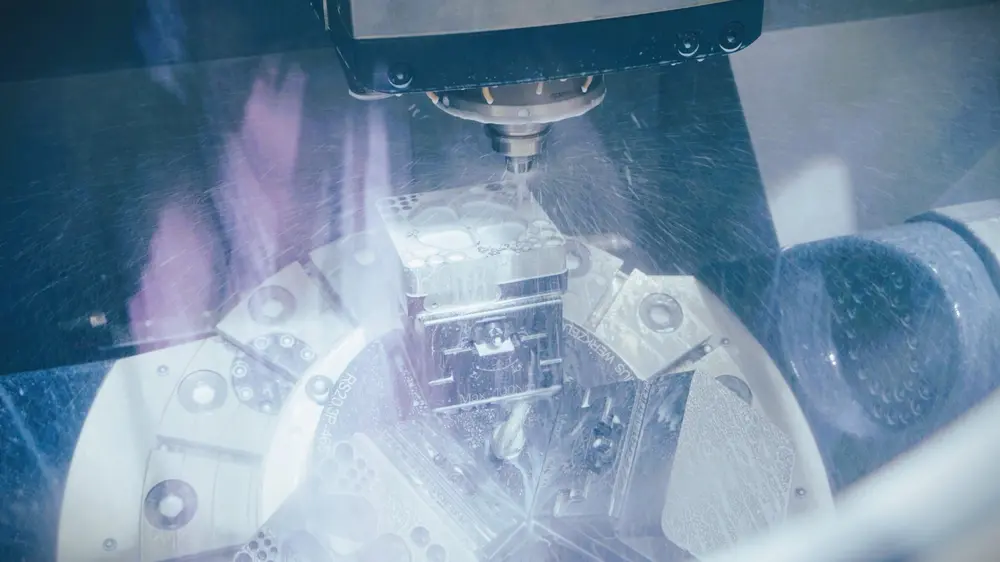

Wie 15 à 20 jaar geleden geregeld een congres van een van de Duitse technische universiteiten bijwoonde, hoorde daar altijd wel enkele presentaties waarin het over de zuivere verspaningstechnologie ging. In die tijd ging het over voedingen, snededieptes, nieuwe coatings voor de snijgereedschappen of nieuwe freesstrategieën, zoals trochoïdaal frezen.

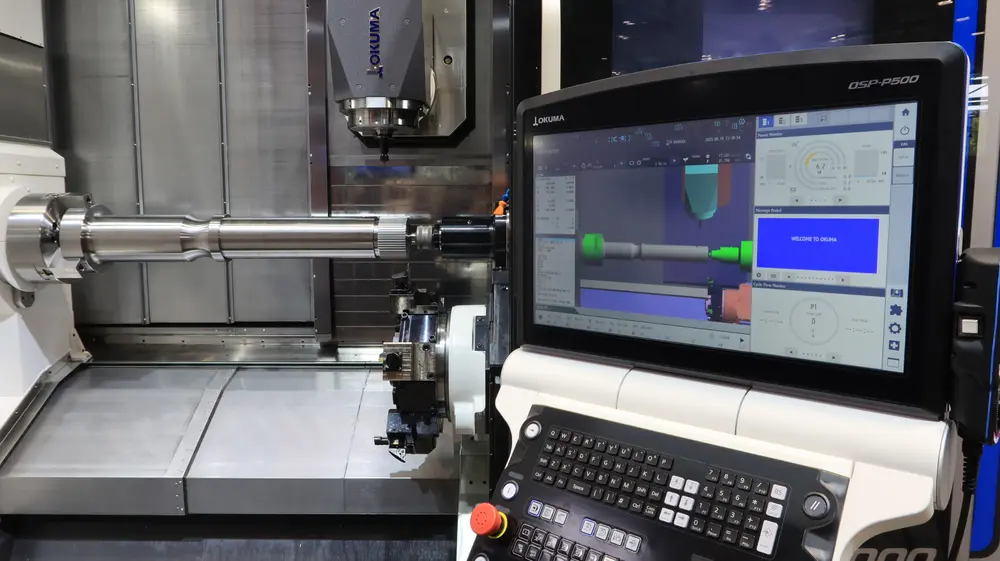

Sinds de introductie van het begrip Industrie 4.0 is dit beeld volledig gekanteld. Het gaat tegenwoordig over de geconnecteerde machine; over digitalisering, of over automatisch programmeren en de opkomst van de online platformen waarbij je binnen enkele seconden een prijs voor een frees- of draaideel krijgt.

Hoewel het bij CNC-frezen en -draaien nog altijd gaat om 'krullen' maken, is het juist de digitale kant van de technologie die voor veranderingen gaat zorgen. De digitalisering dringt door in alle facetten van het verspaningsproces. Vanaf het binnenhalen van orders, de werkvoorbereiding, het bewaken van de bewerking in de machine, automatisering tot en met de kwaliteitsbewaking.

Offertes binnen een minuut?

In de maakindustrie komt tot nog toe veel werk binnen via ofwel vaste relaties, ofwel doordat uitbesteders bij meerdere toeleveranciers een offerte aanvragen. De traditionele weg is dat zo’n aanvraag na enkele weken resulteert in een prijsopgave, die is berekend door medewerkers die vooral met calculeren bezig zijn.

Het calculeren is echter tijdrovend, vooral bij grotere, complexe orders. Afhankelijk van de complexiteit van het werkstuk, vergt alleen al het berekenen van de kostprijs om het onderdeel te verspanen vele uren. Bij samenstellingen kan het maken van een offerte meerdere werkdagen in beslag nemen, vooral als er extern materiaalprijzen opgevraagd moeten worden. Of als er extern bewerkingen worden ingekocht.

Zowel de calculatie als het samenstellen van de offerte gebeuren geautomatiseerd

Dit kan efficiënter, door gebruik te maken van algoritmen die features in een 3D-model herkennen en daar automatisch een kostprijs aan koppelen. In de plaatbewerking ziet men steeds meer bedrijven deze richting op gaan. Zo laat het Nederlandse 247 TailorSteel hun klanten zelf een deel van de werkvoorbereiding doen, via hun eigen portal, waarna de software de rest doet. Hierdoor kan de toeleverancier van plaat- en buiswerk elke dag geautomatiseerd zo’n 4.000 offertes versturen.

Het is overigens niet alleen de calculatie die automatisch tot stand komt; ook het samenstellen van de offerte gebeurt geautomatiseerd. Zeker in Nederland stappen steeds meer plaatverwerkende maakbedrijven over op dit soort systemen.

Te complex?

Dit kan evenwel niet in de verspaning, omdat je met CNC-frezen en -draaien complexe 3D-werkstukken maakt. Zo klinkt het althans steevast bij de verspanende bedrijven, maar is dit wel een terechte opmerking?

Het klopt dat deze stukken vaak veel complexer zijn dan een lasergesneden plaatdeel, maar er zijn wel degelijk bedrijven die dit deel van hun werk automatiseren. Die zijn vooral in de VS te vinden, maar ook in België en Nederland tasten de eerste verspanende bedrijven met dit soort concepten de markt af. Er zijn ook Duitse softwarebedrijven die specifieke calculatiesoftware ontwikkelen voor verspaning om deze processen grotendeels te automatiseren.

Hiermee kunnen momenteel de meest complexe werkstukken nog niet berekend worden; vooral niet wanneer aanvullende bewerkingen zoals slijpen, harden, anodiseren, enzovoort nodig zijn. Door de kostprijs van relatief eenvoudige werkstukken te berekenen, kan in ieder geval al veel tijd worden bespaard. De algoritmen, gevoed door praktijkvoorbeelden, verbeteren constant. Dankzij de veilige uitwisseling van gegevens in de waardeketens kunnen actuele materiaalprijzen automatisch worden berekend.

Cruciaal bij de automatisering is het standaardiseren van bewerkingen

Enkele machinebouwers bieden in hun programmeersoftware de mogelijkheid om automatisch te calculeren. Weliswaar beperkt tot 2,5D; de volgende stap is een kwestie van tijd. In Nederland is recent een nieuw bedrijf in de verspaning gestart dat het uitbrengen van offertes, programmeren en plannen van de CNC-machines en de productie vergaand wil automatiseren. De initiatiefnemers komen uit de plaatwerkindustrie en zien hun autonome fabriek als antwoord op het tekort aan vakmensen.

Cruciaal in deze ontwikkeling is het standaardiseren van bewerkingen. In een tijdperk waarin automatisering verder aan belang wint, is dat toch al een voorwaarde. Tijdens de EMO 2023 schetste de topman van de Amerikaanse AMT een toekomstbeeld waarin er maakbedrijven ontstaan die à la McDonalds het proces zodanig standaardiseren dat ze dit gemakkelijk kunnen kopiëren naar kleine, lokale vestigingen. Ongeacht de bemensing, kunnen die dan dezelfde, constante kwaliteit leveren.

Automatisch programmeren

De tweede fase van het proces waarin digitalisering oprukt, is het programmeren van de CNC-machines. CAM-software beschikt al langer over featureherkenning: de software herkent bepaalde delen in 3D-modellen, zoals kamers, en hier kan men een freesstrategie aan toekennen. Daarmee worden deze bewerkingen dan dus automatisch geprogrammeerd. Let op: ook hier geldt standaardisering van bewerkingen als een vertrekpunt voor de automatisering.

De toekomst gaat in de richting van Model Based Definition (MBD), een concept dat al heel lang in de Amerikaanse defensie-industrie wordt toegepast en door ASML naar de Benelux is gehaald. Hierbij gebruikt men 3D-modellen die verrijkt zijn met PMI-data (Product Manufacturing Information). De informatie die de engineer nu nog aan de 2D-tekening toevoegt, zoals specifieke vorm- en plaatstoleranties, oppervlakteruwheid en standaardnormeringen voegt hij vervolgens toe aan het CAD-model.

Grote OEM’s zoals ASML willen dit invoeren om hun efficiency verbeteren en de kans op fouten te verkleinen. MBD en PMI zijn immers bedoeld om discussies tussen de engineer en de maker en misinterpretaties te voorkomen, en daardoor kostbare fouten uit te sluiten.

Ook wordt het gemakkelijker om feedback over de maakbaarheid van het ontwerp automatisch terug te leiden naar het CAD-model voor een redesign. Bovendien sorteren de OEM’s voor op nieuwe software, waarmee een engineer al tijdens het ontwerpproces inzicht krijgt in de maakbaarheid en de kosten van bepaalde features die hij in het ontwerp aanbrengt.

Een toekomstig voordeel voor de maakbedrijven is dat ze met het 3D-model met PMI-data hun machines kunnen programmeren. Dat is een oplossing waar deze bedrijven naar uitkijken, gelet op de schaarste aan programmeurs. Vooralsnog blijft dit echter een belofte, die tot nog toe alleen bij het programmeren van een CMM wordt waargemaakt.

Uitwisselbaarheid data is een knelpunt

Model Based Definition wordt bij ons inmiddels omarmd door meerdere grote OEM's. Het grote knelpunt blijft de uitwisselbaarheid van data. Zolang alle partijen in een waardeketen met dezelfde softwarefamilie werken, is dit geen probleem. Het uitwisselen van native CAD-bestanden, verrijkt met PMI, gaat probleemloos. Daarom ziet men dat het concept werkt tussen OEM en Tier 1 supplier. Het zijn echter juist de kleinere toeleveranciers die dikwijls meerdere CAM-pakketten gebruiken en dan tegen conversieproblemen aanlopen. Zij moeten de data converteren via het neutrale STEP 242-formaat en daar blijkt het in de praktijk dikwijls mis te gaan.

Het grote knelpunt bij automatisch programmeren blijft de uitwisselbaarheid van data

Bovendien geldt: wat je in het model stopt, komt eruit. Tijdens het MBD Solutions Event van Mikrocentrum werd vorig jaar door een van de CAM-ontwikkelaars terecht opgemerkt dat de leesbaarheid van PMI-data afhangt van wat er upstream aan een model wordt toegevoegd. Voor CAM zijn vorm- en plaatstoleranties belangrijk om het juiste programma te kunnen genereren. Ook daar gaat het in de praktijk dikwijls mis.

Tijdens hetzelfde event werd vanuit ASML opgemerkt dat STEP 242 nog onvoldoende is uitgerijpt, maar men houdt vast aan de planning en wil de komende tijd de voordelen voor de toeleveranciers beter zichtbaar maken. Tegen volgend jaar hoopt het bedrijf zo’n 10% van alle uitbestede onderdelen via MBD en PMI te laten maken. En met de nieuwe, derde editie van STEP 242, zou CAM-software ook de toleranties moeten herkennen. Dat zou automatisch programmeren een stap dichterbij brengen.

AI in het proces

Bits and bytes spelen sinds de introductie van de CNC-besturing een toenemende rol in het verspaningsproces. De rol van digitalisering zal alleen maar groter worden, op alle vlakken van het proces.

Waar men momenteel op basis van in-proces meetdata ziet of een machine binnen de gevraagde bandbreedte qua nauwkeurigheid blijft, wordt dit in de toekomst gedaan door intelligentere functies in de machinebesturing. Digitale tweelingen van CNC-machines en werkstukken zijn een oplossing om vooraf beter te simuleren. Ze worden echter ook al ingezet bij de kwaliteitscontrole, door tijdens de bewerking een digitale tweeling van het werkstuk op te bouwen.

Ook kunstmatige intelligentie (AI) speelt al een rol. Een concreet voorbeeld is dat een algoritme een beeld van de werkruimte van de CNC-machine analyseert, om te zien waar de spanen zich ophopen. Deze informatie wordt vervolgens gebruikt om de nozzles van het koelsmeersysteem zo te richten dat deze spanen met een minimum aan vloeistof maximaal worden weggespoeld.

Deze innovatie is vooral ingegeven uit duurzaamheidsoverwegingen: de pompen van het koelsmeersysteem zijn de grootste energieverbruiker in een CNC-machine. Een andere vrij recente ontwikkeling is dynamisch koelsmeren. In het CAM-programma wordt mee geprogrammeerd of het nodig is om het werkstuk maximaal te overvloeden met koelsmeermiddel, en de nodige druk.

Generative AI

Tijdens de Hannover Messe was generative AI – de volgende stap – een van de meest besproken onderwerpen. Dit was ook het geval bij leveranciers aan de verspanende industrie, zoals Siemens en Hexagon. De industrie heeft generative AI nodig nu de westerse bevolking veroudert en er wereldwijd steeds minder vakmensen beschikbaar zijn, aldus de Siemens Digital Industry topman. Hierdoor heb je straks geen handboeken meer nodig om een storing op te sporen, maar kan men praten met een machine of een robot.

Ook wordt het gemakkelijker om vision toepassingen te ontwikkelen, omdat er veel minder beelden nodig zijn om de algoritmen te trainen. Er zijn zelfs geen echte foto’s nodig; de trainingsbeelden kunnen vanuit CAD-modellen gegenereerd worden doordat de kwaliteit van rendering zeer realistisch is.

Generative AI betekent dat de kunstmatige intelligentie in staat is om zelf nieuwe code te schrijven. In de kwaliteitscontrole kan men al snel de eerste toepassingen verwachten.

Duurzaamheid

Digitalisering zal zijn stempel drukken op de manier waarop het verspanend proces verloopt. Er speelt echter nog iets anders: duurzaamheid. Vanuit de EU wordt hiervoor alsmaar strengere wetgeving uitgerold. De inzet is zowel het terugdringen van het grondstoffenverbruik alsook het reduceren van de CO₂-uitstoot. In meerdere opzichten heeft dit consequenties voor de verspanende industrie.

Grote bedrijven zijn door de CSRD-regelgeving sinds dit jaar verplicht om hun CO₂-uitstoot te registreren en elk jaar te melden. In eerste instantie lijken de maakbedrijven deze dans te ontspringen, maar OEM’s kunnen hun emissie pas correct registreren als ze weten wat de emissie in hun toeleverketen is. Toeleveranciers mogen dus rekenen op vragen van hun klanten; is het niet dit jaar, dan een van de komende jaren. In software voor het aansturen van machines ziet men dan ook stilaan de mogelijkheden komen om de CO₂-emissie te registreren en koppelen aan een order.

Het digitale productpaspoort dat de EU invoert, is een andere ontwikkeling die bedrijven zal dwingen om te digitaliseren. En dat geldt net zo goed voor de verplichting om meer in te zetten op re-manufacturing en re-use van componenten. Dan is het noodzakelijk te weten wat er met een component in de gebruiksfase is gebeurd.

Van frezen naar 3D printen?

Wie het idee om grondstoffen te besparen verder doortrekt, kan niet om de vraag heen hoelang het frezen van lichte componenten uit vol materiaal nog geaccepteerd zal worden. In de luchtvaart, maar ook in de hightech machinebouw is het niet ongebruikelijk om 90% en soms meer van het materiaal te verspanen. Van 200 kg gesmeed titanium blijft dan dus uiteindelijk minder dan 20 kg over.

Nederlandse Tier 1 leveranciers aan ASML vragen zich af of dit standhoudt en zoeken naar alternatieven, zoals additive manufacturing. Door een near net shape model te printen, verspilt men minder materiaal en hoeft men enkel nog na te frezen. Dat scheelt veel machine-uren in de eindbewerking. De eerste testen vallen positief uit. Duurzaamheid kan dus leiden tot een verschuiving van CNC-frezen naar additive manufacturing, en van minder voorfrezen naar meer nauwkeurig nafrezen.

Er zal wel nog het nodige water door de Rijn gaan voor men zover is. Niet alleen om inzicht te krijgen in alle kwaliteitsaspecten; ook omdat de duurzaamheid van 3D-metaalprinten ter discussie staat. De technologie zelf kost veel energie en de productie van poeder evenzeer. De AM-industrie doet daar momenteel via de eigen milieuclub AMGTA zelf onderzoek naar. De eerste conclusies wijzen uit dat de manier waarop men deze poeders produceert veel verschil maakt in de CO₂-uitstoot.

Blijft er een markt voor huis-tuin-en-keukenbedrijven?

De huidige waardeketen in de verspaning kent een grote mix van zeer hoogwaardige precisieverspaners, een brede middengroep en tot slot een groep bedrijven die zich toelegt op de productie en levering van relatief eenvoudige componenten. Ze verkopen capaciteit; lees: 'spindeluren'.

ABN AMRO heeft recent samen met Nevat de markt verdeeld in de generieke verspaner (weinig medewerkers, enkele grote klanten) en de industriële verspaner (de toelevergroepen die de laatste jaren ontstaan). Het verschil is dat de generieke verspaner vooral spindeluren verkoopt; de industriële verspaner kan dankzij de vergaande automatisering vele onbemande uren produceren en daardoor de kostprijs drukken. Daarnaast zijn er nog de ontzorgers (zoveel mogelijk service bieden) en de specialisten, die zich toeleggen op specifieke bewerkingen of heel hoge nauwkeurigheden.

De vraag is welke invloed de technologische ontwikkelingen gaan hebben op het verdienvermogen van deze bedrijven. De grote, industriële verspaners zijn vaak in handen van kapitaalkrachtige partijen, zoals investeringsmaatschappijen. Ze hebben hierdoor toegang tot kapitaal om te investeren in de nieuwe technologie. En door hun schaalgrootte kunnen ze capaciteit vrijmaken en expertise opbouwen om nieuwe technologie snel te implementeren. De generieke verspaner ontbeert vaak beide. Deze kleine bedrijven hebben noch de financiële middelen om voortdurend te blijven investeren, noch de capaciteit om bij te blijven qua digitalisering.

En, zo meldt ABN AMRO in het rapport, de toegang tot kapitaal versnelt de digitalisering en automatisering. De Rabobank waarschuwde vorig jaar tijdens de Precisiebeurs dat maakbedrijven niet moeten hopen op meer aanwas van vakmensen. Tegen 2035 zal de arbeidsmarkt volgens de grootbank met 20% gekrompen zijn ten opzichte van nu. Daarom moet de arbeidsproductiviteit omhoog, ergo meer automatiseren. TNO kwam eerder al tot een soortgelijke conclusie: als de hightech industrie in Nederland de groei van de afgelopen decennia wil vasthouden, moet de productiviteit met een factor 1,5 omhoog.

De oplossing is digitalisering en automatisering, want een te hoge loonkostenstijging prijst de Nederlandse sector internationaal uit de markt. Verspanende bedrijven kunnen nog veel winst boeken door de logistieke processen rond hun CNC-machines te automatiseren, bijvoorbeeld door de inzet van AMR’s (mobiele autonome robots) en door data van gereedschapsvoorinstelsystemen automatisch door te sluizen naar de CNC-machines en tegelijkertijd standtijdbewaking te digitaliseren.

Gaan de grote bedrijven meer zelf doen?

De grote verspanende bedrijven besteden momenteel een deel van hun productievraag uit aan de generieke verspaners, omdat ze qua capaciteit vol zitten en zich richten op het hoogwaardige werk. Blijven ze dit doen als hun toeleveranciers niet meer digitaal aanhaken? Hoe gaan ze om met subcontractors die niet meegaan in MBD, als dat concept verder uitgerold wordt?

Meegaan in de digitalisering zal noodzakelijk worden om te overleven

Generieke verspaners boeken nu goede resultaten, doordat er veel meer vraag is dan aanbod. Maar wat als de Tier 1 hun processen zo ver automatiseren en digitaliseren dat ze zelf voldoende ruimte krijgen, doordat ze ofwel meer near net shape componenten maken of hun processen zodanig optimaliseren dat ze extra capaciteit vrij maken? Meegaan in de digitalisering is niet nice to have, maar zal de komende jaren noodzakelijk worden om te overleven in deze markt.