La législation oblige les producteurs à chercher des alternatives plus respectueuses de l'homme et de l'environnement

La réglementation européenne modifie radicalement les fluides pour le travail des métaux

S'il est une chose qui a marqué l'évolution des fluides pour le travail des métaux au cours des dernières décennies, c'est bien la réglementation européenne. REACH, en particulier, a eu une grande influence. Et c'est toujours le cas. Les réglementations de l'UE ont entraîné une évolution du marché. Mais tous les problèmes ne sont pas encore résolus.

Des règles européennes plus strictes

Depuis 2003, 90% des biocides utilisés par les producteurs de fluides pour le travail des métaux ont disparu. Il n'en reste que 10% en raison d'une réglementation de plus en plus stricte. Ce n'est là qu'un exemple de la manière dont l'Union européenne a imposé des changements par le biais de la réglementation en ce qui concerne la composition des fluides d'usinage pour l'industrie métallurgique.

L'Union européenne a mis en place un cadre réglementaire détaillé pour les produits chimiques afin de protéger la santé de l'homme et de l'environnement. Il s'agit notamment de REACH, du règlement CLP (Classification, Labelling and Packaging), du règlement sur les produits biocides, de la directive sur les émissions industrielles et de la directive-cadre sur les déchets. Ces réglementations concernent toutes les étapes du cycle de vie des fluides utilisés dans le travail des métaux, depuis la formulation et la production jusqu'au traitement, au stockage et à l'élimination finale.

REACH, pierre angulaire de la politique

REACH (Registration, Evaluation, Authorisation and restriction of CHemicals) est la pierre angulaire de la politique de l'UE. En 2006, cette réglementation est entrée en vigueur par étapes. L'un des aspects fondamentaux de cette réglementation est qu'en l'absence de données, aucun enregistrement ni aucune autorisation de mise sur le marché n'est possible si plus d'une tonne est importée chaque année. L'enregistrement nécessite des données détaillées sur les substances et leur impact potentiel sur la santé et l'environnement.

Pour les fluides destinés au travail des métaux, cela signifie que les producteurs de l'huile de base et de tous les additifs doivent soumettre un dossier technique à l'ECHA, l'organisme européen chargé des enregistrements. Pour les substances dont les importations annuelles dépassent 10 tonnes, un rapport sur la sécurité chimique (CSR) est également requis.

Si une substance présente un risque substantiel pour la santé de l'homme ou de l'environnement, des mesures de suivi peuvent être prises. Les substances désignées comme substances extrêmement préoccupantes (SVHC) font l'objet d'un processus d'autorisation. Il faut alors démontrer que les risques sont maîtrisés de manière adéquate ou que les avantages de l'utilisation l'emportent sur les risques et qu'il n'existe pas d'alternatives appropriées.

L'industrie manufacturière exige de nouveaux fluides plus respectueux de l'environnement et plus sûrs pour les opérateurs

Deux fois par an, cette liste de SVHC est mise à jour. La question cruciale pour les fabricants de fluides est que les règles exigent que si la concentration est supérieure à 0,1% en poids, elle doit être signalée à l'ECHA et les clients doivent en être informés. Plusieurs substances utilisées dans les fluides pour le travail des métaux figurent sur cette liste. L'annexe XVII de REACH impose d'autres restrictions, en l'occurrence l'interdiction de la paraffine chlorée à chaîne courte (SCCP), qui était largement utilisée jusqu'à récemment. Ces substances sont peu toxiques pour l'homme, mais elles le sont à terme pour les organismes aquatiques.

Alternatives aux biocides

Le règlement sur les produits biocides (RBP) a également une incidence sur la composition des fluides utilisés dans le traitement des métaux. Les biocides étaient souvent ajoutés aux liquides en tant qu'agents de conservation afin de les maintenir stables plus longtemps. Le règlement établit un programme d'évaluation strict pour les biocides, exigeant qu'ils répondent à des critères stricts concernant leur efficacité contre les organismes cibles et leur sécurité pour la santé de l'homme et de l'environnement.

Le fait que 90% des biocides utilisés pour les fluides destinés au travail des métaux ne soient plus utilisés est significatif. Les producteurs de fluides ont dû chercher des solutions de remplacement. Il s'agit souvent de combinaisons de biocides autorisés et d'additifs non biocides pour inhiber efficacement la croissance bactérienne. L'industrie recherche également des solutions alternatives pour inhiber la croissance bactérienne, par exemple l'utilisation de traitements à la lumière UV. Une gestion adéquate des fluides contribue également à prévenir la prolifération bactérienne, par exemple en continuant à pomper les fluides lorsque la machine est à l'arrêt. Une meilleure surveillance des fluides en termes de pH et d'autres concentrations contribue également à prolonger la durée de vie.

Augmentation des affections cutanées chez les machinistes

Le nombre de collaborateurs souffrant d'affections cutanées est un problème croissant dans le secteur de l'usinage. Dans l'industrie, on attribue volontiers ce phénomène à la nouvelle génération d'inhibiteurs de croissance bactérienne qui remplacent les biocides. Les fabricants optent plus souvent pour la méthylisothiazolinone. Cette substance est également utilisée dans les shampoings et les liquides vaisselle. Les humains peuvent développer une allergie à cette substance, et comme des gens sont en contact avec cette substance tant au travail qu'à la maison, cela peut rapidement entraîner des symptômes.

Au travail, le problème est aggravé par le fait que les émulsions lubrifiantes réfrigérantes ont un effet dégraissant: elles éliminent la couche protectrice de la peau. La seule solution durable consiste à porter des gants en caoutchouc, ce qui devient déjà courant dans l'industrie de pointe en raison des exigences de propreté de plus en plus strictes.

Passage aux fluides (semi-)synthétiques

Les réglementations européennes ont posé un certain nombre de défis à l'industrie, sans parler de l'augmentation des coûts liés aux tests, à l'élaboration de rapports et de fiches de sécurité, ainsi qu'à l'enregistrement, entre autres. Ces coûts sont répercutés sur le prix final. Techniquement, il n'est pas toujours facile de trouver une alternative sans compromettre l'efficacité du fluide de travail des métaux. C'est notamment le cas des additifs traditionnels, tels que la paraffine chlorée (aujourd'hui largement limitée), les composés contenant du bore (qui font l'objet d'une surveillance accrue) et les biocides libérant du formaldéhyde (qui sont en cours de reclassification pour des raisons sanitaires).

Les fabricants accordent une attention croissante au développement de fluides à base de matériaux biosourcés

Depuis quelques années, l'industrie manufacturière elle-même réclame une nouvelle génération de fluides à la fois plus respectueux de l'environnement et moins dangereux pour les opérateurs. L'une des conséquences immédiates est l'abandon des fluides à base d'huile minérale au profit de fluides de traitement hydrosolubles, y compris les émulsions (huiles solubles) et les fluides semi-synthétiques et synthétiques. Une grande majorité d'entreprises choisissent les émulsions parce qu'elles offrent un bon équilibre entre le refroidissement et la lubrification. Les fluides synthétiques pour le travail des métaux, bien que résistants aux bactéries, ont une moins bonne lubrification de l'huile, ce qui peut être un inconvénient dans certaines opérations.

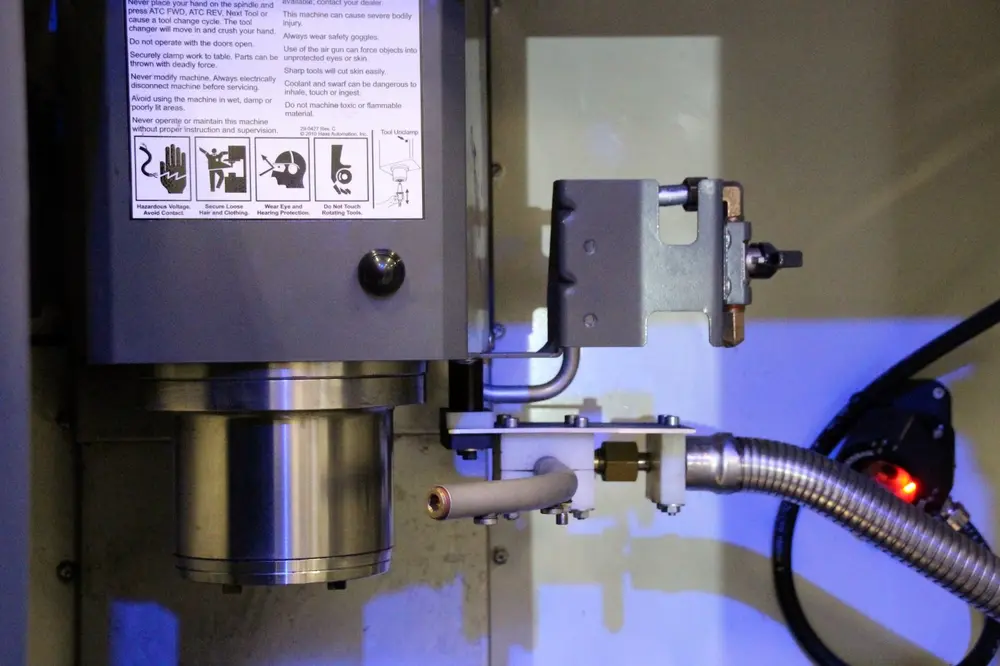

Les fabricants accordent une attention croissante au développement de fluides à base de matériaux biosourcés (matières premières renouvelables). Ce faisant, ils souhaitent en même temps réduire l'empreinte carbone, car ces réglementations concernent également les fluides pour le travail des métaux. D'un point de vue technique, l'industrie tente de prolonger la durée de vie des bains grâce à des systèmes de refroidissement et de filtration avancés, tout en réduisant l'utilisation des émulsions grâce à des innovations telles que la MQL (lubrification minimale). L'intelligence artificielle pourrait jouer un rôle dans ce domaine à l'avenir, car les capteurs avancés combinés à l'intelligence artificielle améliorent encore la surveillance des bains de refroidissement-lubrifiant et de rendre le rinçage (pour l’évacuation des copeaux) plus efficace.

Maîtrise du processus

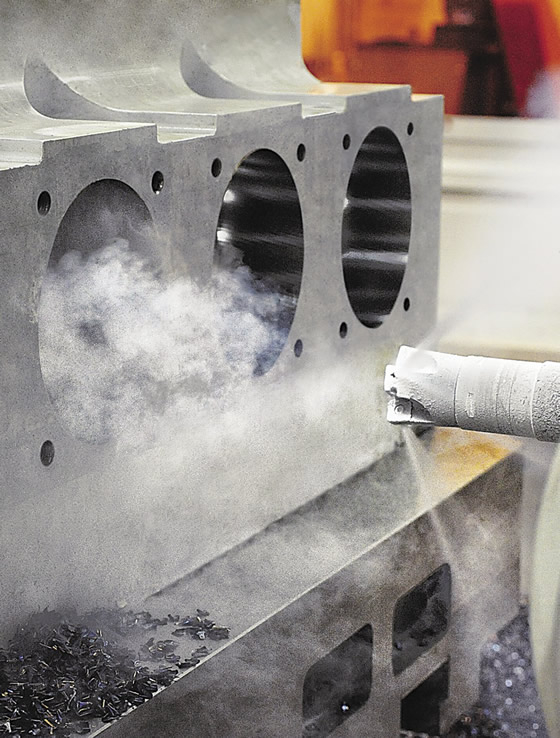

En fin de compte, un machiniste utilise des fluides pour le travail des métaux afin d'optimiser son processus et de prolonger la durée de vie de l'outil. Tous les changements, imposés par les réglementations, ne contribuent pas à cet objectif. En particulier lorsqu'il s'agit de repousser les limites de l'usinage, par exemple pour l'usinage du titane et des alliages de nickel. Dans ce cas, les températures sont très élevées, ce qui épuise le liquide de refroidissement de la machine CNC. Le simple fait de réduire la proportion de certains additifs peut avoir un effet négatif sur la lubrification et le refroidissement nécessaires à l'usinage de l'Inconel.

La recherche dans ce domaine se concentre également sur l'utilisation de nouvelles stratégies, telles que le refroidissement à haute pression et le refroidissement cryogénique. Ce dernier utilise de l'azote (-190 °C) ou du CO2 fortement refroidis. La dilatation thermique qui se produit lorsqu'il touche la pièce et la surface de l'outil à l'état congelé assure une dissipation efficace de la chaleur. La durée de vie de l'outil s'en trouve augmentée. La rugosité de la surface de la pièce s'améliore et l'enlèvement des copeaux est meilleur car ils collent moins à l'outil de coupe.

Ces dernières années, l'intérêt pour cette solution semble s'être atténué, en partie parce qu'elle nécessite des modifications des machines. Toutefois, il y a quelques années, Sirris a mis au point une solution permettant d'appliquer le refroidissement cryogénique au CO2 sur des machines CNC existantes. Cette solution est relativement facile à mettre en œuvre, en particulier sur les tours à commande numérique, mais plus complexe sur les fraiseuses. Il existe dans le commerce des systèmes qui combinent le refroidissement cryogénique et le MQL, qui consiste à ajouter une quantité minimale de gouttes d'huile pour améliorer la lubrification.

PFAS

L'utilisation de PFAS dans les fluides destinés au travail des métaux est un problème tout à fait à part. Ce composé chimique est utilisé, entre autres, pour prévenir la corrosion de l'intérieur des machines et parce que les composés PFAS ont de très bonnes propriétés hydrofuges et réduisent le frottement. Il a également un effet positif sur la durée de vie des caoutchoucs utilisés pour les joints d'étanchéité des machines.

Cependant, les PFAS sont sous le feu des critiques. Les gouvernements restreignent de plus en plus leur utilisation. Certains équipementiers souhaitent les interdire complètement et même passer à des chaînes d'approvisionnement sans PFAS. Il existe déjà sur le marché des huiles anticorrosion sans PFAS, mais le VDW (les constructeurs allemands de machines) a récemment averti que de bonnes solutions de remplacement n'avaient pas encore été trouvées pour toutes les applications de PFAS. Le problème concerne surtout les caoutchoucs qui, sans PFAS, sont affectés par les fluides utilisés dans le travail des métaux. Une interdiction totale des PFAS ne semble donc pas réalisable à court terme.