FILTEREFFICIËNTIETEST HOUDT REKENING MET DYNAMISCHE OMSTANDIGHEDEN

Dynamische filterefficiëntietest bij hydraulische- en smeeroliesystemen

Steeds vaker wordt er aandacht besteed aan de reinheidsgraad van smeeroliën. Eenvoudig omdat het de levensduur van installaties verlengt en de betrouwbaarheid en beschikbaarheid verhoogt. Om een juiste reinheidsgraad te bereiken is het noodzakelijk de juiste filters in te zetten waarvan de efficiëntie tot voor kort werd bepaald door het testprotocol dat beschreven is in ISO16889 multi-pass. De praktijk leerde dat deze statische test echter onvoldoende rekening houdt met de dynamische omstandigheden waaraan smeeroliesystemen iedere dag bloot staan, bijvoorbeeld door een koude start. Om die reden is in een samenwerking tussen Scientific Services Inc (SSI) en Hy-Pro Filtration de DFE testmethode ontwikkeld.

Steeds vaker wordt er aandacht besteed aan de reinheidsgraad van smeeroliën. Eenvoudig omdat het de levensduur van installaties verlengt en de betrouwbaarheid en beschikbaarheid verhoogt. Om een juiste reinheidsgraad te bereiken is het noodzakelijk de juiste filters in te zetten waarvan de efficiëntie tot voor kort werd bepaald door het testprotocol dat beschreven is in ISO16889 multi-pass. De praktijk leerde dat deze statische test echter onvoldoende rekening houdt met de dynamische omstandigheden waaraan smeeroliesystemen iedere dag bloot staan, bijvoorbeeld door een koude start. Om die reden is in een samenwerking tussen Scientific Services Inc (SSI) en Hy-Pro Filtration de DFE testmethode ontwikkeld.

KRITISCHE TOLERANTIE

Gevoelige componenten bepalen vereist reinigingsniveau

Alle hydraulische- en smeersystemen kennen een kritische tolerantie met betrekking tot het vervuilingsniveau. Dit betekent dat de meest gevoelige componenten, zoals een servoklep of hogesnelheid glijlagers, bepalen welk reinheidsniveau minimaal nodig is om de kans op storingen te minimaliseren. Deze reinheidsgraad wordt ook gebruikt door producenten van filters om aan te geven hoe efficiënt deze filters het vuil uit de olie halen.

Goed systeemontwerp onontbeerlijk

Filters alleen zijn niet voldoende om de reinheidgraad te bereiken. Je moet in de basis een goed systeemontwerp hebben die het binnendringen van vuil voorkomt en de generatie van vuildeeltjes in het systeem minimaliseert. Daarnaast is het uitvoeren van goed onderhoud cruciaal voor het behouden van de gewenste reinheidsgraad. Filters vormen echter wel een cruciaal onderdeel in het beheersen van de vervuiling in een systeem; de keuze van het juiste filter is hiermee bepalend voor de betrouwbaarheid, veiligheid en beschikbaarheid van ditzelfde systeem.

FILTERS

FILTERS

Hoe effectief de toegepaste filters zijn in het bereiken en behouden van de reinheidsgraad van de olie wordt bepaald door twee grootheden: de opname-efficiëntie en de retentie-efficiëntie.

Opname-efficiëntie

De eerste karakteristiek betreft het vermogen van een filter om deeltjes van een specifieke grootte op te nemen en lijkt hiermee de kwaliteit van het filter te bepalen. Niets is minder waar leert de grootheid retentie-efficiëntie; hiermee wordt namelijk aangegeven hoe groot het vermogen van het filter is om deze deeltjes ook daadwerkelijk vast te houden.

Retentie-efficiëntie

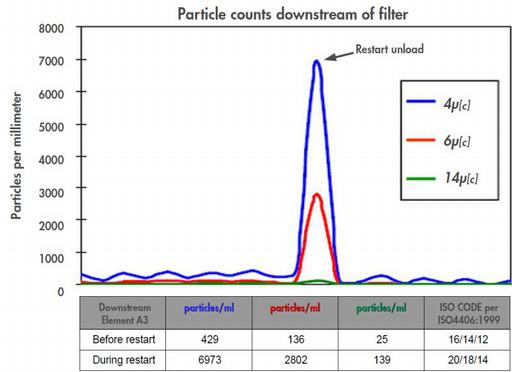

De laatste eigenschap is van belang, omdat filters in dynamische systemen onder invloed staan van onder meer trillingen, variaties in druk en volumestroom als gevolg van de bedrijfscyclus en wijzigingen in het vervuilingsniveau. De dynamische belasting bij smeerfilters ontstaat onder meer als gevolg van het opstarten en stoppen van de installatie. Wanneer zij in deze situaties vuil loslaten, kan dit leiden tot een (tijdelijk) vervuilingsniveau dat boven de kritische vervuilingstolerantie van het systeem ligt. Hiermee bestaat een potentieel gevaar dat de meest gevoelige componenten vastlopen. Kortom: een filter is pas 'goed' wanneer hij niet alleen in staat is de deeltjes uit de oliestroom op te nemen maar tevens om ze vast te houden.

STATISCHE TESTMETHODE

Constante volumestroom in closed loop

Voorheen werd er tijdens het testen van filters om de kwaliteit hiervan te bepalen, hoegenaamd geen rekening gehouden met de retentie-efficiëntie. Het toegepaste testprotocol de ISO16889 multi-pass omschrijft namelijk een reproduceerbare methode waarin een hydraulische vloeistof bij een constante volumestroom in een closed loop systeem wordt rond gepompt. In dit systeem zijn een testfilter en twee deeltjestellers voor en achter het filter opgenomen. Vervuilde vloeistof met een bekende hoeveelheid vervuiling wordt met een constante snelheid aan het systeem toegevoegd vóór de deeltjesteller stroomopwaarts. Kleine hoeveelheden vloeistof worden zowel voor als achter het filter afgenomen om op basis van deeltjestelling de filterefficiëntie (het opnemen) te testen.

Filterratio

De opname-efficiëntie wordt uitgedrukt als filterratio (bèta; zie kader) die de verhouding aangeeft tussen het aantal deeltjes groter dan en gelijk aan een specifieke grootte (xµ[c]), die geteld zijn voor en na het filter.

DYNAMISCHE TESTMETHODE

DFE multi-pass test

De statische testmethode werkt met een constante volumestroom zonder rekening te houden met mogelijke verstoringen van het proces als gevolg van bijvoorbeeld trillingen en druk- of volumestroomveranderingen. Dat doet de DFE multi-pass test wel. Bij dit testprotocol wordt eveneens gebruik gemaakt van deeltjestellers die zich voor en na het filter bevinden, een testfilter en een injectiepunt vóór de eerste deeltjesteller. Daarnaast biedt deze opstelling extra de mogelijkheid om snel wijzigingen in de volumestroom te realiseren terwijl de volledige systeemstroom door het testfilter blijft bestaan.

De statische testmethode werkt met een constante volumestroom zonder rekening te houden met mogelijke verstoringen van het proces als gevolg van bijvoorbeeld trillingen en druk- of volumestroomveranderingen. Dat doet de DFE multi-pass test wel. Bij dit testprotocol wordt eveneens gebruik gemaakt van deeltjestellers die zich voor en na het filter bevinden, een testfilter en een injectiepunt vóór de eerste deeltjesteller. Daarnaast biedt deze opstelling extra de mogelijkheid om snel wijzigingen in de volumestroom te realiseren terwijl de volledige systeemstroom door het testfilter blijft bestaan.

Geen vloeistof weg door monstername

De volumestroom door de deeltjestellers blijft constant en er worden geen tussenliggende reservoirs gebruikt om de deeltjes tegenstroom te verzamelen voordat deze geteld is. Omdat er geen vloeistof wordt weggenomen voor monstername, is de vloeistof waarin de deeltjes worden geteld representatief voor het vervuilingsniveau van het systeem. Tellingen worden bovendien gedaan voor, tijdens en na iedere wijziging in de volumestroom. Het totale aantal tellingen is afhankelijk van de bedrijfscyclus van de specifieke test. De efficiëntieresultaten worden gerapporteerd in de filtratieratio (beta), efficiëntiepercentage en actueel deeltjesniveau per ml.

Digitale captatie van gegevens

Verder worden de oorspronkelijke gegevens digitaal opgeslagen waardoor de filterefficiëntie kan worden gerapporteerd voor verschillende combinaties van volumestroomcondities als een tijdgewogen gemiddelde en specifieke ranges die samenhangen met de differentiële druk over het filterelement. Sommige typische combinaties omvatten alle maximale volumestroomtellingen, alle lage volumestroomtellingen en alle tellingen behorende bij een wisseling in de volumestroom (van laag naar hoog of omgekeerd).

CONCLUSIE

Een filter kan in principe beschouwd worden als een zwart gat waarin alle vervuiling bewaard blijft, en in die optiek is er in sé sprake van een schijnveiligheid. Wat dat betreft is het verstandig een filter niet alleen te beoordelen op zijn mogelijkheden om vuildeeltjes op te nemen, maar ook naar het vermogen om deze vast te houden.

Uitsluitend vertrouwen op ISO16889 om te voorspellen hoe filterelementen zullen presteren in systemen met dynamische volumestroom condities, betekent dan ook dat er een beslissing wordt genomen die niet gebaseerd is op alle beschikbare informatie. De huidige industrie standaardtest voor hydraulische en smeeroliefilter prestaties (ISO 16889) is een goede tool voor het voorspellen van de prestaties van offline filters en circulatiesystemen, maar representeert niet nauwkeurig de spanning van een hydraulisch systeem met dynamische volumestroomcondities of een smeersysteem dat een koude start moet maken. Een eerste stap om dit probleem op te lossen is erkennen dat dit probleem inderdaad bestaat en dat het zonder DFE-test moeilijk is om de daadwerkelijke filterprestaties in een dynamisch systeem te voorspellen.

FILTRATIE RATIO (BETA) VOLGENS ISO16889

βx[c] = (hoeveelheid deeltjes ≥ xµ[c] vóór het filter) / (hoeveelheid deeltjes ≥ xµ[c] stroomafwaarts van het filter)

Voorbeeld: β7[c] = 600/4 = 150, Filtratie ratio (Beta): β 7[c] = 150. In dit voorbeeld zijn 600 deeltjes groter of gelijk aan 7µm[c] voor het filter geteld en 4 ná het filter. Deze filterratio wordt uitgedrukt als: Beta 7[c] = 150. De [c] (sub c) wordt gebruikt om onderscheid te maken tussen multi-pass testen die conform de huidige ISO16889 worden uitgevoerd met de nieuwe deeltjestellingkalibratie conform ISO11171 van ISO4572.

Filtratieratio’s zonder [c] verwijzen naar de verouderde ISO4572 multi-pass test.

De efficiëntie is ook uit te drukken als percentage door het omkeren van de filtratie ratio: (β-1)/ β x 100 Bij β7[c] = 150 wordt de filtratieratio: (150-1)/150 x 100 = 99,33%. Het testfilter heeft hiermee een filterefficiëntie van 99,33 voor het opnemen van deeltjes die 7 µm of groter zijn.