BEVELSNIJDEN MEE AAN DE BASIS VAN 'PLASMAREVIVAL'

Plasmasnijden heeft de afgelopen jaren een constante evolutie gemaakt. Onder andere de snijkwaliteit, de consistentie en het bereik zijn sterk verbeterd. Met plasma is tegenwoordig veel meer mogelijk, waardoor er meer overlap is met andere snijtechnologieën zoals laser- en autogeen snijden. Bevelsnijden draagt zeker bij aan de evolutie. In dit artikel gaan we dieper in op de voor- en nadelen, belangrijke aspecten en parameters, nieuwe technieken en het pijnpunt 'snijden onder variabele hoek'.

BEVELSNIJDEN

Traditioneel heeft plasmasnijden een minderwaardige reputatie ten opzichte van laser- of autogeensnijden. Echter werd het voorbije decennium sterk ingezet op procescontrole, intuïtief gebruik van software en een resem technologieën, die voor een 'plasmarevival' zorgden. Een daarvan is bevelsnijden, waarbij gesneden wordt onder een hoek.

Traditioneel heeft plasmasnijden een minderwaardige reputatie ten opzichte van laser- of autogeensnijden. Echter werd het voorbije decennium sterk ingezet op procescontrole, intuïtief gebruik van software en een resem technologieën, die voor een 'plasmarevival' zorgden. Een daarvan is bevelsnijden, waarbij gesneden wordt onder een hoek.

Meestal dient bevelsnijden als lasnaadvoorbereiding op staal en non-ferrometalen. Door onder een hoek te snijden, stijgt het oppervlak van de rand en ontstaat een sterkere en veiligere las. De techniek wordt zowel op plaatmateriaal als op profielen en buizen toegepast. Naast lasnaadvoorbereiding, wordt bevelsnijden ook toegepast om de finale assemblage te vergemakkelijken.

Voorbereiding van elke hoek

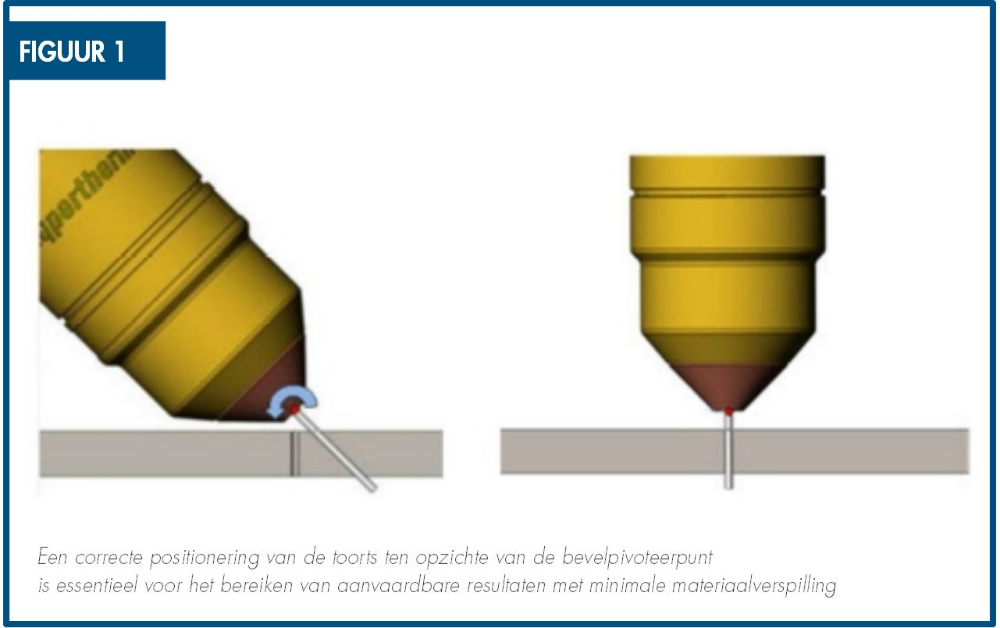

De toortsophanging kan bij het bevelsnijden traploos ingesteld worden tot 45-52°. Hierdoor kan vrijwel elke lasnaad onder zowat elke hoek voorbereid worden. Zo kunnen A-, V-, Y- en K-naden gesneden worden. Doordat de toorts ook kan ronddraaien, kunnen er gaten of complexe vormen schuin worden aangebracht. Er moet wel rekening gehouden worden met de toenemende complexiteit en enkele beperkingen, maar daarover later meer.

Steeds meer gebruikte techniek

De snijtechniek bestaat eigenlijk al verschillende jaren, maar door de complexiteit van het proces, manuele correcties en continue calculaties bleek bevelsnijden in de praktijk niet evident. Bovendien nam het proces veel tijd in beslag. Echter, dankzij de evoluties van de voorbije jaren, vooral wat betreft software, zijn die hindernissen voor een stuk weggevallen en wordt het voor de operator eenvoudiger om kwalitatief, correct en consistent onder een hoek te snijden. Het spreekt voor zich dat steeds meer plaatbewerkingsbedrijven de mogelijkheden van bevelsnijden inmiddels hebben ontdekt. Meer zelfs, hedendaagse bedrijven zien zich genoodzaakt om de geautomatiseerde beveltechnologie toe te passen, vanwege de toenemende eisen voor kwaliteit, nauwkeurigheid en productiviteit, de stijgende arbeidskosten en een tekort aan ervaren machineoperatoren.

VOORDELEN

Machinaal bewerken van de lasnaad, op eenzelfde machine en zonder dat de plaat moet worden verplaatst, is zonder twijfel de grootste troef van bevelsnijden. Ook de lasnaadvoorbereiding gebeurt rechtstreeks op de snijtafel. Zo worden bijkomende bewerkingen of manipulatie van de plaat overbodig, wat niet alleen tijd, maar ook kosten bespaart. Het proces is tevens eenvoudig te herhalen, omdat alles op één machine is verwerkt. Verder spreken ook de snelheid van het plasmasnijden en de geringe nood aan manuele nabewerking in het voordeel van de techniek. Door de hoge precisie van het snijproces zorgt bevelsnijden ten slotte voor een besparing op lasdraad.

NADELEN

Heel wat voordelen, maar er zijn ook enkele pijnpunten die wat aandacht vereisen.

Meer plaatverbruik

Om te beginnen is er het verhoogde plaatgebruik. Tussen de verschillende werkstukken moet er namelijk meer ruimte zijn. Bij het snijden van A-, V-, Y-, of K-naden treedt er plaatverlies op omdat de snedes door de volledige dikte van de plaat moeten lopen. Op figuur 2 zit het eigenlijke werkstuk met de Y-naad aan de rechterkant, links gaat er materiaal verloren. Om plaatverlies tegen te gaan, kunnen de stukken eerst recht gesneden worden, vooraleer de bevels aan te brengen in een tweede bewerking. Dat kan met een robot op de voorgesneden stukken. Deze toepassing is vooral interessant bij de productie van grote series kleinere stukken.

Afwijkingen in de plasmaboog

Daarnaast treden bij bevelsnijden afwijkingen op in de plasmaboog. Het gebruik van compensatiewaardes is daarom noodzakelijk. Een standaardplasmaboog heeft een afwijking van ongeveer twee graden. Zowel fabrikanten van plasmabronnen als machinefabrikanten hebben databanken opgesteld met deze compensatiewaardes.

Verschil tussen bevelkoppen op portaalmachines en robot

Bevelsnijden op portaalmachines gebeurt met een traditionele automatische bevelkop. Het nadeel hiervan is dat er maar in één vlak onder een hoek kan worden gesneden. Met een robot zijn er veel meer mogelijkheden. Men kan namelijk niet alleen snijden in het horizontale vlak, maar ook in de volledige ruimte (3D).

Een ander alternatief is de kruistafel, waarbij er in één bewerking drie kanten onder een hoek gesneden kunnen worden. Een roterende buissnijkop maakt het zelfs mogelijk om rondom te bevelsnijden. Daarnaast kan de plaat gedraaid worden, om alle zijden te bewerken. Al vereist die specifieke oplossing wel een extra manipulatie, die er bij een robot niet is.

COMPLEXITEIT

COMPLEXITEIT

Het hoeft eigenlijk niet meer gezegd, maar bevelsnijden is complexer dan klassiek 2D-snijden. Vroeger moest de operator het programma wat corrigeren om tot een perfect resultaat te komen. Vandaag bestaan er technologieën die de set-up reduceren en software waarin de compensatiewaardes zijn vervat. Zo kan de operator vanaf de eerste snede kwalitatief bevelsnijden. De valkuil zit hier vooral in de snedes die niet binnen de standaardprocessen vallen. Dan zijn manuele correcties nodig en is een gedegen kennis van de software geen overbodige luxe voor de operator. Fabrikanten pleiten daarom voor softwaretraining voor alle operatoren.

VARIABELE HOEK

Terwijl bevelsnijden onder constante hoek vandaag heel nauwkeurig gebeurt, bleek vooral een variabele hoek nog een uitdaging te vormen. Wanneer de hoek niet constant is, varieert ook de dikte van het materiaal, en dus de spanning. Daardoor is het werken op boogspanning onbetrouwbaar. Als er specifieke bevels nodig zijn, is externe meetapparatuur, zoals een lasermeting, een oplossing. Nadeel is dan weer dat de plasmaboog heel veel verschillende lichtfrequenties en storingen uitstuurt, waardoor deze externe meetsystemen worden verstoord en het continu meten (en bijsturen van het proces) dus geen sinecure is. Hoewel er de laatste jaren heel wat evolutie is geweest op dat vlak, is ook vandaag het probleem nog niet volledig van de baan. Al is de huidige software inmiddels al zodoende geëvolueerd dat ermee aan de slag kan worden gegaan.

Voorbeelden van toepassingen zijn ontvouwingen voor het rollen van buizen en het bouwen van bruggen met een creatieve architecturale vormgeving.

Snijhoogte

Kernbegrip bij plasmasnijden, en bevelsnijden in het bijzonder, is de juiste snijhoogte. Bij een hoek van 45 graden ontstaat er bij een hoogteafwijking van 1 mm ook reeds een maatafwijking van 1 mm op het werkstuk. Om de snijhoogte te berekenen, wordt de boogspanning gebruikt om de afstand tussen de toorts en het materiaal te bepalen. Ook de dikte van de plaat en de snijsnelheid hebben hierop een invloed.

En laat nu net die twee waardes variëren bij bevelsnijden onder een variabele hoek. De boogspanning is niet langer constant en bijgevolg niet meer bruikbaar om de snijhoogte te berekenen. Bij het snijden van variabele bevels is dus een onafhankelijke hoogtemeting (zoals een lasermeting) nodig om de snijhoogte constant en correct te houden. Desalniettemin stellen we vandaag een stijging vast van het snijden onder variabele hoek. Geavanceerde en hedendaagse software is namelijk in staat om de meeste van die problemen te corrigeren.

Hoek-compensatiewaardes

CONCLUSIE

Kortom, wie overweegt om in de nabije toekomst te bevelsnijden, houdt maar best rekening met enkele belangrijke aspecten. Zo is een hoogtechnologische machine met bijhorende software van cruciaal belang voor het accuraat snijden (al dan niet onder variabele hoek). De hoogteregeling is daarbij het belangrijkst. Sommige machinefabrikanten hebben plasmasnijmachines in hun gamma die enkele metingen kunnen uitvoeren om de exacte positie van een werkstuk te kennen. Op die manier kan de juiste snijhoogte berekend worden. Verder mag ook de operator zeker niet vergeten worden. Hij moet over voldoende kennis beschikken en, indien nodig, specifieke bijkomende softwareopleidingen volgen.

Met dank aan Plasma Solutions, Haco, Messer Cutting Systems en Hypertherm