La Smart Maintenance devient encore plus intelligente grâce à l'IA

La valeur ajoutée de l'intelligence artificielle dans le monde de la maintenance

L'utilisation de l'IA (intelligence artificielle) est en plein essor dans de nombreux secteurs. Le secteur de la maintenance profite lui aussi - avec prudence - des avantages d'une machine qui pense et agit toute seule comme un être humain. La pratique montre aujourd'hui que l'IA est un complément précieux à la maintenance intelligente et prédictive, dont le fonctionnement est plus rapide et plus fiable que la simple utilisation d'algorithmes. Cela s'explique en partie par le fait que l'IA fournit des informations en temps réel et qu'elle est également capable d'auto-apprentissage. La maintenance prédictive prend ainsi une nouvelle dimension.

Avant d'approfondir les avantages de l'IA pour la maintenance spécifique (prédictive), il convient de comprendre ce qu'est l'intelligence artificielle. Le mot 'intelligence' est bien connu et généralement considéré comme un trait que possèdent principalement les humains. Grâce à l'intelligence, l'homme est capable d'agir dans une situation spécifique sur base de diverses expériences et informations (récoltées par nos sens: vue, ouïe, goût, odorat, toucher).

L'intelligence artificielle est littéralement... artificielle. Pour créer ce type d'intelligence, on utilise divers algorithmes et méthodes qui permettent à une machine ou à une installation d'analyser l'environnement, d'apprendre et de prendre des décisions autonomes. C'est surtout la prise de décision autonome et l'auto-apprentissage qui font de l'IA un élément substantiellement différent de l'automatisation et de l'industrie intelligente ou de la maintenance intelligente basée uniquement sur des données.

La grande différence par rapport à la maintenance prédictive basée sur les données, mais sans l'IA, est que l'approche traditionnelle a besoin d'un grand nombre de données de défaillance pour faire une prédiction fiable. Souvent, ces données de défaillance ne sont pas disponibles en quantité suffisante, si bien qu'il est difficile d'obtenir la fiabilité et la rapidité de prédiction souhaitées. Grâce à la capacité d'auto-apprentissage des algorithmes d'IA, cette quantité de données n'est pas nécessaire ici pour faire des prédictions fiables et rapides.

Caractéristiques et avantages de l'IA

Entre-temps, l'IA est appliquée dans des domaines tels que l'analyse (financière), le commerce électronique, les véhicules autonomes, la communication (chatbots), la reconnaissance d'images et de la parole, mais aussi dans l'industrie et plus précisément: la maintenance. Les objectifs des applications vont de l'augmentation de l'efficacité et de la sécurité à la maximisation des profits, en passant par la réduction de la consommation d'énergie et l'optimisation des processus. Par exemple, dans la fabrication ou la logistique.

L'IA existe sous différentes formes. En ce qui concerne la maintenance (prédictive), l'apprentissage automatique supervisé et non supervisé est important, de même que l'apprentissage par renforcement et l'apprentissage profond. Dans le premier cas, une machine fait de l'apprentissage supervisé. Cela signifie qu'un algorithme utilise des règles fixes pour enseigner à la machine la relation entre certaines données; le résultat est connu à l'avance. Dans l'apprentissage automatique non supervisé, le résultat n'est pas connu à l'avance, mais l'algorithme choisit une solution similaire sur base de ce qu'il sait déjà.

Une différence majeure par rapport à la maintenance prédictive sans IA réside dans le fait que cette approche nécessite un grand nombre de données sur les défaillances pour faire une prédiction fiable

L'apprentissage par renforcement est utilisé lorsque peu de données sont disponibles et que l'intelligence est construite sur base d'essais et d'erreurs. Enfin, l'apprentissage profond nous amène à des formes plus complexes où la combinaison de différents réseaux neuronaux en couches devrait conduire à une réponse correcte. Chaque couche apprend des propriétés spécifiques qui sont ensuite combinées.

Les caractéristiques ci-dessus illustrent en partie les avantages de l'IA pour le monde de la maintenance, en particulier pour la maintenance prédictive. Outre sa nature d'auto-apprentissage et sa capacité à agir de manière autonome, l'IA est axée sur le 'ici et maintenant'. L'intelligence permet aux solutions de traiter simultanément un grand nombre de données, ce qui donne un aperçu en temps réel de l'état d'une machine et des besoins de maintenance correspondants à ce moment-là.

La capacité à réagir en temps réel est également liée aux possibilités de l'informatique de périphérie, où les données sont traitées en temps réel et où il est possible d'intervenir directement dans le processus sur base des prédictions de l'IA. Dans le même temps, ces ordinateurs industriels sont interconnectés.

La grande précision permet également d'identifier les points de défaillance de plus en plus précisément et à un stade plus précoce. Le cerveau de l'IA étant entraîné à reconnaître des situations spécifiques, le signal n'est pas simplement 'il y a un problème'. Dans le cas d'une machine de production de planches, par exemple, le message est le suivant: "La forme des planches s'approche du niveau de tolérance. Il faut remplacer l'outil de coupe en position 4. Programmez une maintenance dans les 6 heures."

Enfin, l'IA est et restera toujours une solution technique qui ne se fatigue pas, n'a jamais une humeur de lundi matin et ne s'ennuie pas. De ce fait, les solutions sont souvent plus rapides, moins chères et finalement plus précises. Ceci dit, il est toutefois important de respecter dans tous les cas les droits de l'homme et la cybersécurité afin d'éviter que l'IA ne soit utilisée à des fins criminelles. Il s'agit là d'un chapitre à part.

Applications dans le domaine de la maintenance

L'application pratique de l'IA dans le contexte de la maintenance prédictive nécessite des connaissances et de l'expérience. En effet, les modèles doivent baser leurs conclusions sur une multitude de sources d'information et disposer des bons algorithmes pour déterminer de manière fiable les différentes relations. En ce qui concerne les sources, il s'agit notamment de la connaissance du domaine, des modèles basés sur la physique, des fichiers CAO, des simulations, des circuits de réglage traditionnels, mais aussi de la connaissance et de l'expérience de l'opérateur. Cela permet d'éviter que l'IA ne prenne de mauvaises décisions susceptibles d'endommager la machine ou le produit ou de "défier les lois de la physique".

L'IA peut en fin de compte contribuer à tous les types de maintenance. De la détection des pannes et des défaillances à la maintenance prédictive en passant par la maintenance basée sur l'état. Dans tous les cas, l'IA identifie des données et reconnaît des schémas qui ne sont pas forcément apparents pour le cerveau humain. Il incombe ensuite à l'intelligence de traduire les écarts dans ces modèles en problèmes futurs possibles et de les communiquer.

Si nécessaire, elle peut également être reliée au système de planification qui rend le processus de maintenance plus efficace et peut l'améliorer. Par exemple, en soutenant la planification et en optimisant la disponibilité des actifs en combinaison avec la maintenance prévisionnelle. Ainsi, la planification est basée sur les besoins réels de maintenance d'une machine et non sur un calendrier axé sur une maintenance préventive.

En pratique

Comme pour les développements de l'automatisation industrielle, et plus tard de l'industrie intelligente ou de l'industrie 4.0, la mise en œuvre de l'IA pour la maintenance prédictive implique plusieurs étapes: commencer petit, cueillir les avantages faciles d'accès et augmenter lentement jusqu'au niveau souhaité. Cela requiert une grande quantité de connaissances et d'expérience, ce qui signifie que pour la plupart des entreprises, la coopération avec un spécialiste est inévitable. Ceci est particulièrement vrai pour les PME.

Pour commencer simplement et récolter les avantages facilement accessibles, il faut d'abord déterminer quelles données sont déjà produites dans un environnement. Cela peut concerner par exemple les données produites dans d'autres départements, mais aussi par des composants tels que les contrôleurs. Si ces données sont insuffisantes, il est nécessaire de déterminer le mécanisme de défaillance le plus important d'un actif, ainsi qu'un paramètre correspondant pour anticiper une éventuelle défaillance. Il s'agit généralement de facteurs tels que les vibrations, la pression ou la température. Jusqu'à présent, le processus est le même que celui de la maintenance intelligente.

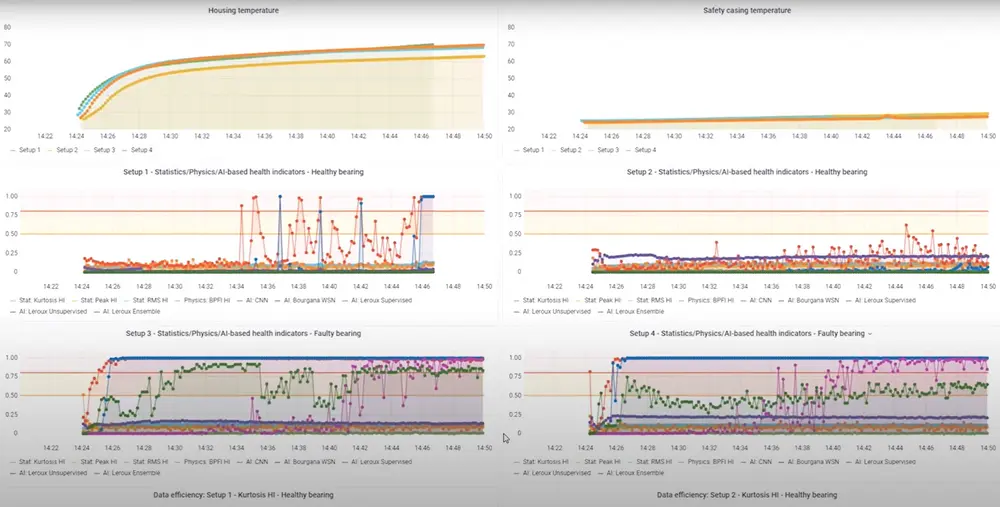

La grande différence dans les applications d'IA réside dans la rédaction d'un algorithme approprié qui utilise non seulement les données sur les vibrations ou la température, mais qui peut aussi les lier à des données d'expérience, des modèles de défaillance, des fichiers CAO, des jumeaux numériques, etc. Un algorithme inclus dans un modèle qui peut progressivement apprendre la relation entre toutes les données et, grâce à cela, être en mesure de tirer ses propres conclusions. La pratique montre déjà que ces modèles sont plus efficaces et plus rapides pour prédire la durée de vie des roulements, par exemple, que les algorithmes de référence les plus récents. Et ce, même si l'on ne dispose que d'une quantité limitée de 'données d'entraînement'.

Dans les applications d'IA, il est essentiel de rédiger un algorithme approprié qui peut lier les données obtenues aux expériences

L'écriture de ces algorithmes est assurément le travail d'experts et est externalisée dans la quasi-totalité des cas. Presque aussi souvent, le jeu en vaut la chandelle: les investissements sont finalement récupérés grâce à la réduction des coûts de maintenance, à la diminution des rejets, à l'amélioration de la qualité et à la diminution des temps d'arrêt non planifiés.

Cas pratique

Un fabricant de balais et de bras d'essuie-glace souhaitait optimiser le temps de fonctionnement de sa ligne de production d'essuie-glace en adoptant la maintenance prédictive. La pratique a montré que les courroies dentées étaient le composant critique. Suite à une étude de faisabilité de Flanders Make, des capteurs ont été sélectionnés et installés pour surveiller l'état des courroies dentées sur base des vibrations. Les algorithmes d'intelligence artificielle se sont avérés capables de prédire la défaillance des courroies à une distance de deux semaines. Dans tous les cas, cela donne à l'entreprise suffisamment de temps pour remplacer la courroie concernée dans le cadre d'un service de maintenance régulier et éviter les temps d'arrêt imprévus.

En collaboration avec 3Bplus, Bemas, Festo, Flanders Make, HSO, Kapernikov, Nedtrax, NVDO et OnLogic