De plus en plus d'équipementiers adoptent la définition basée sur un modèle

Voici comment le modèle 3D va supplanter le dessin

Les logiciels de CFAO ne sont plus isolés. Ils font partie intégrante du processus de fabrication dans l'industrie manufacturière. Le modèle 3D créé par l'ingénieur concepteur devient le point de départ des étapes suivantes pour aboutir au produit final. Cela s'explique en partie par le fait que les grands équipementiers adoptent progressivement la définition basée sur un modèle et que la numérisation franchit une nouvelle étape après l'Industrie 4.0. Le dessin 2D n'a plus sa place dans ce contexte.

Qu'est-ce que la MBD?

Tout d'abord, expliquons ce qu'est la définition basée sur un modèle (Model Based Definition - MBD). L'industrie de la défense américaine utilise cette méthode de travail depuis de nombreuses années. L'industrie manufacturière du Benelux n'y a été confrontée qu'il y a quelques années, lorsque le fabricant néerlandais de machines à puces ASML a annoncé qu'il abandonnait les dessins en 2D et passait progressivement à la MBD.

En pratique, il s'agit d'un modèle CAO en 3D, enrichi d'informations importantes pour le fabricant: les données PMI (Product Manufacturing Information). Plusieurs équipementiers d'Europe occidentale se sont engagés dans la même voie.

Pourquoi appliquer la MBD?

L'une des raisons de commencer à travailler avec le MBD est que la réalisation d'un dessin en 2D est une étape supplémentaire qui peut être source d'ambiguïtés. Il peut y avoir des erreurs (d'interprétation) et une perte de temps parce que le programmeur doit consulter l'ingénieur.

Si l'ingénieur fournit un modèle 3D correct avec les données PMI correctes, il ne devrait plus y avoir de discussion. Cela permet également d'éviter que l'on n'utilise pas les dessins les plus récents dans l'atelier. On exclut ainsi les erreurs commises parce qu'on ne tient pas compte des révisions.

Une raison plus profonde pour laquelle les équipementiers adoptent le concept MBD est qu'ils souhaitent numériser leurs chaînes d'approvisionnement et faire remonter plus facilement les informations de la phase d'utilisation de leur machine vers l'ingénierie de conception. Une étape intermédiaire sur papier n'a plus sa place. Cela s'applique également au retour d'information du côté de la fabrication. Les équipementiers veulent recevoir un retour d'information numérique sur la manière exacte dont les pièces ont été fabriquées afin d'en tenir compte lors de la conception ou de la révision suivante.

Enfin, il devrait être possible d'utiliser les modèles 3D pour automatiser partiellement la programmation des machines PMI. Cela permettra de gagner un temps précieux et de résoudre le problème de la pénurie de programmeurs. ASML maintient son objectif de faire entrer dans la chaîne 10% des nouvelles pièces fabriquées avec la MBD d'ici à 2025. La transition est lente.

Facteurs clés d'une implémentation réussie

Deux aspects sont cruciaux pour une implémentation réussie de la MBD: d'une part, la définition correcte des normes utilisées par le constructeur de machines et des tolérances adéquates; d'autre part, la possibilité d'échanger correctement des modèles 3D avec PMI.

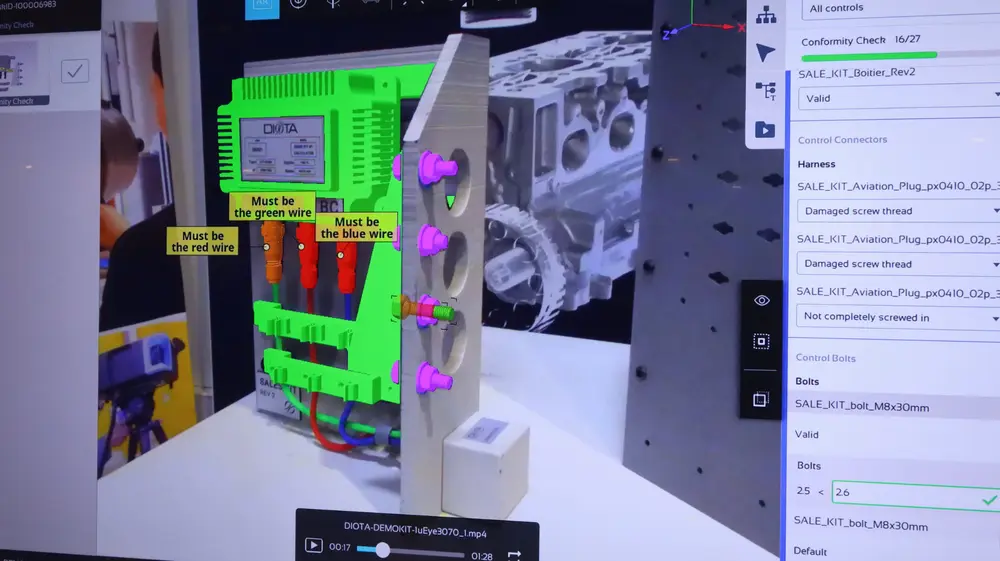

Le choix des normes de qualité devient clairement plus important à mesure que le modèle 3D devient le modèle principal. L'établissement des bonnes tolérances est désormais partiellement résolu par l'existence d'un logiciel qui vérifie les modèles 3D. L'échange de données pose davantage problème.

Jusqu'à présent, l'expérience montre que cela se passe bien tant qu'une chaîne d'approvisionnement utilise le même logiciel de CFAO et que tout le monde utilise un fichier natif. Cependant, des problèmes surviennent si ce n'est pas le cas et que les entreprises doivent se convertir à un format STEP neutre. Au cours de ce processus, des informations peuvent être perdues. Le format STEP 242 n'a pas suffisamment évolué. La nouvelle version prévue pour cette année devrait améliorer la situation.

Ceux qui veulent appliquer la MBD doivent être prêts à adapter les processus

On peut toutefois se demander si une conversion totalement exempte d'erreurs sera un jour possible, étant donné que les développeurs de logiciels de CAO ont chacun emprunté leur propre voie il y a des années et qu'aucune norme internationale n'a été élaborée. Ces parties sont aujourd'hui si importantes qu'elles ne vont pas abandonner leur format de fichier de sitôt.

Un autre facteur de réussite est que l'entreprise de fabrication doit être prête à adapter ses processus. Lorsqu'on applique correctement la définition basée sur un modèle, on ne peut pas modifier quelque chose dans la production pour rendre la pièce plus facile à fabriquer. Il faut alors revenir, par le biais de la préparation du travail, à la personne qui a réalisé le modèle 3D. C'est possible, mais cela prend du temps. L'implémentation de la MBD est donc une forme de gestion du changement dans tous les capillaires d'une chaîne.

Que peut-on faire et que ne peut-on pas faire?

En tant qu'entreprise manufacturière, que pouvez-vous faire maintenant avec la définition basée sur le modèle? Beaucoup de choses déjà, si, comme nous l'avons dit, vous travaillez avec des fichiers CAO natifs. Avec les grands logiciels de FAO, vous pouvez déjà automatiser une partie de la création du programme de la machine. Les tolérances de forme et de position sont un problème si l'on n'utilise pas de fichiers CAO natifs. Par conséquent, il est possible de programmer des MMT de manière largement automatique, mais cela n'est souvent pas encore possible avec une machine CNC, où les tolérances sont plus critiques.

Le gain de temps dans la création d'un programme de mesure peut être de 10 à 25% et il augmentera au fur et à mesure que la qualité des données PMI s'améliorera. En outre, cela entraînera un changement: l'ingénieur concepteur déterminera dans une large mesure la manière dont les mesures seront effectuées. Sinon, le programmeur FAO s'en chargera et créera non seulement le programme CN pour la machine, mais aussi le programme de mesure pour la MMT. Entre-temps, certains logiciels de mesure permettent d'ajouter au fichier CAO natif des données pertinentes pour la mesure.

Pour les robots de soudage, la MBD peut être utilisée pour automatiser le travail de programmation

En combinant un fichier STEP pour la géométrie et un fichier XML décrivant les instructions de soudage, il est possible de programmer les robots de soudage de manière largement automatisée. Pour ce faire, les instructions de soudage sont ensuite ajoutées au modèle CAO, par exemple dans PTC Creo. Il ne s'agit certes pas de programmer un robot de soudage en appuyant sur un bouton, mais cela permet de réduire considérablement le temps de programmation.

La CFAO en tant que logiciel SaaS et le rôle de l'IA

Les logiciels de CFAO sont de plus en plus souvent proposés sous la forme de SaaS (Software as a Service) dans le nuage. Au lieu d'utiliser un logiciel de CFAO fonctionnant sur un serveur local, on utilise un logiciel fonctionnant sur un serveur dans le nuage.

L'avantage pour l'utilisateur est de toujours travailler avec la version la plus récente. Le logiciel fonctionne sur des serveurs puissants et l'utilisateur peut facilement utiliser des modules complémentaires qui peuvent souvent être utilisés par le biais d'un paiement à l'utilisation. En outre, il devient plus facile de collaborer à partir de plusieurs endroits. En outre, on évite d'avoir plusieurs versions en circulation, car tout le monde travaille toujours avec la dernière version. Cependant, il y a aussi des objections, notamment le stockage des données en dehors de l'entreprise. Dans certains secteurs, il n'en est pas question.

On peut néanmoins supposer que l'utilisation de logiciels de FAO en tant que SaaS augmentera, car l'intelligence artificielle (IA) joue également un rôle à cet égard. Grâce à l'IA, le logiciel de FAO peut même comparer différentes trajectoires d'outils pour parvenir au choix le plus efficace. Le logiciel reconnaît également les problèmes qui peuvent survenir. Comme les étapes simples de la programmation FAO sont effectuées par le logiciel, le programmeur a le temps de se concentrer sur les parties difficiles d'une opération. L'IA contribuera à réduire les taux de rejet et répondra à la pénurie croissante de travailleurs qualifiés.

Création de programmes CN

La génération automatique de programmes CN pour les fraiseuses CNC est la promesse de la définition basée sur un modèle, mais ce développement ne progresse pas très vite. Néanmoins, il existe des initiatives dans ce sens, tant du côté des constructeurs de machines que des fabricants de commandes et des start-ups.

Pour l'instant, il s'agit principalement de programmes pour l'usinage à 3 axes. Certains nouveaux venus proposent leur solution dans le nuage sous la forme d'un plug in pour les programmes de CAO existants. Les constructeurs de machines l'intègrent dans le système de commande et en proposent ensuite une copie pour un PC. Toutefois, la question est de savoir si les entreprises manufacturières sont disposées à uploader leurs modèles CAO dans le nuage. Dans certaines chaînes d'approvisionnement, cela ne se produira pas, mais la volonté de le faire est de plus en plus forte.

Entre-temps, une solution est également disponible pour programmer automatiquement des surfaces de forme libre dans une opération d'usinage à 5 axes, en utilisant le fichier STEP. Ce qui est nécessaire, c'est la standardisation de la méthode d'usinage. Alors qu'aujourd'hui chaque fraiseuse a souvent sa propre stratégie, il faut alors définir les stratégies d'usinage et les outils correspondants dans l'ensemble de l'entreprise.

Calcul automatique

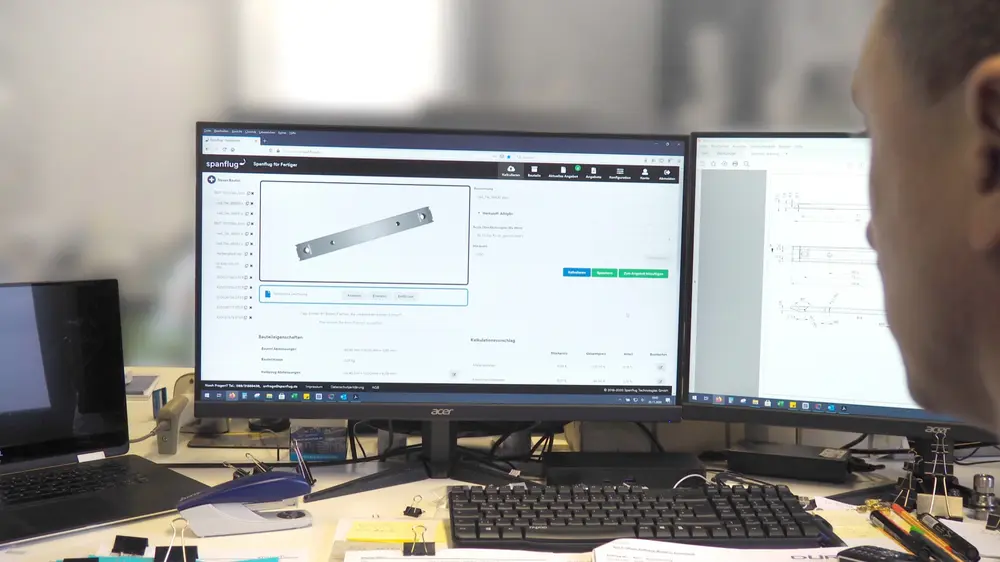

Les modèles CAO 3D peuvent également être utilisés pour faciliter le calcul des coûts. Dans la plupart des entreprises métallurgiques, cette opération est encore réalisée manuellement, en particulier dans le domaine de l'usinage. Dans le domaine de la tôlerie, on a vu apparaître ces dernières années des plateformes en ligne qui permettent d'obtenir un prix instantané. Cette évolution s'étend à l'industrie de l'usinage, avec l'apparition de logiciels de start-ups ou d'entreprises de taille réduite, ainsi que de constructeurs de machines, qui automatisent en partie le calcul.

Comme pour la programmation, les développeurs n'aspirent pas (encore) à automatiser totalement cette étape, mais des gains de temps de 80 à 90% sont réalisables. Le personnel expérimenté peut ainsi se concentrer sur les pièces complexes.

Les algorithmes à la base de ce logiciel sont alimentés par d'innombrables exemples pratiques. Ils reconnaissent ensuite l'opération à effectuer, par exemple le fraisage d'une pièce. En y associant des stratégies et des outils fixes, le logiciel calcule le temps de cycle et le coût. Les progrès de l'intelligence artificielle accéléreront le développement de ces logiciels.