La RéCUPERATION D’éNERGIE limite le TCO dES DRIVES

L’énergie la moins chère? C’est l’énergie qui ne doit pas être produite. C’est possible en consommant moins, mais tout autant en récupérant autant que possible l’énergie bel et bien utilisée. Ainsi, le TCO est fortement limité.

LA PROBLEMATIQUE

Toutes les machines dans lesquelles se produit de façon répétitive et rapide un mouvement de va-et-vient, sont confrontées à de nombreux pics de consommation. Pour une accélération et un freinage appuyés, une grande capacité réactive est exigée, avec une grande puissance crête du côté plus (accélération) et du côté moins (ralentissement).

Les moteurs qui entraînent le mouvement, doivent pouvoir fournir ces forces et ces couples crêtes. Aujourd’hui, cela est résolu par un dimensionnement suffisamment grand, mais c’est une solution plus onéreuse.

Parfois, ces pics sont si grands qu’ils se prolongent jusqu’au réseau électrique. Alors il faut un câblage plus lourd, les nécessaires composants de protection et une plus grande puissance de branchement, ce qui fait grimper le prix. De plus, il y a le problème des pertes supplémentaires qui accompagnent ces pics.

Vers un dimensionnement plus petit

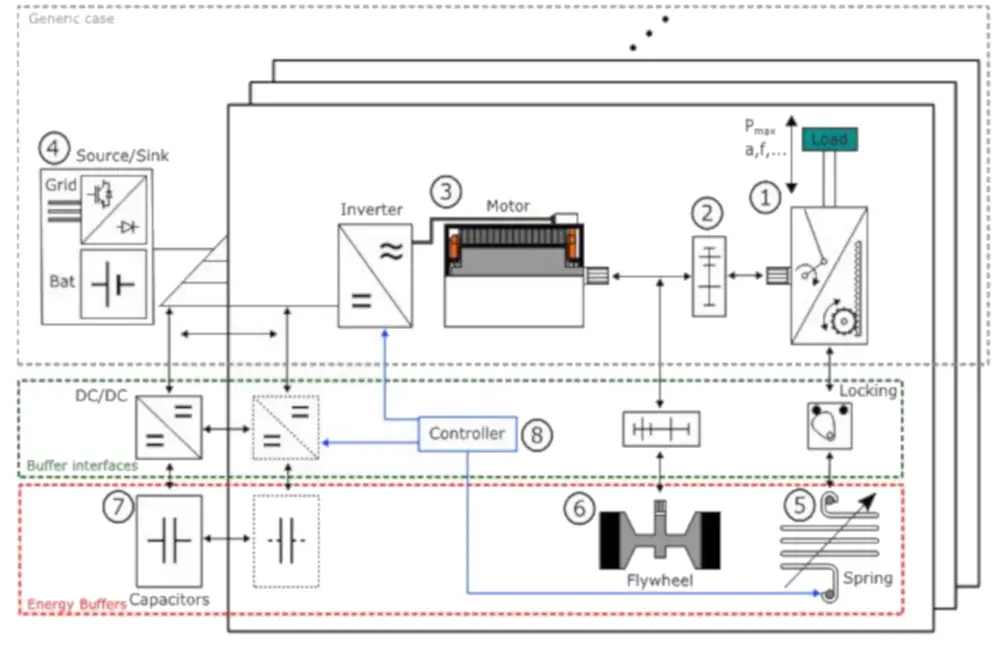

En résumé, une amélioration de cette situation améliorerait donc le rendement, autoriserait un dimensionnement plus petit du drive et aussi une exécution plus petite des autres composants de l’installation électrique, et donc moins chère. Le TCO (total cost of ownership) baisserait considérablement. Flanders Make s’est mis au travail avec une application concrète – des métiers à tisser – pour laquelle un mécanisme à quatre bielles a été utilisé comme système représentatif. Ceci stimule les mouvements rapides, répétitifs inhérents aux métiers à tisser.

L’application est nettement plus large que cette seule application. Les robots pick & place, les machines plate punching et les machines agricoles peuvent profiter aussi des observations.

TAMPONNER L’éNERGIE DE FAÇON MéCANIQUE

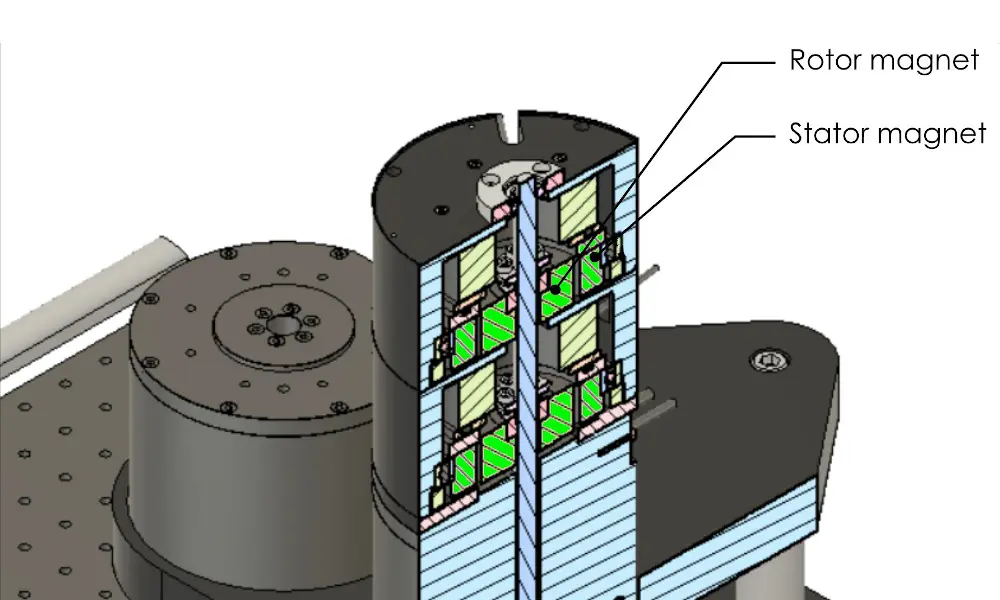

Le chercheur Bert Lenaerts de Flanders Make nous guide dans la méthode de travail suivie: “Le but est de tamponner l’énergie, afin de consommer moins. Nous évaluons quatre méthodes: une mécanique – avec un ressort magnétique – et trois solutions électriques. La méthode mécanique diminue fortement la consommation d’énergie. On utilise un ressort magnétique de notre propre conception qui réduit le couple requis du moteur et limite ainsi les pertes. Il agit littéralement comme un électromoteur, mais avec des aimants permanents sur le rotor et le stator. Le contrôle du ressort est important, car le but n’est pas que le moteur contre l’énergie du ressort. Le ressort doit assister le moteur pour générer les pics dans le couple, si bien que celui-ci peut être dimensionné plus petit et engendre moins de pertes.

Pour ce genre d’applications, un ressort mécanique a une durée de vie trop faible ou une géométrie incontrôlable. Les dimensions d’un ressort magnétique sont identiques ou plus petites que celles d’un moteur de couple comparable.”

TAMPONNER L’ENERGIE DE FAÇON

“Augmenter le facteur puissance permet de diminuer l’alimentation et la puissance de raccordement. Pour cela, nous avons sélectionné trois méthodes: uniquement un redresseur, un redresseur associé à un convertisseur DC/DC, et une exécution avec un active front end.”

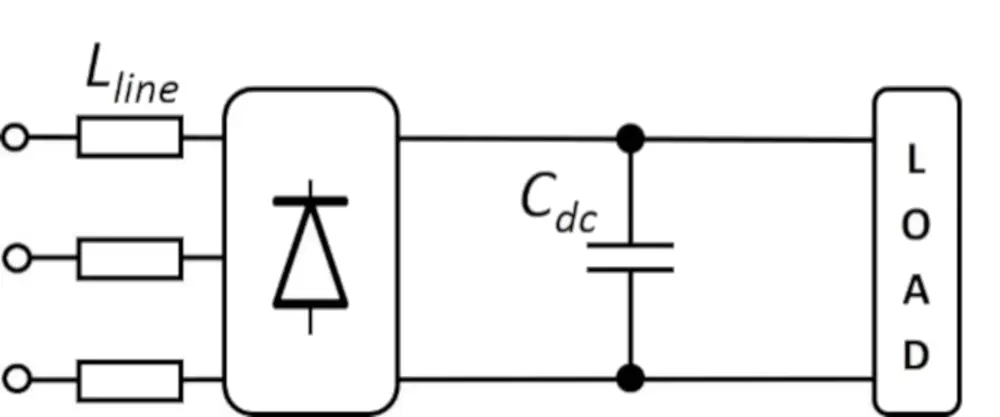

Redressement passif

“La première méthode est une solution familière et bon marché. Les pics ralentis sont filtrés par la capacité présente sur le bus DC, et dans une moindre mesure par des inductances (bobines) sur le côté réseau du redresseur. En jouant sur la taille de la capacité, le facteur de puissance peut être influencé. Cependant, si on veut un facteur de puissance vraiment grand, doit placer, proportionnellement, un banc capacitaire très coûteux. Ce faisant, c’est une solution moins économique dans ces cas-là.“

Redressement passif + convertisseur DC/DC

“Dans la seconde méthode, il s’agit aussi d’un redresseur passif, mais avec un convertisseur DC/DC actif supplémentaire qui absorbe les pics dans une disposition parallèle. Le régulateur sait quelle est la charge, et peut la compenser de façon exacte en fournissant la puissance instantanée. Le redresseur doit uniquement fournir la puissance moyenne. Les pics sont nettement plus grands que la puissance moyenne, si bien que cette méthode est bel et bien une solution possible en termes de fonctionnement, mais est en tout cas trop coûteuse pour cette application aux mouvements rapides. Avec la diminution du TCO comme objectif, nous avons aussi vite éliminé cette méthode. Si la fréquence du mouvement est faible – songez aux applications domestiques – ou pour les machines qui nécessitent une grande puissance de démarrage, la méthode étudiée peut bel et bien apporter le soulagement avec le convertisseur DC/DC.”

Active front end

“Dans la troisième méthode, il s’agit d’un active front end qui, contrairement à la première méthode, convient bel et bien à celui qui veut un facteur de puissance élevé (> 0,9). Le contrôle actif fait en sorte que les pics intenses sont d’emblée entièrement déconnectés du réseau. Contrairement au cas avec le convertisseur DC/DC ci-dessus, les pics sont absorbés par la partie passive, tandis que la partie active fournit une puissance moyenne plus basse. Pour y parvenir, l’active front end est bel et bien pourvu d’un algorithme de contrôle spécifique.

Une autre raison importante de l’utilisation des active front ends est la robustesse face à la mauvaise qualité du réseau, bien que ceci soit indépendant de la problématique des pics de charge qui constituent le sujet de l’étude. Pour l’application étudiée ici – les métiers à tisser, ceci est important, car les acteurs qui produisent ces machines, exposent souvent dans le monde entier. La qualité du réseau est souvent un facteur inconnu. Ils choisissent de proposer un active front end en standard ou en option. Supposons qu’un creux de tension soudain de 50 V se produit. Avec un convertisseur DC/DC, la tension DC baissera également de 50 V, avec toutes les conséquences qui en découlent pour les moteurs dans l’installation. Ceux-ci ont besoin d’une certaine tension minimale, sinon ils s’arrêtent. Avec un active front end, ce n’est pas le cas, car le niveau de tension est bel et bien garanti ici. L’inconvénient est le prix, qui est toutefois également nettement plus cher par rapport à la première méthode.“

PROJET D’ÉTUDE PRÉCOMPÉTITIF: SYMBIOSE EN FONCTION DE L’INDUSTRIE MANUFACTURIÈRE

L’étude de Flanders Make est une étude précompétitive. Dans ce dessein, plusieurs entreprises et instituts de recherche ont collaboré à un thème. Les instituts de recherche ont mené des recherches sur la base générique, les entreprises développent le concept pour leur application concrète. Elles sont aussi soutenues par Vlaio. Dans ce cas-ci, les parties concernées étaient, en plus de Flanders Make, e.a. Picanol, Vandewiele et Triphase. Pour les deux entreprises manufacturières dans cette liste, les observations peuvent être utilisées dans leurs machines. Nous leur avons donné la parole.

Steven Thieleman, R&D project manager chez Vandewiele: “Les fluctuations d'énergie sont inhérentes au fonctionnement des machines à tisser, la question de l'énergie n'est pas une tâche facile à résoudre. Il y a, p.ex., les mouvements de va-et-vient qui entraînent des variations d'inertie dans les machines Jacquard. Une autre facette est la qualité du réseau. Nous fournissons nos machines dans le monde entier, mais l'infrastructure n'est pas toujours d'un niveau acceptable. Il en résulte une dégradation de la qualité du réseau, ce qui conduit à des phénomènes inconnus. Nous ne voulons pas que nos machines s'arrêtent à cause de ces phénomènes temporaires. En cas de panne totale du secteur, nous voulons que la machine s'arrête de manière contrôlée afin d'éviter tout dommage à la machine ou au tissu. Les résultats de la recherche nous ont aidés à développer un autre type de produit, avec une alimentation optimisée et une version passive front end. Cela nous permet de mieux rationaliser l'alimentation électrique de la machine. Grâce à la recherche, nous pouvons également mieux dimensionner l'alimentation électrique. Ce n'est pas sans importance, car ces machines sont vendues dans de nombreuses configurations différentes. La recherche nous permet de développer rapidement l'alimentation idéale, à un coût optimal.“

Dimitri Coemelck, ingenieur R&D chez Picanol: “Nous utilisons les résultats de l'étude pour nos machines de la série OmniPlus-i avec fonction Smart Shed. Ces machines ont aussi des mouvements répétitifs rapides, avec une vitesse de rotation de 1.200 tr/min. Nous utilisons les résultats de la recherche pour appliquer le prototypage virtuel à cette série de machines. Nous pouvons effectuer des changements virtuels et simuler leur impact sur la qualité de puissance de la machine. Nous pouvons maintenant remplacer un line reactor, une bobine ou une capacité et voir à l'avance comment cela affectera la qualité de puissance. Pour nous, cela n'est pas sans importance, car nous garantissons une certaine qualité de puissance dans les spécifications de nos machines. De cette façon, nos clients peuvent être assurés qu'ils peuvent dimensionner parfaitement leur installation et qu'ils n'auront pas à payer d'amende pour l'impact de leur machine sur la qualité du réseau.”

CONCLUSIONS

“Pour l’application du métier à tisser étudiée, la solution avec un redressement passif semble être un choix économiquement avantageux avec un réseau stable. Cela vaut aussi pour les applications pour lesquelles un facteur de puissance très élevé est bel et bien important. SI un facteur de puissance élevé est bel et bien important ou si les machines peuvent être fréquemment la victime d’une mauvaise qualité de réseau, la méthode avec active front end offre la certitude et la fiabilité.

“Remarquez que ceci n’est pas la seule solution pour contrer les creux de tension, bien entendu. Une autre manière consiste par exemple à mettre en œuvre des moteurs qui supportent ces basses tensions.“ La conclusion autour de ces deux méthodes vaut pour les applications où il est question d’un mouvement répétitif très rapide.

Influence du ressort sur l’optimisation électrique

Lenaerts: “Travailler avec un ressort magnétique peut parfaitement se faire en combinaison avec une solution électrique. Si un ressort mécanique est installé ‘en amont’, on verra nettement moins de rides d’un point de vue électrique. Cela améliore déjà en tout cas le facteur de puissance.”