AUTOMATISATION DANS L’USINAGE

Production plus efficace avec une autonomie avancée

Une production rapide et fiable est nécessaire depuis toujours dans l’industrie de fabrication. Ce processus est idéalement le plus complet et efficace possible, en un seul et même serrage. Aujourd’hui, la flexibilité est importante aussi. Les séries sont plus petites, on fabrique de plus en plus de pièces uniques et les variantes dans les séries plus petites ont augmenté. Sans parler des tâches (urgentes) entre deux. Ces priorités et idées changeantes ont renforcé l’importance de l’automatisation. De ce point de vue, le logiciel peut faire la différence en tant que lien intégral entre l’homme, la machine et la production.

AUTONOMIE ACCRUE GRACE A L’AUTOMATISATION

L’automatisation industrielle présente aujourd’hui énormément de visages. C’est le moyen par excellence pour augmenter la productivité du processus de production. Nous pensons ici à toutes les opérations réalisées sans intervention humaine sur, à et à côté de la machine. Ces opérations sont idéalement souples et extrêmement efficaces, et servent en partie à compenser la pénurie de professionnels qualifiés.

Elles sont aussi un excellent complément grâce à l’utilisation de fonctions supplémentaires. Dans l’industrie du travail du métal, la quête d’usinage avec peu de personnel, fiable et très productif avec la flexibilité nécessaire prime. La solution fiable (pour aujourd’hui et demain) entrant en ligne de compte dépend de différents facteurs comme le spectre de produits, la taille de série, le parc de machines et la vision de l’entreprise. Une pièce ou un produit unique demande, en effet, relativement beaucoup d’efforts pour un traitement automatique.

Celui voulant automatiser son processus de production doit donc impliquer toutes les parties le plus tôt possible dans le processus. A commencer par la propre préparation du travail informatisée ou la division FAO, les opérateurs concernés devant travailler avec, le fournisseur de machines et l’intégrateur. C’est le seul moyen pour avoir à coup sûr la solution technico-économique convenant le mieux.

Avant de procéder à l’automatisation, une étude poussée du marché s’impose, ainsi que la standardisation et l’optimisation de tous les processus et opérations propres à l’entreprise. Demandez-vous quelles sont les ‘best practices’ pour la méthode de travail, la stratégie, les outils et le système de serrage. Il est aussi indispensable de calculer si un tel investissement se remboursera et en combien de temps

NOUVEAUX DEVELOPPEMENTS

Toutes ces conditions sont tellement intégrées dans les machines modernes que même de vrais techniciens ne peuvent quasiment plus distinguer les différentes phases d’automatisation. Une fraiseuse ou un tour avancé exécute, en effet, de plus en plus de fonctions de manière autonome. A la base, une commande CNC de plus en plus puissante et rapide, lançant l’usinage par enlèvement de matière programmé. Il consiste en les déplacements relatifs d’un outil pour éliminer de la matière. Le déplacement linéaire de la tête d’usinage est quasiment toujours lent, en raison de l’inertie et de la résistance des guidages chargés avec une masse variante.

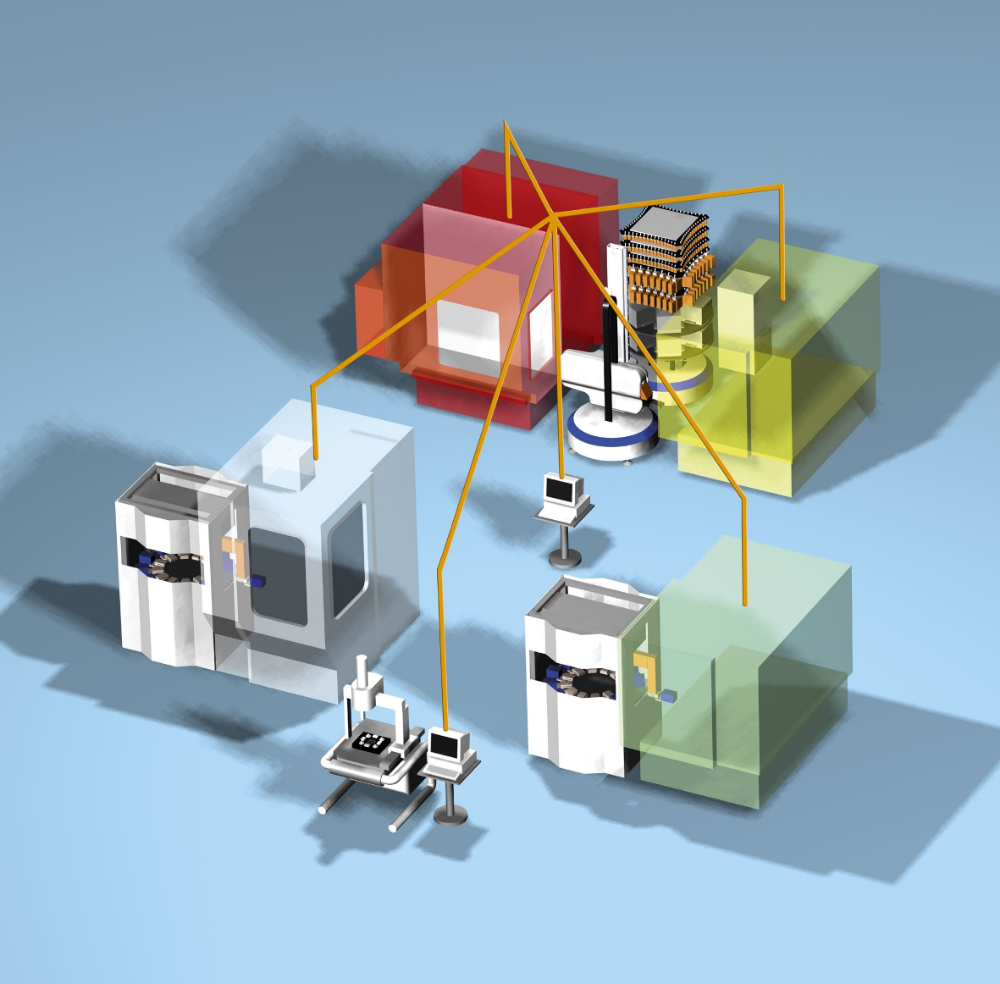

Dans le cadre d’une étape suivante vers la production autonome, l’outil a aussi été saisi ou changé rapidement à l’aide de manipulateurs et préhenseurs électromécaniques. Cela se fait entre-temps aussi avec les différentes pièces, en tant qu’élément intégral dans les chaînes d’entreprise. L’ensemble est aujourd’hui couplé parfaitement en un réseau numérique, composé des différentes machines, de la CAO, de la FAO, de l’automatisation et – sur la base des connaissances, de l’expérience et des données – de la commande de l’entreprise couvrant tout l’atelier.

Pour réaliser, en outre, plus d’heures de machine (ou un rendement de broche plus élevé) avec moins de main-d’œuvre, le préréglage et le réglage ont été fortement simplifiés et des techniques, magasins et dispositifs de mesure alternatifs ont fait leur apparition. Une production autonome est ainsi possible le soir et le week-end. Aujourd’hui, de plus en plus de smartphones et de tablettes industrielles sont utilisés pour la commande et le contrôle de l’usinage. On dispose ainsi toujours au bon endroit et au bon moment des données correctes sans fil.

(Lire plus bas l'image)

INTEGRATION

Les types de machines nouveaux et avancés, les outils novateurs, les périphériques et les progiciels génèrent un avantage direct en termes de qualité, de performances, de dynamique et de stabilité. Des critères atteints dans les configurations montrées grâce à des économies de temps, de matériau et d’énergie. Outre la tendance à la digitalisation mondiale, l’autonomie de système prend aussi de plus en plus forme. En raison de toutes ces innovations, l’industrie de la fabrication ose à nouveau investir dans de nouvelles machines. Presque sans qu’on s’en aperçoive, l’ergonomie a aussi été réinterprétée. L’accent n’est plus mis sur la suppression de travail lourd, mais sur la minimisation d’activités monotones, répétitives et demandant beaucoup de travail (non productives).

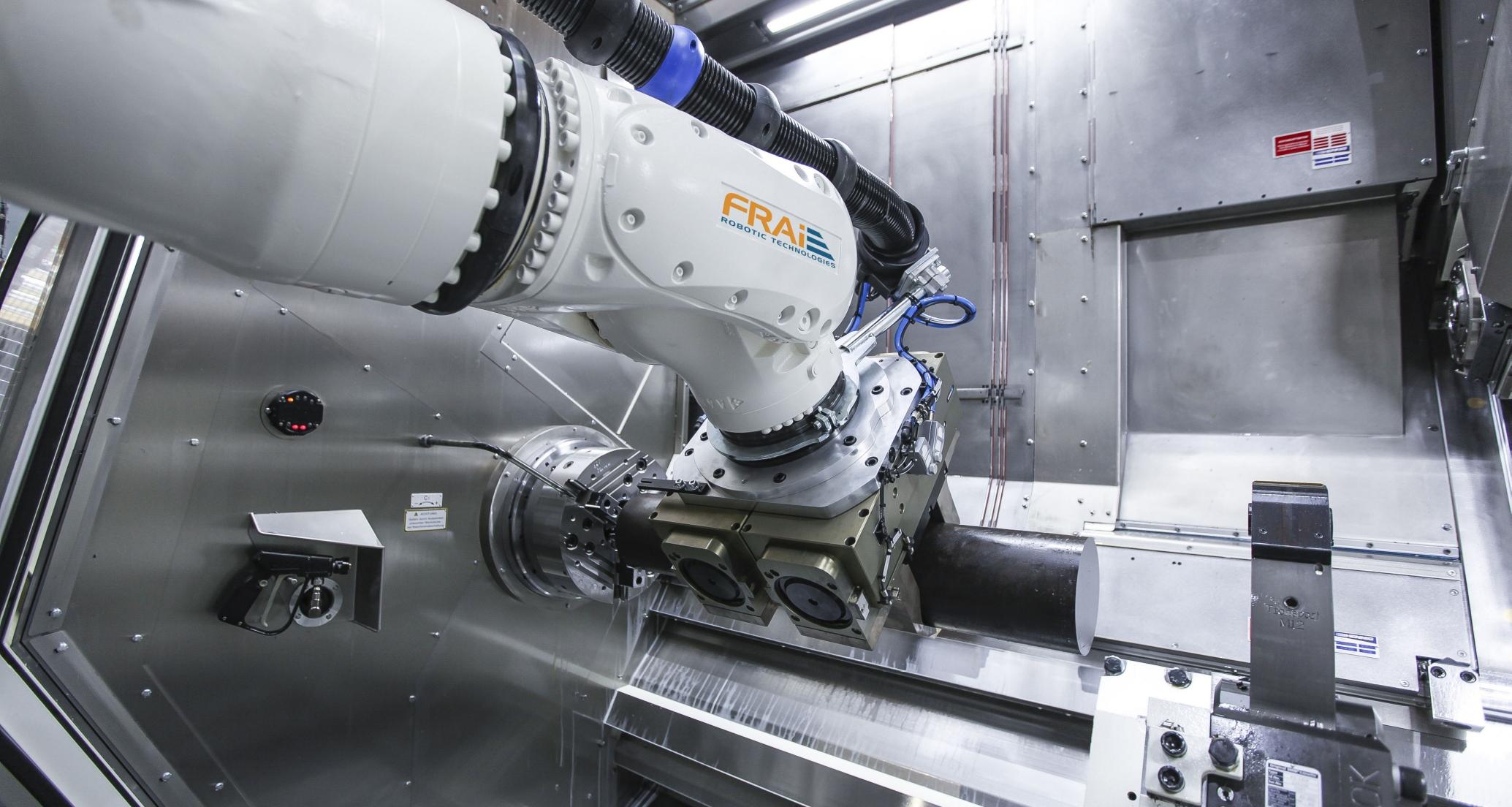

La chaîne de production intégrale est plus prévisible et mieux gérable grâce à l’utilisation de robots infatigables et précis, principalement à base de charnières rotatives bougeant sur plus de degrés de liberté. Le processus est, en outre, de plus en plus cohérent et les fluctuations disparaissent. En plus du chargement et du déchargement et d’autres opérations de manutention, des robots de mieux en mieux sécurisés effectuent depuis un moment déjà un travail complémentaire parallèlement au cycle d’usinage principal. Nous pensons à des usinages par enlèvement de matière, au basculement pour éliminer les copeaux et le liquide de coupe, au chanfreinage et à l’ébavurage, …

De plus en plus d’automatisation est, par ailleurs, intégrée de série sur les centres d’usinage actuels. Ici, le chargement via une porte latérale ou une trappe est généralement (mais pas toujours) privilégié. Dans des configurations modulaires et des solutions personnalisées aussi, la zone d’usinage reste de cette manière accessible en toute sécurité pour des interventions intermédiaires par l’opérateur, en cas de besoin.

EN UN SERRAGE

Il n’y a pas si longtemps, la demande d’un usinage le plus complet possible en un seul serrage a émané de l’industrie. Les centres d’usinage à plusieurs axes offrent aujourd’hui cette possibilité, moyennant différentes adaptations et options. Nous pensons à un chargeur de barres augmentant la flexibilité d’un tour, tant que le contour entre dans la section. Cela est p.ex. possible après le tronçonnage quand la sous-broche reprend et permet l’usinage sur six faces ou complet depuis l’amenée de barres.

Les actions récurrentes sur une machine s’automatisent par ailleurs relativement facilement. Il s’agit simplement ici de l’introduction définie de l’outil et de la pièce dans le système d’axes de la machine. Ce sont entre-temps de vrais exemples de polyvalence, pouvant usiner des pièces complexes de manière indépendante et avec peu de main-d’œuvre en tant que machine seule avec plusieurs axes. Jusqu’il y a peu, ces pièces exigeaient encore une finition supplémentaire sur d’autres machines, afin d’atteindre la précision finale exigée.

FIXATION

FIXATION

La faisabilité d’un usinage complet ne dépend pas seulement de la capacité de la machine, de sa configuration et du logiciel. La précision du serrage de l’outillage comme de la pièce joue également un rôle. La fixation est un maillon essentiel dans la production automatique. Le serrage précis de la pièce, le préréglage et le déplacement de l’outil, de la pièce ou du support de serrage, des palettes et des systèmes de point zéro depuis et vers la machine et la palette de sortie. Le tout, en outre, avec différents préhenseurs et stockage pour le jeu de préhenseurs. Il va de soi que le système complet, constitué de composants comme la machine, le manipulateur, le magasin, etc., doit être parfaitement harmonisé pour garantir une telle flexibilité. De nombreuses actions doivent, en effet, être effectuées rapidement avec précision, avant même de pouvoir usiner. Sélectionner la pièce à changer, chercher la position, libérer et reprendre, amener au point souhaité de la machine, transmettre et serrer, …

OUTILS

Les outils constituent un autre maillon important dans le processus d’automatisation. Il faut faire le choix de créer de la place dans l’environnement direct de la machine ou sur la machine même pour avoir un certain nombre d’outils sous la main. Cela peut se faire sous la forme d’un magasin mixte avec des stations pour les outils de coupe et de mesure déjà serrés dans leur porte-outil, ainsi que du matériau de départ ou des produits semi-finis sur des serrages à changement rapide. Dans des espaces exigus, on peut opter pour un chargeur supérieur, pour gagner de la place à côté de la/des machine(s) ou entre.

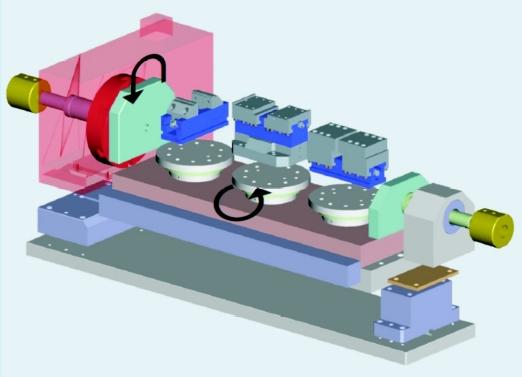

HORIZONTAL OU VERTICAL

Les derniers systèmes de stockage verticaux offrent non seulement plus de flexibilité grâce à des opérations de manutention commandées par homme et robot simultanées, mais également plus d’espace en montant en hauteur. Lors de la dernière DemoWeek, un fabricant présentait ainsi une solution avec des tiroirs ou des cassettes en forme de tour. De telles configurations sont surtout intéressantes dès que des commandes périodiques et étalées dans le temps entrent pour de petits nombres de composants identiques. Un tel serrage multiple comme un pont de serrage, courant sur les centres d’usinage verticaux à trois axes pour l’usinage sur plusieurs faces, permet de tourner chaque produit dans la configuration.

Configuration de base

Configuration de base

Certains constructeurs de machines visent à intégrer déjà une certaine forme d’automatisation dans la configuration de base compacte et pourtant bien accessible. Nous pensons à l’augmentation du rendement de broche. Ici, un convoyeur étroit se déplace autour de la colonne avec deux tourelles ou plus, avec dessus le matériau de départ ou le produit semi-fini. La tête à rotation verticale saisit le matériau de départ ou le produit semi-fini et repose le produit prêt à l’emploi après le cycle d’usinage (mesure comprise).

Machine à transfert et machines hybrides

Une machine à transfert est d’une part une série de machines couplées sur laquelle un usinage suivant est exécuté sur un produit, ou dans le cas de laquelle on exécute cette série d’usinages partiels avec des stations modulaires propres au produit sur une plate-forme en ligne ou en cercle.

Depuis un certain temps déjà, des machines hybrides sont disponibles pouvant exécuter plusieurs processus, soit depuis la machine de base même, soit comme option ajoutée. Nous pensons au tournage (dur) combiné au meulage, au fraisage ou au meulage avec un procédé additif. L’inconvénient de telles combinaisons, c’est que, pendant l’action d’enlèvement de matière d’une technique d’usinage, l’autre n’est pas productive (ou perd nettement en productivité). Un exemple simple est le dressage sur une meuleuse: au départ, l’enlèvement de matériau abrasif (= meulage) n’était pas possible, pendant que la meule tourne pourtant. Aujourd’hui, il existe des variantes corrigeant la meule en continu au niveau de la forme, du tranchant et de la structure ouverte.

LOGICIEL

Les machines à automatiser n’ont pas seulement des exigences spécifiques en matière de hardware. Le logiciel doit aussi y être adapté. Concernant le hardware, un système de mesure en fera toujours partie. Un tel système garantit, en effet, la qualité et un déroulement stable du processus de production. Le logiciel, lui, est la clé pour plus de flexibilité. Un autre aspect est la tendance à la digitalisation de plus en plus poussée, que quasiment chaque fabricant de machines suit dans son propre style. Même si des recherches sont entre-temps en cours à l’échelle mondiale sur la standardisation du transfert et de l’analyse des données. Nous pensons à des interfaces et protocoles largement soutenus comme MT Connect et umati, basés sur OPC UA.

Vous en apprendrez plus à ce sujet plus loin dans cette édition de Métallerie. Le but est l’optimisation de la commande et de la communication entre les machines, les systèmes d’automatisation et les systèmes d’entreprise. Les unités de commande industrielles programmables librement avec représentation HMI améliorée et logiciel open source suscitent l’intérêt. Même si, vu la capacité actuelle (et les conséquences possibles), une cyber security nettement meilleure est un must au sein de chaque réseau. Une enquête révèle qu’à peine la moitié des entreprises accordent une certaine attention à cet aspect.

PROGRAMMATION

Alors qu’il n’y a pas si longtemps encore, la programmation était un exploit, elle est aujourd’hui bien plus facile et rapide, avec de plus une période d’apprentissage plus courte. Le mois dernier, vous avez pu lire dans Métallerie comment le couplage d’informations de fabrication aux données de géométrie introduites faisait en sorte qu’un modèle en 3D convienne aujourd’hui directement pour l’usinage. Autre tendance: le ‘digital twin’. Toute l’installation et l’environnement direct sont représentés et complètement répliqués en temps réel de manière logicielle au moyen de capteurs 3D. Via le digital twin, l’usinage peut être testé et optimisé.

ROBOTS MOBILES ET COBOTS

Il existe entre-temps en principe pour chaque application une robotisation adéquate, rapide à installer. Quelques avancées récentes ont rendu les robots si compacts qu’un montage direct dans la machine est même possible. Ils ne sont, en outre, plus en configuration exclusivement stationnaire ou à mouvement linéaire. Au moyen de vision en 3D et de capteurs de contact, de force ou de couple sur tous les axes, homme et robot peuvent collaborer et s’assister en toute sécurité sur les mêmes tâches. Alors que la première version d’un cobot UR à un bras léger (de la firme danoise Universal Robots) faisait son apparition il y a dix ans, il est confronté à une concurrence croissante. Un avantage de tels cobots est, en effet, qu’une zone de sécurité supplémentaire n’est pas exigée autour de l’objet à automatiser. Quelques développeurs ont déjà révélé à différents salons professionnels quelle direction nous allions prendre dans le futur avec des concepts de robots mobiles. Un robot intelligent ou cobot, monté sur un AGV (Automatic Guided Vehicle) ou un SDV (Self Driving Vehicle), avec une vitesse programmable et une sensorique étendue, soutenu par des accus pour une plus grande liberté en termes de temps et de lieu. Nous parlons peu à peu d’une transformation du robot fixe vers un shuttle se déplaçant de manière autonome. Des AGV navigant sans fil utilisent des pistes dessinées sur le sol. Pas pour trouver leur chemin, mais pour attirer l’attention des collaborateurs sur le trajet utilisé. Les SDV n’ont par ailleurs pas ou plus besoin d’une telle piste.

Conséquence: les robots vont jouer un autre rôle que simplement amener et retirer l’outil et la pièce. Nous pensons notamment au transport des pièces de diverses dimensions ou des outils de coupe et de mesure vers la configuration de mesure, déjà perfectionnée avec une caméra montée pour les préhenseurs. Moyennant un système de préhension changeable, ils assurent aussi des fonctions supplémentaires intégrées ou ajoutées ultérieurement: ébavurage, aspiration des chambres, léger perçage, nettoyage, placement sur la palette de sortie, couplage au système de stockage pour le transport interne dans le montage, … Aujourd’hui, on choisit en général de changer une palette complètement, même si, dans la pratique, la manipulation d’un produit depuis et vers des palettes est aussi de plus en plus courante.

CONCLUSION

L’automatisation ou la robotisation de lignes de production industrielles, sur lesquelles les mêmes produits ou des variantes en grande partie identiques de parfois plus grandes dimensions passent plus longtemps, est tellement complexe sur le plan financier, technique, organisationnel et logistique qu’elle ne peut être abordée raisonnablement que par projet.