Les centres d'usinage à 5 axes en plein boom, mais les versions à 3 axes restent intéressantes

On vend encore des centres d'usinage à 3 axes, bien que l'on constate que les machines CNC à 5 axes sont les plus demandées. Si ce marché connaît la croissance la plus rapide en Europe occidentale, les centres d'usinage à 3 axes ne sont pas pour autant hors jeu. Ils sont parfois même plus indiqués qu'une machine à 5 axes plus coûteuse, et les constructeurs de machines et les développeurs de logiciels continuent d'innover pour ce type de machine à commande numérique.

La demande pour les machines à 3 axes reste élevée en Asie

Il y a quelques années, le cabinet d'études de marché MarketsandMarkets prévoyait que le marché mondial des commandes numériques atteindrait 3,7 milliards de dollars d'ici 2023, soit une croissance d'environ 3,8 % par an. Un détail notable de l'étude était que les commandes pour les machines CNC à 3 axes resteraient le plus grand segment de ce marché pendant cette période, bien que les taux de croissance soient les plus élevés sur le marché des machines CNC à 5 axes. L'étude porte sur le marché mondial. En Asie, la demande de machines à commande numérique à 3 axes est toujours élevée, tandis qu'en Europe, les ventes de machines à 5 axes sont plus importantes. Les raisons pour lesquelles le marché des machines à 5 axes se développe plus rapidement sont leur prix de plus en plus abordable, l'accessibilité de la technologie - grandement simplifiée - et surtout le désir de réduire les délais de livraison. Car c'est ce qui fait le plus défaut avec les machines à 3 axes : la pièce à usiner nécessite un serrage préliminaire dans plus de situations - comprenez : plus de manipulations et un risque accru de défauts de précision ...

Il y aura, par exemple, plus de manipulations lorsque plusieurs usinages sont nécessaires. Mais même dans ce cas, cela vaut toujours la peine de comparer le coût horaire des machines. Le coût horaire moyen d'une machine 3+2 est 60 % plus élevé que celui des machines CNC à 3 axes. Lors du fraisage de pièces sur un centre d'usinage CNC 5 axes adapté au fraisage simultané sur 5 axes, le taux horaire moyen est facilement doublé (source : 3DHubs). En moyenne, une machine 3+2 permet d'obtenir une productivité supplémentaire d'environ 20 %, en fonction du nombre d'opérations d'usinage et de la complexité des pièces.

Le coût horaire moyen d'une machine 3+2 axes est 60 % plus élevé que celui d'une machine CNC 3 axes

le temps de préparation est un facteur décisif

Il y a quelques années, des chercheurs roumains ont mis en place un modèle pour aider les entreprises à faire un choix objectif entre l'usinage 3 axes et 5 axes, en utilisant comme variables d'entrée le temps de réglage, l'expérience de l'opérateur, la géométrie de la pièce, les exigences de précision et le prix du logiciel de FAO. Dans ce modèle, les chercheurs ont accordé la plus grande importance au temps de réglage, à la géométrie de la pièce et à la précision du préréglage. Pour eux, le temps de réglage de la machine est un des facteurs les plus importants, car il a une relation directe avec le coût.

Ce modèle doit non seulement faciliter les décisions d'investissement, mais aussi permettre de déterminer le type de machine à utiliser pour produire une commande - dans les cas où l'usinage en 3 et 5 axes est possible.

Alternatives utilisant une machine à 3 axes

En Europe occidentale, le fraisage 3 axes reste intéressant d'un point de vue du coût par produit, même dans la production de composants de précision. Tout dépend du produit, outre des facteurs tels que le niveau d'automatisation.

Usinage de pièces lourdes

Dans de nombreux cas, les machines à 3 axes peuvent offrir une solution pour l'usinage de pièces lourdes, bien qu'elles soient de plus en plus confrontées à la concurrence des machines multitâches.

Intégration d'une deuxième broche

On peut augmenter la productivité d'une machine à 3 axes avec un long banc en l'équipant d'une deuxième broche. Cela permet d'usiner de longues pièces avec deux broches simultanément. Bien que cela ne double pas la productivité, cela permet une augmentation significative de la productivité pour un investissement supplémentaire relativement limité. Si les deux broches ne sont pas utilisées simultanément - parce que les pièces sont trop petites - la machine peut être utilisée comme une machine 'd'appoint' sur laquelle une broche est toujours active. Cela permet de réduire les temps d'arrêt pendant le serrage, puisqu'il y a toujours une broche disponible pour le fraisage.

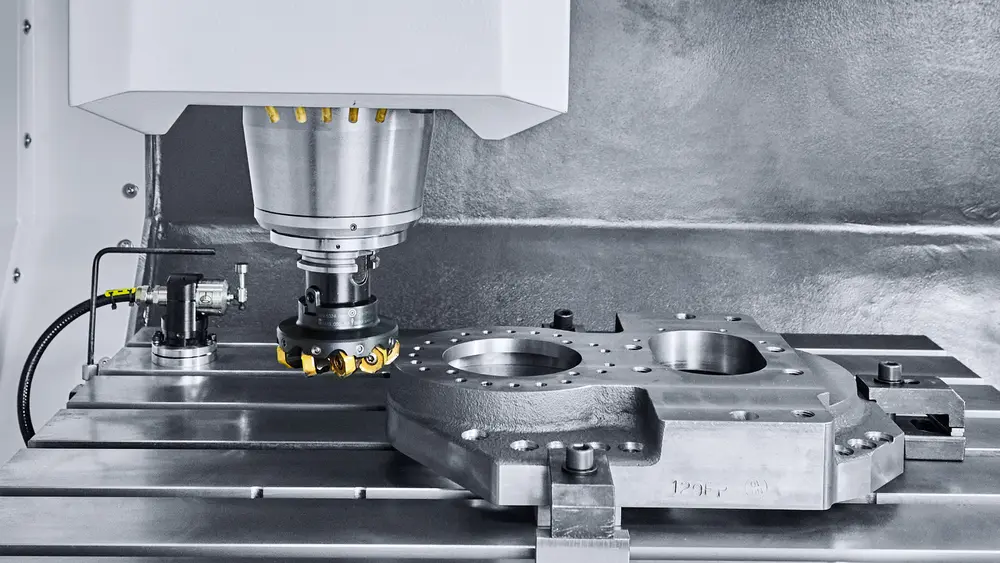

Broches supplémentaires pour l'usinage 5 axes occasionnel

Une extension typique d'un centre d'usinage à 3 axes consiste à ajouter un quatrième ou même un cinquième axe, qui transforme la machine à 3 axes en une (3+1) ou (3+2) axes, respectivement. C'est une solution particulièrement rentable lorsqu'on a occasionnellement besoin de fraisage 5 axes et que la table à 3 axes est suffisamment grande pour accueillir les axes supplémentaires. Dans de nombreux cas, cette étape est également plus facile pour les opérateurs CNC que la transition vers une programmation d'un centre à 5 axes, car la stratégie de fraisage reste la même. Le fait que ce marché existe bel et bien n'est plus à prouver puisque l'on trouve des axes d'usinage d'appoint de plus en plus avancés. L'une de ces évolutions est l'utilisation de moteurs à entraînement direct dans ces systèmes. Il est donc relativement facile de convertir un centre d'usinage vertical à 3 axes en centre de tournage et fraisage - à condition que la broche puisse effectuer un blocage mécanique et que la taille et le poids des pièces restent limités. Il en résulte notamment une meilleure précision de positionnement, selon le système choisi. L'avantage de cette combinaison est le seuil d'investissement nettement inférieur. Si la plupart des opérations d'usinage peuvent être effectuées sur une machine à 3 axes, un réglage avec deux axes supplémentaires est un moyen de passer à l'usinage occasionnel en 5 axes sans trop d'investissement. Les estimations des experts de l'industrie de l'usinage laissent d'ailleurs entendre qu'entre 80 et 90 % des opérations effectuées sur une machine CNC à 5 axes sont en fait de l'usinage 3+2.

80 à 90 % des opérations sur une machine CNC 5 axes sont en fait de l'usinage (3+2)

Problème de surface

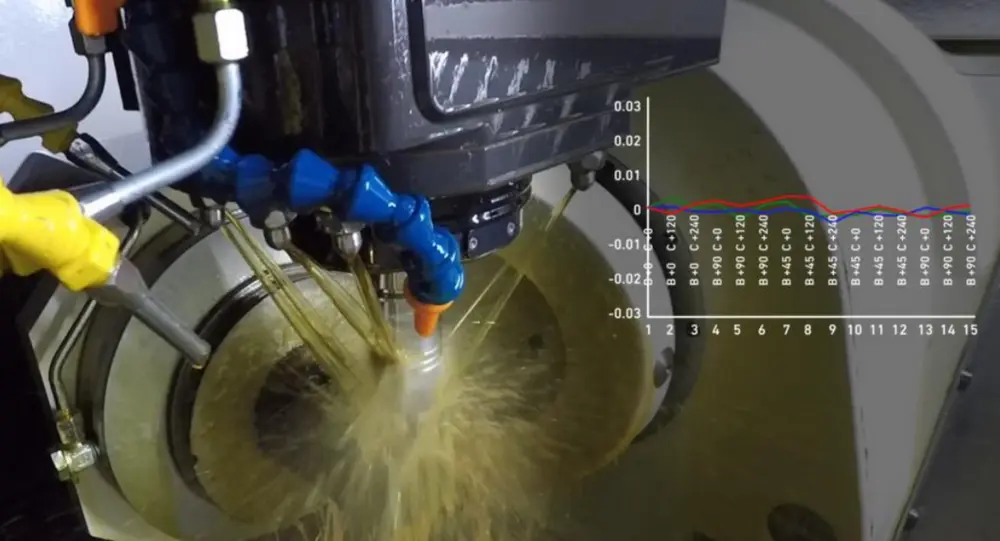

Par rapport à des machines comparables, la qualité de la surface est moindre avec un fraisage 3 axes si vous devez fraiser une surface 3D avec une fraiseuse à tête sphérique. La surface n'est pas homogène en termes de rugosité. Le problème se pose surtout lors de l'usinage d'une surface courbe. Le diamètre de travail d'une fraiseuse à tête sphérique change alors constamment pendant l'opération de fraisage, ce qui signifie que la position réelle de l'arête de coupe de l'outil change également. En plus de ce paramètre, la section des copeaux, la force de coupe et la vitesse de coupe effective changent également. Tout cela a un effet négatif sur la précision micro et macro de la surface.

Dans l'International Journal of Advanced Manufacturing Technology, des chercheurs chinois ont récemment publié un article sur une solution possible à ce problème. Pour minimiser l'effet d'irrégularité, les chercheurs ont suggéré de maintenir le diamètre de travail constant ou à une valeur très légèrement variable lors de la planification du parcours de l'outil. Cela est possible grâce à une stratégie de fraisage entrée dans le programme FAO. De cette façon, les chercheurs obtiennent beaucoup moins d'erreurs de surface.

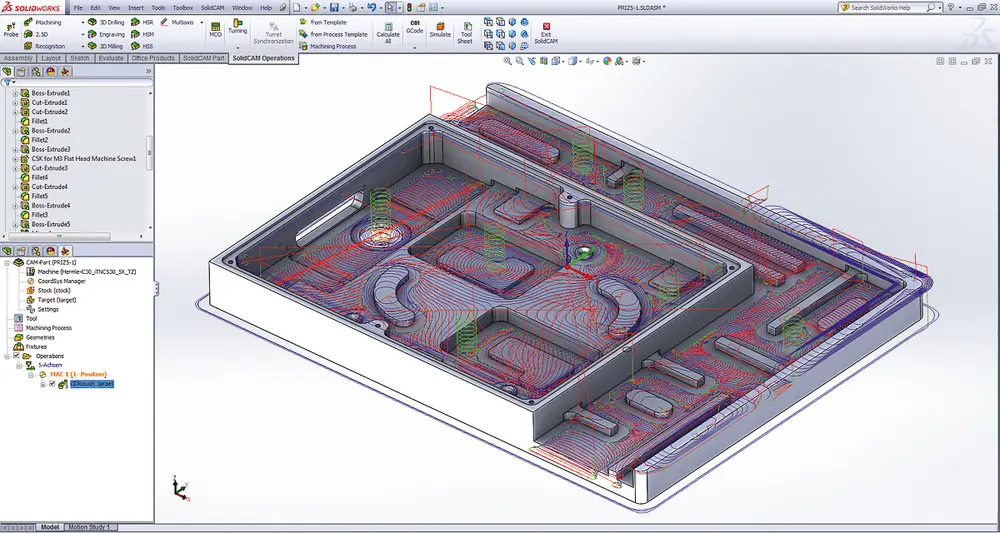

Programmation automatique

Les opérations d'usinage courantes, telles que le fraisage de poches ou de rainures, peuvent être programmées de manière largement automatique à l'aide de la plupart des programmes de FAO. L'usinage basé sur les caractéristiques offre des avantages non seulement pour l'usinage 5 axes complexe, mais aussi pour l'usinage 3 axes. Cela signifie que nous pouvons suivre les développements de la définition basée sur le modèle (MBD), selon laquelle on ne reçoit plus un dessin en 2D du client, mais des modèles en 3D dans lesquels toutes les informations nécessaires à la fabrication ont été prises en compte. De plus, les développeurs de FAO intègrent des stratégies de fraisage intelligentes qui leur permettent d'améliorer la productivité du fraisage 3 axes. Sur la base du modèle CAO, le logiciel génère automatiquement les vitesses d'avance, les profondeurs, largeurs et les vitesses de coupe optimales. Les capacités de la machine CNC sont prises en compte. Dans de nombreux cas, il s'agit de stratégies de pré-fraisage qui offrent un potentiel de gain de temps important.

En réduisant le fraisage 'dans le vide', c'est-à-dire les moments où la fraise se déplace sans être en contact avec la pièce, on peut également gagner énormément de temps. Bien que la prédéfinition des stratégies de fraisage avancées se fasse principalement pour les machines 5 axes plus complexes, il est certainement utile de prendre en compte la FAO lors de la programmation d'un centre d'usinage 3 axes également. Une programmation facile des machines ne signifie pas nécessairement la meilleure solution.