PRECISION ET PRODUCTION AUTONOME EXIGENT UNE CALIBRATION REGULIERE

LA CALIBRATION DE MACHINE NE DOIT PLUS FORCEMENT PRENDRE DES JOURS

La calibration de machine a longtemps vraiment été la tâche de spécialistes. Et c’est en partie toujours le cas. Aujourd’hui, il existe toutefois des technologies permettant aux fraiseurs CNC de contrôler eux-mêmes la perpendicularité et la rectitude de machines CNC. Elles sont, en outre, en mesure de corriger des écarts dans la commande. Une calibration régulière se solde donc à long terme par bien plus qu’une machine précise.

GARANTIR LA PRECISION DE LA PRODUCTION AUTONOME

Les exigences de précision posées aux composants usinés mécaniquement sont de plus en plus strictes. Afin de garder les coûts conformes au marché, les entreprises travaillant dans la plage µm doivent aussi automatiser toujours plus leur production, en vue d’augmenter le nombre d’heures de broche sur la semaine. Il est justement essentiel dans cette production autonome de garder le contrôle sur la précision de la machine. La nuit, il n’y a, en effet, pas d’usineur CNC expérimenté pour des ajustements éventuels près de la machine. La production autonome exige un processus fiable et une machine stable et correctement alignée constitue ici la base.

Avantages de la calibration de machine

La calibration de machine est importante pour d’autres raisons encore. Les résultats mesurés sur une plus longue période donnent une idée de l’état de maintenance de la machine. La maintenance nécessaire est idéalement planifiée, car on sait à l’avance quand cela risque de déraper. Sur le très long terme, les résultats de mesure aident à avoir une bonne vision de la précision et des coûts d’entretien de la machine au fil du temps. Cela constitue une bonne base pour prendre la décision d’investissement suivante. Il y a, enfin, encore une raison aussi simple que nécessaire pour une calibration régulière: l’ISO 9000 exige une calibration régulière des machines et sa documentation.

DE SYSTEMES DE MESURE CLASSIQUES A MODERNES

Il y a en gros deux méthodes permettant à un opérateur CNC de dresser la carte de la précision de la machine. Outre le test de type ‘ballbar’, on peut aussi utiliser l’interférométrie laser. Il y a aussi des systèmes relativement récents automatisant et accélérant à la fois fortement le mesurage. Ce dernier point est en particulier important pour de nombreuses entreprises, car elles veulent un arrêt de machine minimum. Certaines entreprises actives dans l’industrie de précision s’accommodent de ce temps chaque semaine. Elles savent, en effet, qu’un produit refusé à cause d’une machine imprécise constitue un poste de perte bien plus important.

Test ballbar

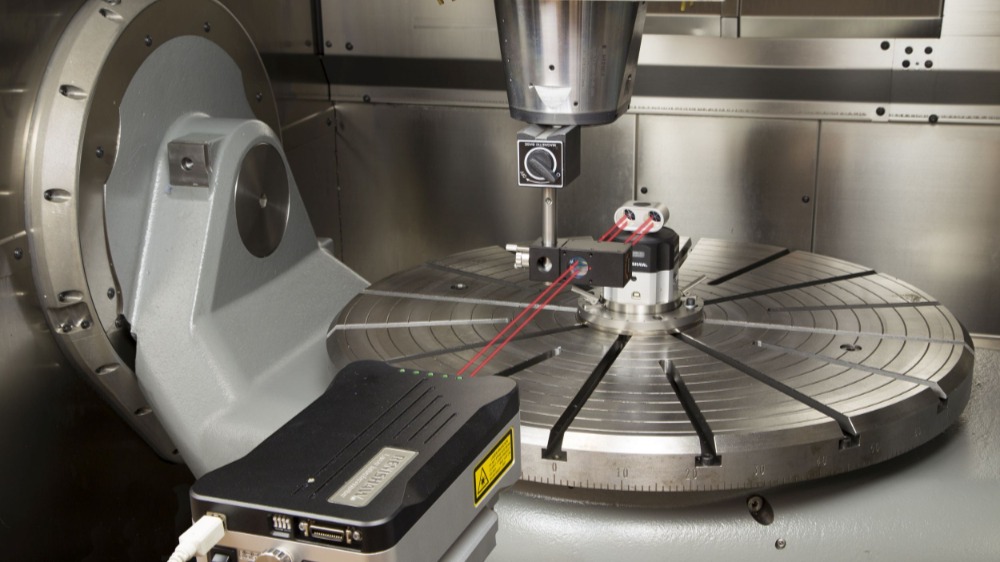

Le test ballbar est en fait le test le plus simple. Cette méthode part du principe qu’une machine absolument précise suit, en dessinant un cercle, exactement la trajectoire circulaire programmée. En mesurant la déviation de la trajectoire réelle, on connaît la précision dans les sens des axes. Ces tests donnent une idée de la rectitude des axes distincts, ce qui ne dit en fait pas grand-chose sur la précision volumétrique. Avec les systèmes de mesure les plus récents, on peut aussi mesurer un plan perpendiculaire au plan XY sans déplacement du pivot autour duquel la broche se déplace. Une bonne partie des possibilités de ces nouveaux systèmes de mesure sont dues au logiciel développé spécialement pour cela. On peut ainsi avoir à l’aide de trois tests sur des plans orthogonaux une idée de la précision volumétrique de la machine.

Sur la photo ci-dessus, vous voyez le système InLine destiné aux constructeurs de machines

Interférométrie

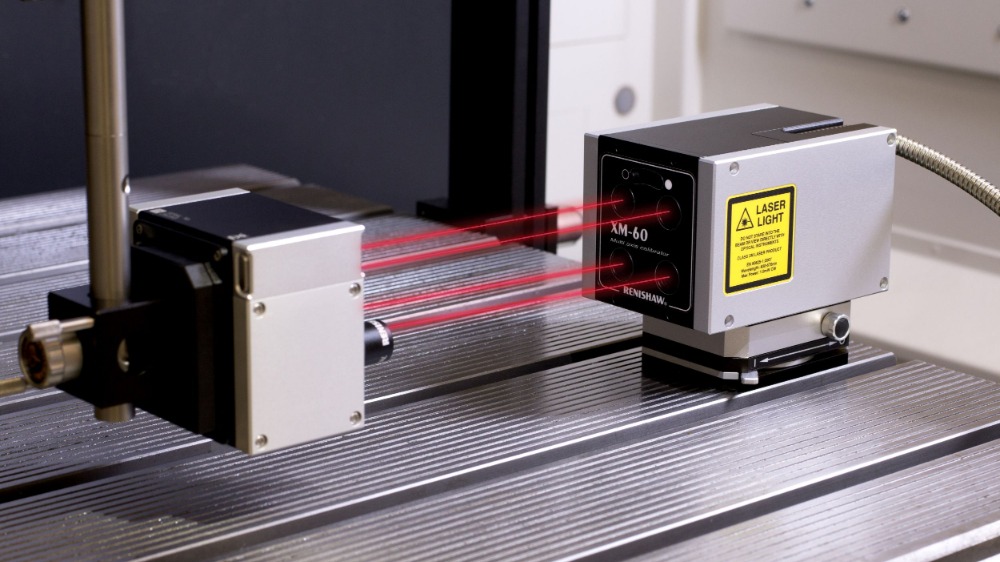

L’interférométrie optique est une technique déjà ancienne, basée sur le principe qu’un modèle d’interférence se forme.

Un faisceau lumineux est divisé en deux faisceaux et est envoyé vers différents miroirs, qui réfléchissent les faisceaux. En mesurant la différence de phase, lorsque les faisceaux lumineux sont réfléchis et se rejoignent à nouveau, on peut calculer la déviation. On utilise aujourd’hui des lasers en guise de source pour le faisceau lumineux.

Compenser les déviations de mesure

Réaliser une mesure par interférométrie laser est plus complexe que la mesure mécanique de type ballbar. La raison? La longueur d’onde du faisceau laser constitue un facteur crucial. Cela semble une donnée simple, mais l’indice de réfraction de l’air joue un rôle. Il est influencé par des aspects comme la température, l’humidité de l’air et la pression de l’air. Les fournisseurs d’interféromètres laser fournissent certes des tableaux de compensation pour ces aspects, mais ils doivent être appliqués avec précision.

Sinon, les déviations de mesure sont trop importantes pour donner encore une idée fiable de la précision de la machine. Les derniers systèmes à laser enregistrent et corrigent déjà ces aspects eux-mêmes dans les calculs.

Les nouveaux systèmes de mesure par interférométrie laser mesurent directement dans les six degrés de liberté d’un axe linéaire et évitent les algorithmes nécessaires pour calculer les déviations.

MESURE DYNAMIQUE: RESULTATS DE MESURE EN UNE MINUTE

Effectuer ce type de mesures sur des machines CNC à 5 axes prend du temps. Trop de temps pour bon nombre d’entreprises d’usinage pour le faire chaque semaine, et encore moins au début de chaque nouveau travail de précision.

C’est pour cette raison que des fabricants ont développé de nouveaux systèmes permettant de mesurer une machine à 5 axes de manière dynamique en une minute (le cycle de mesure réel). Sur la base des résultats de mesure, le logiciel calcule les erreurs, au niveau de la précision de surface comme de la précision géométrique. La déviation volumétrique est également calculée.

Correction automatique

Outre le stockage de ces données de mesure dans une base de données, afin d’analyser la précision sur une plus longue période, on peut aussi compenser d’éventuelles déviations. Cela se fait directement via la commande CNC. Avec ce type de solutions, on peut donc même dans une production autonome calibrer une machine de manière automatique et ensuite compenser via l’offset. Les outils nécessaires pour la mesure se trouvent en partie sur la table (ballbar) et en partie dans le magasin à outils. A des moments préprogrammés, la machine exécute la mesure de manière quasiment autonome.

Détermination de la position

Une telle technologie est également disponible pour déterminer la précision de position d’une machine CNC, dans un concept à 3 comme à 5 axes. Ici aussi, des couplages avec la commande sont possibles. Celle-ci arrête la machine automatiquement si la mesure donne un résultat dépassant une limite préprogrammée. Y compris sur la construction, une mesure complète n’exige pas plus d’une demi-heure. Ce temps peut être raccourci en plaçant les points de mesure fixes sur la table.

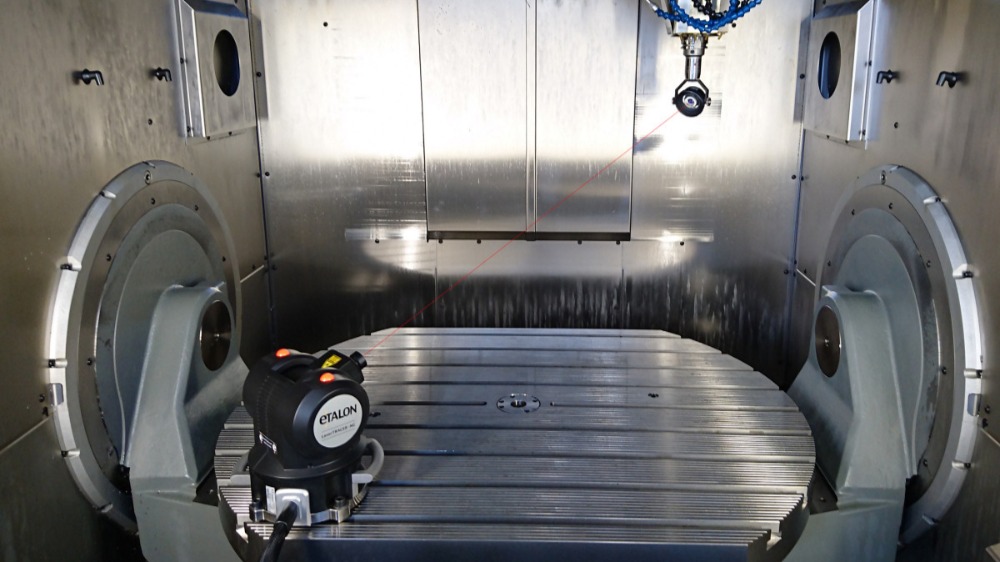

LASER TRACKERS

Une quatrième option, outre le test ballbar, l’interférométrie et la mesure dynamique, est l’utilisation de laser trackers, une solution notamment intéressante pour les gros centres d’usinage. Des déviations au niveau des différents axes peuvent ainsi être détectées en quelques heures avec une précision meilleure que 10 µm (volumétrique) sur une longueur de mesure jusqu’à 10 mètres. Le fonctionnement de ces laser trackers peut être comparé au système GPS, avec au moins trois, mais en fait idéalement plusieurs satellites déterminant avec précision la position d’un véhicule. Cette technologie est basée sur l’interférométrie, mais utilise les laser trackers pour atteindre une plus grande précision de mesure sur de plus grandes distances. Ce système a été développé par le Fraunhofer IPT à Aix-la-Chapelle et notamment testé chez Capaul SA à Eupen.

et évitent les algorithmes nécessaires pour calculer les déviations

Précis et rapide

L’atout majeur de ce système est la rapidité avec laquelle un gros centre d’usinage est calibré. Chez Capaul, un DMC 100 H Duoblock a été mesuré en moins de quatre heures, avec une précision de 2 µm (volumétrique). A titre de comparaison: une mesure classique par un expert en mesurage avec des moyens conventionnels aurait pris au moins 1,5 jour pour une telle machine. Pour les machines d’usinage et les CMM plus petites, des systèmes permettent la calibration complètement automatique d’une machine en une heure. Ce sont des systèmes spécifiques pour les constructeurs de machines, en quête de solutions pour accélérer la calibration de chaque machine CNC qu’ils construisent.