Des processus optimisés grâce à un calcul plus intelligent

Deux tendances sous-jacentes des logiciels de CAO/FAO vont révolutionner le fonctionnement des entreprises. La première concerne l'essor de l'estimation automatisée. La seconde est la transition vers le cloud, qui progresse à présent aussi en Europe. Cette évolution s'inscrit parfaitement dans le cadre de la collaboration croissante au sein de la chaîne.

un Premier pas vers la normalisation

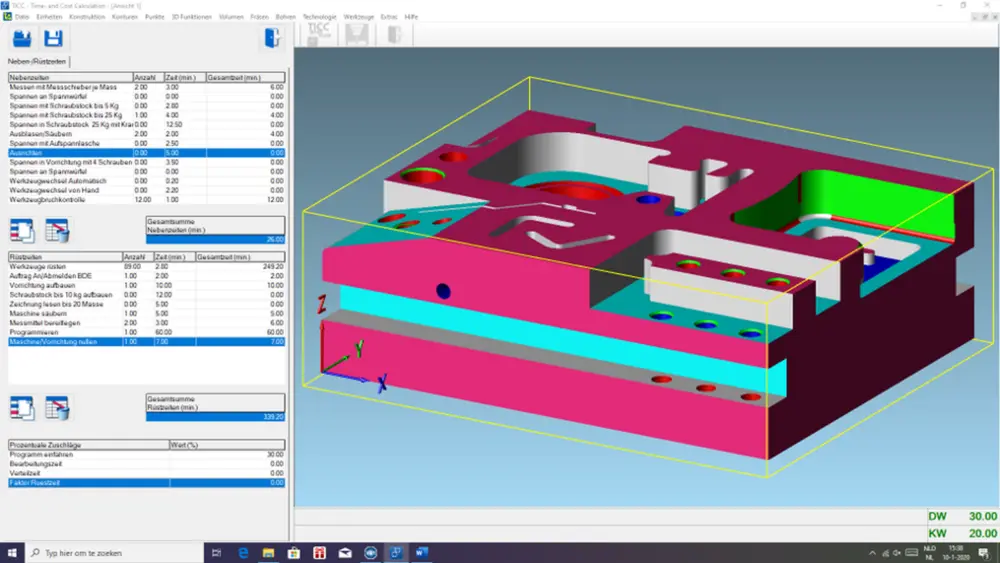

Les logiciels qui fonctionnent en arrière-plan sont parfois développés en interne ou disponibles gratuitement. Cette dernière option est également intéressante pour les entreprises manufacturières qui ne se sont pas encore profilées comme une plateforme en ligne. Les algorithmes analysent rapidement - souvent en moins d'une minute - jusqu'à mille surfaces d'un modèle CAO 3D ou d'un fichier STEP et sélectionnent l'usinage approprié. Ils calculent non seulement le temps d'usinage, mais aussi les coûts d'outillage, le temps nécessaire au serrage de la pièce et les temps annexes. Il est évident que plus on entre de données détaillées dans ces systèmes, plus le calcul des coûts de production est précis.

L'utilisation de ce logiciel nécessite inévitablement une standardisation des opérations. C'est une étape nécessaire avant de pouvoir mettre en œuvre ce logiciel de calcul avancé. Au sein de l'entreprise, des accords doivent être conclus sur la manière dont certaines opérations sont effectuées. Le fraisage d'une cavité se fait toujours selon une certaine stratégie et à l'aide d'outils spécifiques. Il n'est donc plus possible pour chaque programmeur de FAO de faire ses propres choix. Cela apporte bien sûr des avantages supplémentaires, par exemple dans la gestion des outils.

Pré-calcul du temps perdu

Le plus grand avantage du calcul automatique est le fait qu'il faut moins de temps pour demander les prix. Selon le type d'entreprise, les chances d'obtenir un devis validés sont souvent inférieures à 40 %. En ces temps de capacité élevée et de faible, la chance est encore plus faible dans de nombreuses entreprises. Cela signifie que de nombreux calculs sont effectués, alors que dans de nombreux cas, ils n'ont servi à rien : ils n'aboutissent pas à une commande. En outre, les entreprises manufacturières sont soumises à une pression pour fournir un prix rapidement. L'essor des plateformes en ligne capables d'élaborer un devis rapidement augmente encore cette pression.

Le développement du service de calcul est-elle la solution ? Non. Outre les coûts que cela impliquerait, la longue période de formation des nouveaux employés et la question de savoir s'il est possible de trouver suffisamment de travailleurs qualifiés, les entreprises négligent souvent le fait qu'il ne reste guère de temps pour optimiser le processus. C'est là qu'interviennent les logiciels de calcul, à deux égards.

Le logiciel, qui calcule très précisément toutes les étapes d'un processus, donne également un aperçu du temps que coûte chaque étape du processus, du serrage et du réglage aux coûts de l'outillage. Ces informations peuvent être utilisées pour déterminer où il est possible de réaliser le plus grand profit si l'on veut optimiser le processus. Ce logiciel permet en effet d'établir des devis plus rapidement et avec moins d'efforts. De plus, il peut être utilisé en interne dans l'entreprise pour comparer les stratégies d'usinage. Même les opérations sur différentes machines peuvent être comparées entre elles. Quelle serait l'option la plus intelligente, à savoir usiner le produit en deux montages sur la machine à 5 axes avec un taux horaire plus élevé, ou effectuer des montages supplémentaires et fraiser sur la machine à 3 axes, moins chère ? Un logiciel de calcul permet de comparer les coûts des différentes options dans un laps de temps très court.

Intégration dans les logiciels de CAO

L'une des évolutions qui se manifestera dans les années à venir est l'intégration de ces algorithmes de calcul dans les logiciels de CAO. Certains développeurs de CAO veulent lier cela aux plateformes des entreprises de fabrication en ligne. Grâce à ces deux étapes, les ingénieurs des constructeurs de machines et des autres entreprises de fabrication obtiennent une estimation directe du coût d'une caractéristique particulière qu'ils sont en train de concevoir.

Deux tendances sous-jacentes des logiciels de CAO/FAO vont révolutionner le fonctionnement des entreprises. La première concerne l'essor de l'estimation automatisée. La seconde est la transition vers le cloud.

Supposons qu'ils veuillent qu'un trou dispose d'une tolérance H7, ils peuvent alors voir dans le logiciel de CAO quelle est l'influence que cela aura sur le prix du produit fini. Ou s'ils attribuent une qualité de surface élevée à une surface : qu'est-ce que cela représente-t-il comme surcoût ? De cette façon, l'ingénieur concepteur devient beaucoup plus conscient des conséquences de sa conception sur le prix du composant. L'idée est de leur permettre de mieux appréhender la nécessité ou non de leurs choix en matière de précision de la pièce, ou de trouver un moyen d'atteindre la même fonctionnalité avec des spécifications légèrement inférieures.

GÉNÉRATION AUTOMATIQUE D'OUTILS

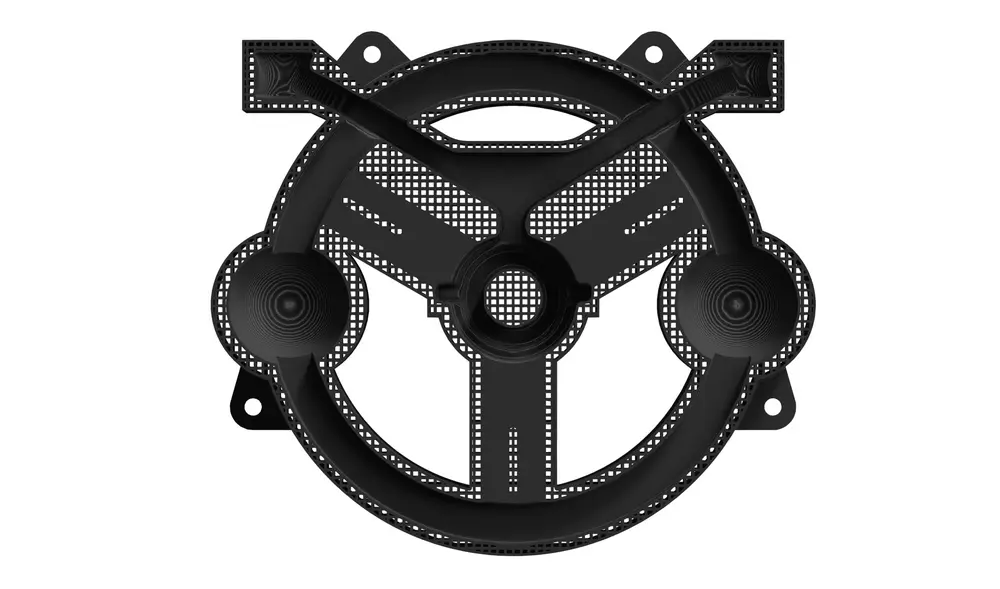

Les algorithmes trouvent également de plus en plus leur place dans les tâches du programmeur. Cette évolution se poursuit depuis un certain temps dans les programmes FAO. Il suffit de penser à la reconnaissance des caractéristiques, qui permet aux logiciels FAO d'automatiser une partie de la programmation. Parmi les dernières avancées ene la matière, il y a la génération automatique de modèles 3D. Cela se fait par exemple lors de la conception d'outils de serrage et de gabarits. Les derniers outils logiciels les génèrent automatiquement à partir du modèle CAO 3D de la pièce pour laquelle un outil doit être développé. Cela permet d'économiser des heures de travail de dessin.

Logiciel en tant que service

La deuxième tendance en matière de logiciels de CAO est le cloud. La transition vers les logiciels de CAO/FAO basés sur le cloud semble s'accélérer. Tous les grands acteurs proposent désormais leurs logiciels sur la base d'un abonnement en plus de leurs licences perpétuelles pour leurs programmes dans le cloud. Pourquoi cette tendance se poursuit-elle aujourd'hui ? Outre le fait qu'il est plus facile pour les fournisseurs de logiciels de mettre en œuvre les innovations - après tout, tout le monde dans le cloud utilise systématiquement la version la plus récente - l'industrie 4.0 joue un rôle important dans cette évolution.

Le jumeau numérique conduira à l'entreprise basée sur le modèle (de l'anglais model based enterprise) dans laquelle le jumeau numérique d'un produit ou d'une machine est crucial. Un nombre croissant de fournisseurs passent des dessins 2D aux modèles 3D, Model Based Definition. Le modèle 3D qui contient toutes les informations de fabrication est également appelé PMI : product manufacturing information. Lorsque toute la chaîne de valeur fonctionne dans le cloud, le jumeau numérique peut être considéré comme la source de vérité absolue. Le risque qu'un fichier 2D périmé circule quelque part dans la chaîne parce que la conception a changé entre-temps est tout simplement inexistant. En effet, chaque joueur a accès aux données actuelles du jumeau numérique qui sont pertinentes pour son rôle dans le processus.

Combiné à la technologie de la chaîne de production, cela donne également aux fournisseurs des outils pour mieux protéger leur propriété intellectuelle. Les fournisseurs ont un accès numérique aux données qui les concernent ; ils ne reçoivent plus de fichiers en 3D ni de dessins en 2D. Et grâce à la technologie Blockchain, un OEM est capable de protéger des données de ce qu'une autre personne pourrait en faire. Dans certains cas, cela peut même aller jusqu'à enregistrer numériquement sur quelle machine et à quel endroit le fournisseur peut fabriquer combien de produits.

La dernière avancée consiste à disposer d'algorithmes qui génèrent automatiquement les modèles 3D des outils basés sur le modèle du produit. Le fabricant d'imprimantes 3D Stratasys l'a développé avec la start-up nTopology. Le modèle 3D d'un outil de serrage est automatiquement généré en quelques secondes sur la base du modèle 3D du produit

Optimisation des processus

Avec le temps, les entreprises d'usinage créeront leur propre jumeau numérique. Puis, numériquement, la manière exacte dont le produit a été fabriqué sera enregistrée, y compris le paramétrage de chaque étape. Cela permettra également de rechercher les causes possibles des problèmes à un stade ultérieur.

Le jumeau numérique peut également être utilisé pour optimiser un processus d'usinage, notamment parce que le temps de préparation peut être considérablement réduit. Certains développeurs de FAO affirment que la simulation avec un jumeau numérique de machine et de pièce réduit les temps de réglage jusqu'à 65 %. L'avènement de l'intelligence artificielle va accélérer cette évolution dans les années à venir.