Le développement d'un logiciel de FAO réduit le risque d'erreurs

Dans les années à venir, plusieurs tendances vont marquer de leur empreinte le développement et l'utilisation des logiciels de FAO. Tout d'abord, l'utilisation de la définition basée sur un modèle (ou plutôt des données PMI); ensuite, le jumeau numérique qui, entre autres, pousse les logiciels de FAO vers le cloud et l'intégration de la fabrication additive dans les logiciels de programmation des opérations soustractives.

Plateforme en ligne

Les grands développeurs de CAO disposent désormais tous d'une plateforme en ligne sur laquelle ils proposent leurs logiciels de conception, y compris les outils de simulation.

Outre le fait qu'avec les logiciels dans le cloud, ils peuvent mettre leurs produits à niveau plus rapidement et qu'il est plus facile d'augmenter et de partager la puissance de calcul à partir de leur centre de données, un autre facteur est que les cycles de développement dans l'industrie manufacturière deviennent si courts que les différentes étapes du processus, de l'idée à la production, se déroulent en partie en parallèle et non plus étape par étape.

La plateforme facilite la collaboration entre les parties, avec la certitude que chacun travaille toujours avec le modèle 3D le plus récent. La continuité numérique est ainsi mieux garantie. Le nombre d'utilisateurs de la CAO travaillant dans le cloud augmente donc rapidement.

La FAO et le jumeau numérique

Pour les logiciels de FAO, il en va un peu différemment: des logiciels FAO sont disponibles sur des plateformes cloud, notamment auprès des fournisseurs de progiciels intégrés de CAO/FAO.

Cependant, l'étape vers la FAO dans le cloud est encore assez précoce. Les établissements d'enseignement l'utilisent bel et bien, car il est facile et attrayant pour les étudiants de se connecter uniquement via un navigateur.

Il est probable que de nombreuses entreprises manufacturières considèrent qu'il est exagéré de télécharger leurs connaissances spécifiques sur la fabrication des composants dans le cloud, bien qu'il s'agisse davantage d'un argument instinctif que d'une remise en question de la sécurité du cloud par rapport au serveur propre à l'entreprise.

En termes de performances et de vitesse, le cloud peut être étonnamment performant par rapport aux logiciels installés sur les postes de travail

En termes de performances et de vitesse, le cloud peut être étonnamment performant par rapport aux logiciels installés sur vos propres postes de travail. Les jumeaux numériques jouant un rôle de plus en plus important dans les processus de production, cette transition vers des logiciels basés sur le cloud pourrait s'accélérer.

Les logiciels de FAO sont encore parfois considérés comme des logiciels de programmation permettant de créer le programme de la machine, ce qui est devenu populaire depuis l'avènement des machines à 5 axes et des machines multitâches. Cependant, il s'agit de l'ensemble du processus de passage d'un modèle CAO à un produit usiné.

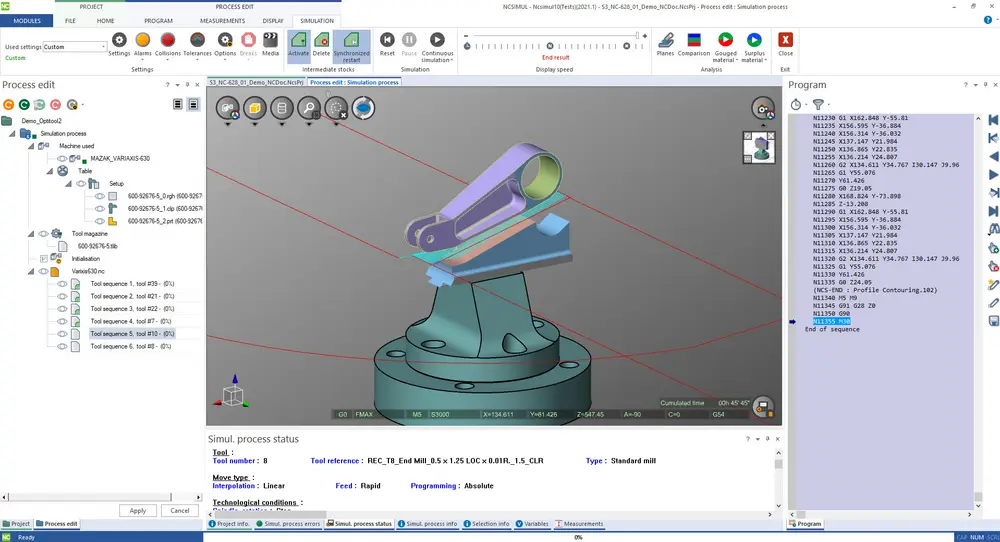

Dans les années à venir, le jumeaux numérique (digital twin) exercera une plus grande empreinte sur les logiciels de FAO. De diverses manières. Tout d'abord, la machine virtuelle CNC peut être utilisée pour aménager et optimiser le processus avant même la livraison de la machine.

On peut déjà commencer à développer le post-processeur avant que la machine ne soit physiquement dans le hall de production. On peut alors utiliser le jumeau numérique pour ajuster le programme de fraisage avant que les premiers copeaux ne soient produits. Le chargement d'un modèle CAO de l'outil complet, c'est-à-dire le porte-outil et l'outil de coupe, dans le logiciel de FAO n'a plus rien de particulier.

La lecture dans le jumeau numérique de la machine CNC va un peu plus loin. Cela rend la simulation plus complète et plus précise, parce qu'en plus d'inclure la pièce, le dispositif de fixation et l'outil, la cinématique de la machine est également utilisée pour l'usinage virtuel.

Utilisation plus large de la simulation

La simulation telle que nous la connaissons et l'usinage virtuel avec un jumeau numérique ne sont pas identiques. Dans la simulation, le logiciel interprète certaines choses. Dans l'usinage virtuel avec un jumeau numérique, on travaille avec une commande identique à celle de la machine physique. Les problèmes qui surviennent sur la machine seront identifiés plus rapidement avec l'usinage virtuel qu'avec une simple simulation qui ne vérifie que les éventuelles collisions avec la broche sur les trajectoires de fraisage.

Avec le jumeau numérique de la machine, la simulation devient également un moyen de vérifier si le programme est le plus optimal. Mieux encore: certains fournisseurs de logiciels permettent déjà d'exécuter relativement facilement des usinages virtuels sur plusieurs machines CNC afin de sélectionner la plus appropriée pour un usinage déterminé.

Le jumeau virtuel permet également d'optimiser l'usinage à 5 axes, par exemple pour éviter les vibrations. Lorsque la trajectoire de fraisage générée par le logiciel de FAO s'approche du point de singularité ou le traverse, la machine peut vibrer, créant des marques de broutage sur la surface du produit à usiner.

Les problèmes qui surviennent sur la machine seront identifiés plus rapidement dans l'usinage virtuel que dans une simple simulation

Ceci est particulièrement problématique lors du fraisage de composants de turbines. Le dernier outil de simulation, qui fonctionne avec des jumeaux numériques, prédit où ce point de basculement se produira et peut ensuite être utilisé pour ajuster les conditions de fraisage afin de l'éviter. Comme la simulation détermine également quand l'usinage 5 axes est optimal, vous pouvez combiner les deux aspects. En combinant la position idéale de la pièce à usiner avec les paramètres de fraisage optimaux, on obtient un bénéfice maximal de l'opération d'usinage.

En réunissant la manière individuelle de travailler, les caractéristiques spécifiques de la machine et les connaissances de l'opérateur, le processus peut être optimisé en grandes étapes. Et cette amélioration peut être étendue à l'avenir en réintégrant les données de la production réelle dans le programme de FAO afin de procéder aux ajustements nécessaires pour la prochaine fois.

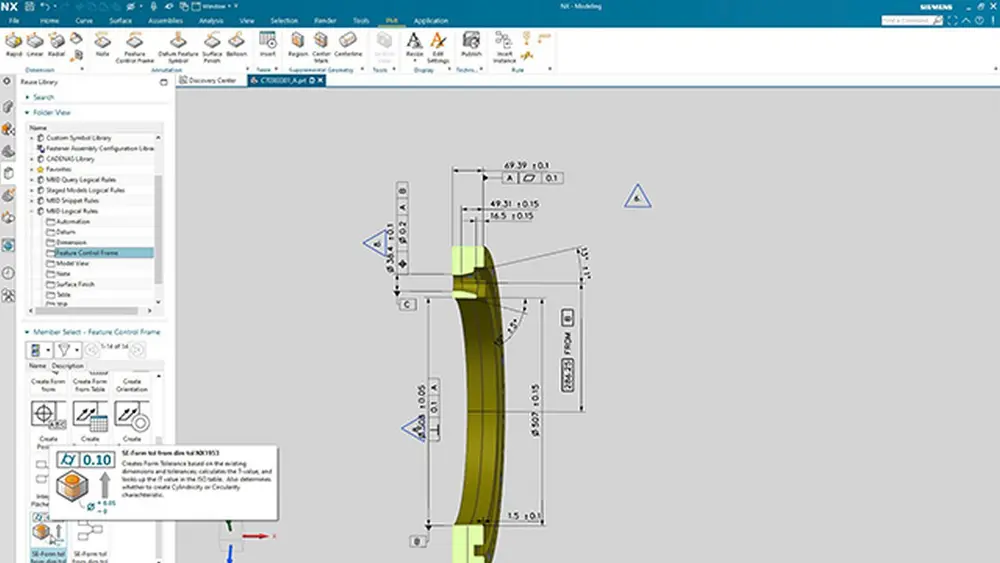

Définition basée sur un modèle: moins d'erreurs, moins de travail

Le mot clé absolu dans le développement actuel des logiciels de FAO est la Définition basée sur un modèle: à l'aide des données PMI (Product Manufacturing Information), les détails sur la fabrication de la pièce sont ajoutés au modèle 3D. Les tolérances, les rugosités de surface et d'autres détails du dessin 2D sont liés au modèle 3D sous forme d'annotations. Les OEM qui prennent cette mesure ne fournissent à leurs fournisseurs que le modèle 3D enrichi de données PMI. Donc plus de modèle 3D et de dessins 2D de toutes les vues.

L'une des principales motivations des équipementiers à travailler avec la définition basée sur un modèle est de réduire le risque d'erreur. À l'avenir, il sera de plus en plus facile de vérifier la faisabilité des modèles 3D du constructeur à l'aide de logiciels spéciaux.

L'une des principales motivations des équipementiers à travailler avec la définition basée sur un modèle est de réduire le risque d'erreur

Un logiciel spécial peut déjà reconnaître qu'une tolérance spécifiée n'est pas réalisable, ou qu'un constructeur a oublié d'annoter une rugosité de surface. À l'avenir, les ingénieurs passeront à une construction basée sur des règles, remplaçant le méli-mélo de données de production qu'ils placent encore souvent sur un dessin en 2D par un ensemble de normes qui génèrent automatiquement des tolérances et des spécifications de surface.

L'utilisation de la spécification géométrique des produits rend l'utilisation des données PMI plus rentable. Un avantage important de la MBD (définition basée sur un modèle) est qu'elle communique de manière non ambiguë, à condition que l'ingénieur crée le modèle 3D avec les annotations correctes. Celles-ci ne doivent en aucun cas être ouvertes à des interprétations différentes. Les discussions sur la façon d'interpréter les tolérances ne devraient plus avoir lieu. En outre, il n'y a plus de risque que le modèle 3D soit modifié à la dernière minute, mais pas le dessin 2D.

La recherche et l'expérience personnelle au sein de la compagnie d'énergie Siemens montrent que l'utilisation de l'ingénierie basée sur des règles est un facteur de réussite essentiel pour les MBD et PMI. Si les ingénieurs mettent toutes les informations du dessin 2D directement dans les données PMI, les coûts sont plus élevés que les avantages. Dès que vous commencez à travailler selon des règles, tout change

Automatiser la programmation

Dans certains cas, les sous-traitants peuvent utiliser les données PMI du modèle 3D pour programmer leurs machines de manière partiellement automatique, l'usinage basé sur les caractéristiques. Le logiciel reconnaît certains éléments du design et leur associe des stratégies d'usinage spécifiques avec des outils. Cela permet d'éviter les opérations manuelles pendant la programmation. Cette méthode est généralement très efficace avec les bancs de mesure et permet de gagner du temps.

Lors de la programmation d'un centre d'usinage CNC à partir du modèle MBD, des problèmes surviennent souvent si le logiciel de FAO provient d'un fournisseur différent du logiciel de CAO utilisé pour dessiner le produit. La conversion via un format STEP neutre peut aider, mais dans la pratique, les annotations sont souvent perdues et il devient difficile pour un sous-traitant de faire preuve d'efficacité.

Ce dernier aspect est la raison pour laquelle l'industrie de l'ingénierie mécanique ne commence que maintenant à utiliser la définition basée sur un modèle. Parce que d'autres industries, comme l'industrie de la défense, de l'automobile et de l'aérospatiale, travaillent avec elle depuis bien plus longtemps. Là, les sous-traitants utilisent souvent le même logiciel que leurs clients, ce qui facilite la réutilisation des données.

Une solution directe au problème n'est pas encore disponible. Toutefois, une amélioration consisterait à ce que l'ingénieur fournisse le modèle 3D et les données PMI séparément: cela améliorerait l'interchangeabilité des données PMI.

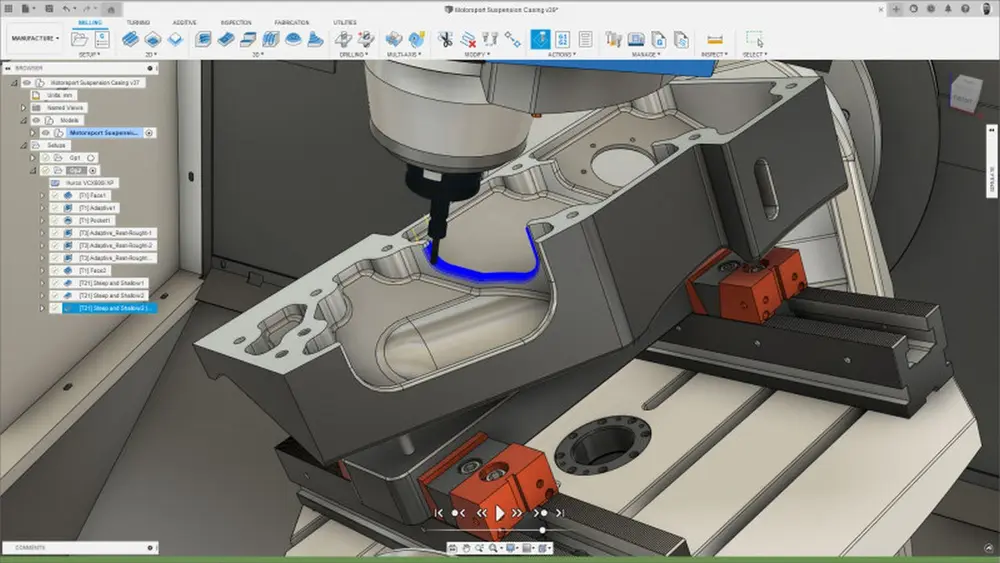

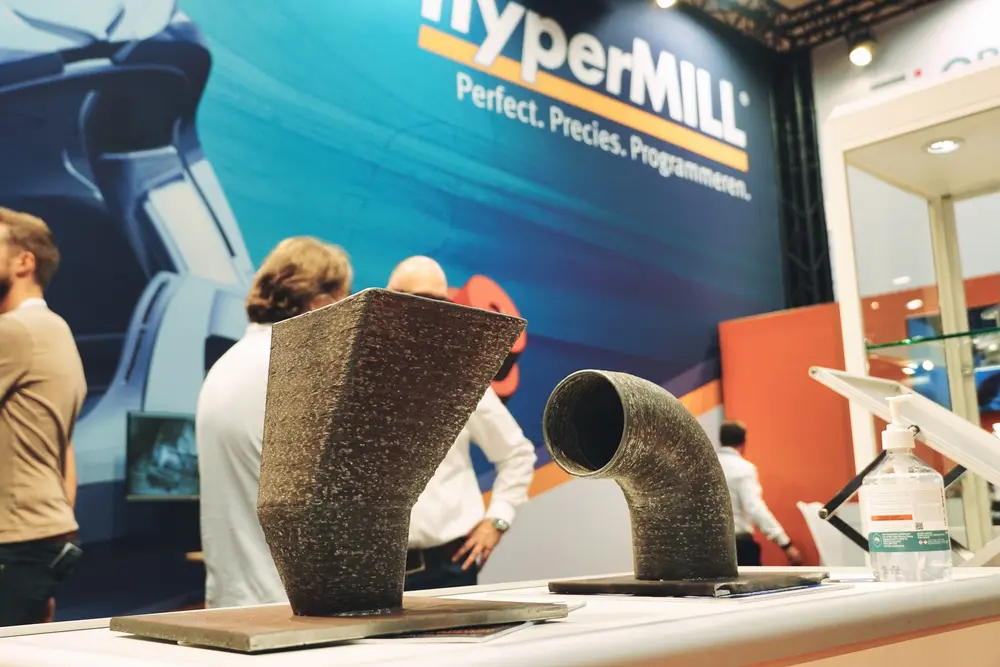

La programmation des imprimantes 3D métal se fait de plus en plus dans le même environnement logiciel que la programmation de la machine CNC pour le post-usinage des pièces. L'un des développeurs de FAO qui s'engage dans cette voie est hyperMILL, qui a entre-temps ajouté au logiciel de FAO un module AM pour la technologie DED et la fusion laser sur lit de poudre

Fabrication additive

Une troisième évolution des logiciels de FAO est l'intégration de logiciels de programmation pour la fabrication additive. Au lieu de programmer les deux usinages séparément, les nouveaux progiciels de FAO permettent de le faire dans un seul environnement, y compris les simulations. Les deux machines – ou les deux usinages si l'impression 3D sur métal est intégrée à la machine d'usinage CNC – sont simulées avec la même machine virtuelle.

L'un des avantages est que certaines opérations peuvent être automatisées et que le logiciel prend automatiquement en compte les conséquences des modifications de la construction additive pour le post-usinage. De cette manière, on peut également vérifier rapidement si une certaine surépaisseur appliquée avec l'AM est suffisante pour l'usinage CNC.