La rectification passe à la vitesse supérieure

La rectification automatisé est-elle la prochaine étape?

Les fabricants de rectifieuses continuent de faire des affaires, même si beaucoup ont prédit il y a quelques années que la technologie du fraisage à 5 axes et le tournage dur allaient supplanter la rectification. Il n'en a rien été, bien au contraire. La technologie de rectification est passée à la vitesse supérieure de diverses manières. Notamment grâce à une technologie de commande avancée. L'automatisation sera-t-elle la prochaine étape?

La rectification offre une qualité de surface supérieure

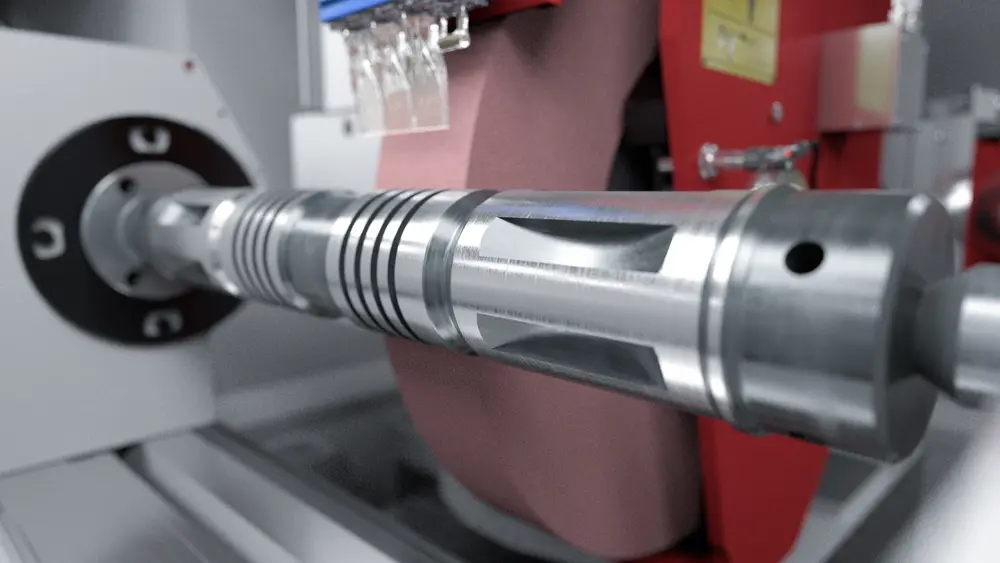

Le simple fait que les constructeurs de machines intègrent des broches de rectification dans un centre d'usinage à 5 axes indique que la technologie de rectification reste supérieure dans certaines applications. Certaines qualités de surface ne peuvent être obtenues que par rectification.

Par exemple, pour les pièces critiques et les composants longs, minces ou à parois fines dans les secteurs médical, aérospatial et automobile, mais aussi dans d'autres industries, les ingénieurs choisissent toujours la qualité de surface et la précision supérieures que peut offrir la technique de rectification. Cela est dû en partie à la reproductibilité du processus de rectification.

Certaines qualités de surface ne peuvent être obtenues que par la rectification

En particulier lors de l'usinage de matériaux durs tels que les carbures, les céramiques et les composites, le volume de copeaux relativement élevé et l'usure plus limitée de l'outil sont deux avantages qui permettent à la rectification de l'emporter sur les autres techniques d'usinage dans de nombreux cas.

Par rapport au tournage dur - qui est certainement une alternative pour certaines applications -, la rectification offre l'avantage d'une meilleure qualité de surface et d'une plus grande précision de forme.

Cependant, la rectification nécessite des machines supplémentaires, un serrage supplémentaire et des temps de cycle plus longs. L'application et les exigences de qualité sont des facteurs décisifs à cet égard.

Procédés de rectification adaptatifs

La rectification reste une discipline distincte de l'usinage. Cette technologie exige beaucoup de connaissances et d'expérience de la part de l'opérateur de la rectifieuse, ce qui fait de plus en plus défaut de nos jours. Les constructeurs de machines développent donc des processus de rectification adaptatifs et rendent la commande des rectifieuses plus intuitive et conviviale .

Ces deux solutions sont rendues possibles par les progrès de la numérisation. L'utilisation de capteurs et le recours au système de commande pour surveiller en permanence le processus de rectification et l'ajuster en fonction des valeurs mesurées rendent la rectification plus autonome. Dans un processus de rectification adaptatif, l'ajustement des paramètres du processus (vitesse de coupe, avance, profondeur de coupe) se fait automatiquement et est maintenu en permanence dans une largeur de bande optimale.

Productivité accrue et qualité constante

Cela se traduit par une productivité accrue sans déploiement supplémentaire d'opérateurs possédant des connaissances spécifiques. En outre, cela assure une qualité plus constante (plus faibles variations de qualité). Enfin, un processus adaptatif permet de gagner du temps dans le réglage et l'optimisation des paramètres.

Un tel processus de rectification adaptatif nécessite des capteurs intégrés (capteurs acoustiques, de force et de puissance, de vibration, optiques et de température) et un logiciel permettant d'analyser toutes les données captées. Grâce aux algorithmes de Machine Learning, il devient de plus en plus possible d'analyser toutes ces données (même en temps réel) et de prendre des décisions quant aux paramètres du processus. Ces algorithmes permettent d'identifier des erreurs dans les données et d'intervenir dès le début du processus de rectification.

Processus 'closed loop'

Dans le processus adaptatif, la commande de la rectifieuse CNC doit pouvoir réagir immédiatement aux signaux. Dans la pratique, les fabricants ont donc mis au point un processus en boucle fermée, dans lequel la sortie des données sert d'entrée pour le réglage (automatique) des paramètres du processus.

Une autre évolution est l'utilisation d'umati (universal machine technology interface) comme interface avec d'autres machines, périphériques et logiciels. Pour les rectifieuses également, les constructeurs de machines optent pour cette interface ouverte et normalisée développée en Allemagne afin de faciliter l'automatisation et l'échange de données.

En outre, depuis quelques années, les fabricants intègrent les connaissances de la technologie de rectification dans la technologie de commande afin de rendre l'ensemble du processus moins dépendant de l'opérateur de la machine.

Dans le même temps, cela devrait rendre la technologie de rectification plus accessible à un groupe cible plus large, permettant d'exploiter plus rapidement les collaborateurs. La numérisation et le lien direct avec l'internet des objets sont utilisés à cette fin. Par exemple, les utilisateurs peuvent demander leur propre écran sur le terminal de commande, adapté à leur niveau.

Chez certains fabricants, il est désormais possible de programmer la rectifieuse via des applications sur tablette ou smartphone. Ce faisant, l'utilisateur passe aisément des données dans le nuage aux données sur son propre réseau de serveur.

En travaillant avec des templates, ces fabricants tentent de simplifier davantage la programmation et presque de la paramétrer. Lorsqu'on lit un modèle 3D de la pièce à usiner et lorsqu'on associe les différentes surfaces que l'on souhaite rectifier à une technologie de rectification et d'ébarbage spécifique, la programmation est partiellement automatisée. De même, il est possible d'indiquer les positions à mesurer dans la machine d'un clic de souris, après quoi ces règles de programmation sont automatiquement ajoutées au programme de rectification.

Rectification automatisée

L'automatisation ne s'est pas encore imposée dans le monde de la rectification comme elle l'a fait pour le fraisage ou le tournage. Cette situation évolue progressivement, non seulement pour des raisons économiques, mais aussi en raison de la pénurie de main-d'œuvre qualifiée.

L'automatisation d'une rectifieuse ne se limite pas au chargement automatique

Cependant, l'automatisation d'une rectifieuse requiert une solution différente du simple chargement automatique d'une fraiseuse. Il s'agit principalement d'une question de précision. En effet, les pièces à usiner doivent être serrées avec une précision de l'ordre du micromètre.

C'est là que tous les développements se rejoignent, comme la nouvelle technologie de contrôle, la connectivité et l'échange de données, ainsi que le contrôle adaptatif des processus.

Un processus de rectification automatisé ne se limite pas au chargement automatique de la machine. C'est dans le domaine de l'affûtage d'outils que ce concept fait son apparition. Dans ce domaine, on a présenté aux salons internationaux de l'année écoulée des concepts qui permettent la rectification et la mesure entièrement automatisés d'une fraise à partir d'un produit brut semi-fini.

Pour le transport entre les différentes machines, on utilise des AGV. Ici aussi, l'échange de données entre machines de différents fabricants joue un rôle clé, car les données de mesure sont renvoyées au programme de rectification pour corriger directement l'usinage de l'outil suivant.

Dans les années à venir, les robots seront également de plus en plus présents dans la rectification plane et cylindrique.

Derniers développements dans le domaine de la rectification

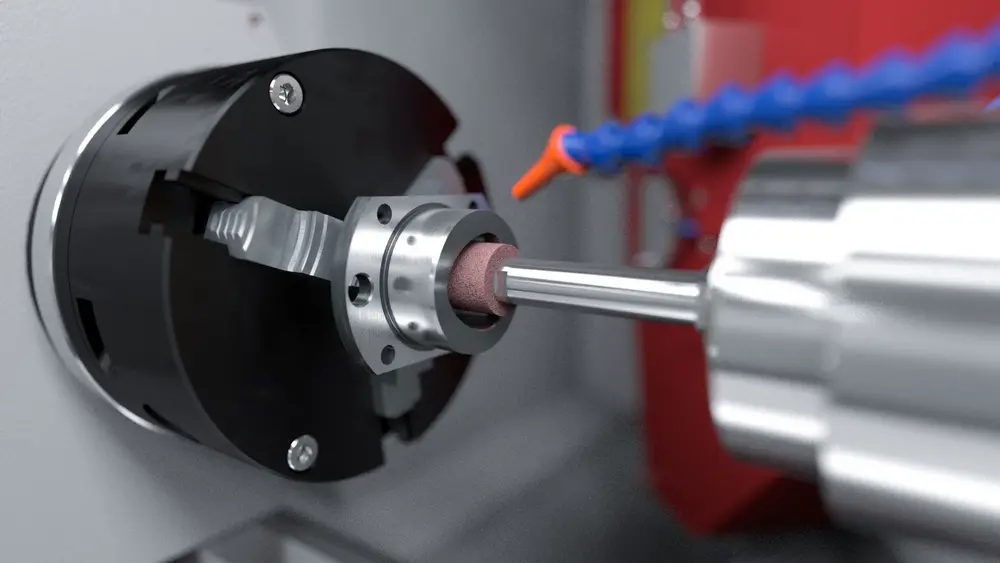

Dressage des meules

En termes de technologie, il y a d'autres développements. L'une d'entre elles concerne le dressage des meules hybrides et des meules à liant métallique. Cette technologie a été développée à l'origine en Suisse, car la grande résistance à l'usure des disques CBN ou diamantés rend le dressage difficile.

Comme le disque contient à la fois des particules métalliques et du diamant, des microbilles sont créées lors du dressage et la structure du diamant n'est pas affectée. En dressant à nouveau les disques abrasifs par étincelage, on peut appliquer des géométries complexes de manière très précise sans exercer de force sur la meule.

Bien entendu, cela n'est possible qu'avec des meules à liant métallique, car c'est vraiment l'étincelage qui est intégré dans la rectifieuse. Cette technologie permet d'améliorer la productivité de la meule et d'assurer une précision de forme constante du processus de rectification.

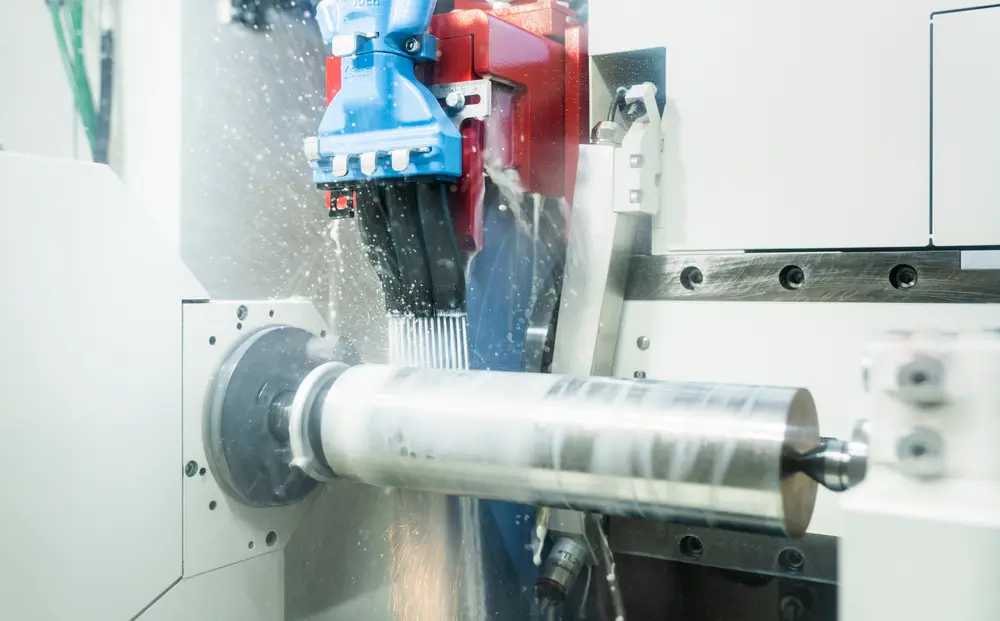

Réduction de la consommation de liquide de refroidissement et d'énergie

Un autre développement récent consiste à réduire l'utilisation de lubrifiant de refroidissement et d'énergie pour refroidir le processus de rectification pour des raisons environnementales et énergétiques. Une solution consiste à doser les fluides de manière plus ciblée sur la surface de glissement, ce qui permet de réduire de 40% la consommation de liquide et même de moitié la consommation d'énergie.

La fabrication additive offre une partie de la solution. En imprimant en 3D la buse par laquelle arrive le lubrifiant réfrigérant, il est possible d'optimiser sa conception en termes de flux. Grâce aux différents canaux juxtaposés, le lubrifiant réfrigérant est mieux réparti. Comme il se retrouve exactement au bon endroit, il est utilisé plus efficacement.

En même temps, des signaux provenant de capteurs contrôlent la pression et le volume de ce flux de fluide, ce qui se traduit directement par une réduction de la consommation d'énergie. Cela s'explique en partie par le fait que la technologie contrôle en permanence la pression et le volume nécessaires, ce qu'une rectifieuse ne fera jamais. La numérisation joue également un rôle clé à cet égard.

Certains experts soulignent que la rectification ne doit plus être une opération finale. Le volume de copeaux peut être suffisant pour réaliser l'ensemble du processus sur la rectifieuse.

La rectification en passe profonde est de nouveau en vogue

Ils font notamment référence à la rectification en passe profonde (CFG). Cette forme spécialisée de rectification plane a été mise au point dès la fin des années 50 mais c'est principalement grâce au développement des matériaux abrasifs et des meules que cette technologie est aujourd'hui sous les feux de la rampe.

Dans le cas de la rectification en passe profonde, la profondeur de meulage est importante (plusieurs millimètres) et l'avance est faible. Cette méthode permet d'enlever de grandes quantités de matière en un seul passage, ce qui la rend efficace pour les applications de rectification où les techniques conventionnelles prennent du temps ou sont moins efficaces.

La rectification en passe profonde utilise une meule à structure très poreuse, composée dans la plupart des cas de grains de meulage liés entre eux dans une résine ou une matrice vitrifiée. Le liquide de refroidissement ou de coupe pour ce processus est généralement utilisé en grande quantité pour refroidir la pièce et éliminer les éclats de meulage. En termes de volume de copeaux, ce procédé se rapproche du fraisage.

Meules imprimées en 3D

Outre les développements au niveau du matériel de la technologie de rectification, il y a aussi du neuf du côté des outils de rectification, comme l'impression de meules en 3D. Des recherches menées dans des universités ont montré que, grâce à la technologie d'impression, la morphologie et les propriétés de la structure poreuse de la meule peuvent être contrôlées avec une grande précision.

Les outils de rectification imprimés en 3D sont jusqu'à 40 % plus performants

Cela permet essentiellement de trouver des solutions personnalisées pour certaines applications. Les meules poreuses à liant métallique sont difficiles à fabriquer par les techniques traditionnelles. L'impression 3D permet de concevoir et de produire la structure de matrice avec précision. Il est également possible d'intégrer des trous et des canaux de refroidissement spéciaux et d'imprimer de nouvelles géométries pour s'adapter à des formes très nouvelles de produits à rectifier. Les essais montrent que ces outils de rectification sont jusqu'à 40% plus performants.