LA RECTIFICATION AVANCÉE

EST UN USINAGE A DEUX VISAGES

État des lieux et defis du processus de rectification

La rectification est une technologie qui garantit la plus grande précision et un fini de surface supérieur au bout de la chaîne. L’actuelle tendance innovation ne pouvait pas non plus ignorer l’usinage par rectification, avec comme conséquence de nouvelles idées et résultats de recherche, prêts à être mis en œuvre dans la pratique numérique et automatisée. La technique de rectification complexe évolue de plus en plus vers un usinage complet, nécessitant un usinage secondaire pour une maîtrise du processus optimale et un apport thermique minimal. Un aperçu des dernières nouvelles en rectification.

LA RECTIFICATION SOUS PRESSION

Le processus de rectification subit une forte pression dans bien des ateliers. D’autres techniques telles que le High Speed Cutting ou fraisage HSC garantissent en effet, sous les bonnes conditions, une précision égale en matière de tolérances de dimension, de forme, de position et de rugosité (lisez: glissance). Un autre avantage est la possibilité de réaliser des contours libres avec un outil standard aux coupes définies.

7e Dortmunder Schleifseminar

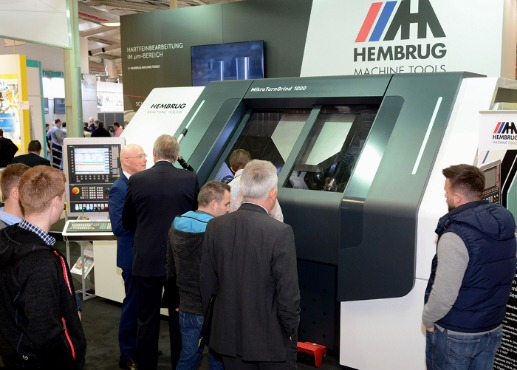

Néanmoins, pour ce qui est des usinages durs de finition (HRc 60-70), la rectification prime toujours. Nous le constatons surtout à l’attention accordée cette année à la rectification lors du Metav ‘spécial rectification’, du salon professionnel GrindTech et de l’AMB à Stuttgart. Au début de cette année, l’usinage abrasif, y compris le dressage, était déjà central à Düsseldorf lors du séminaire rectification, organisé avec l’institut ISF sous la direction du Prof. dr. ing. Dirk Biermann. Un groupe d’orateurs sélectionné de l’industrie et du R&D a évoqué le large intérêt pour les progrès dans toutes les variantes de la rectification, dont traditionnellement la rectification cylindrique interne et externe, la rectification plane, la rectification de profilés et la rectification universelle ou spéciale.

Marge pour l’amélioration

Une étude de l’université Leibnits à Hanovre a montré que l’amélioration reste possible dans les stratégies pour minimiser l’usure des meules pendant la finition sur les plaquettes (massives sur nitrure de bore polycristallin brasé, PCBN). Les résultats de l’étude sur la finition lisse avec une rectifieuse manuelle ont été traités durant la réunion (Pferd). Lors d’une séance poster simultanée, le technicien en rectification a pu découvrir des aspects pouvant alléger son travail, plus ce que nous pouvons dévoiler ici.

RECTIFICATION FULL AUTOMATIQUE

RECTIFICATION FULL AUTOMATIQUE

Systèmes d’entraînement direct CNC et contrôlés par capteur, d’une parfaite concordance numérique (linéaires et rotatifs), paliers hydrostatiques et paliers magnétiques, méthodes de dressage novatrices ou systèmes de mesure et de vision haute résolution ... En résumé: des offreurs de rectifieuses stables du point de vue mécanique et thermique travaillent avec les tous derniers composants de la construction de machines dans le but d’automatiser le processus. Cette automatisation intelligente est déjà très avancée dans la production mais reste très développée avec les évolutions dans le domaine de la manipulation robot. Le cobot collaboratif autonome démontre en effet être un parfait outil pour rester très productif et pourtant flexible de façon économique, également en cas d’éventuelle croissance future. Les PME s’intéressent aussi peu à peu à l’automatisation du processus de rectification; des exécutions dans des machines isolées aux machines accouplées en ligne. De plus en plus de machines changent même les meules provenant d’un magasin à plusieurs disques. KW Abricht Technik, qui révise et répare des broches après un crash ou une fuite dans l’alimentation rotative, lance HSP pour le changement rapide et exact de disques diamantés par un mandrin ‘hydrodehn’ verrouillé. Un autre avantage de l’automatisation de ce processus est l’influence minime de l’opérateur sur le cycle de rectification.

USINAGES DURS HYBRIDES

Toutefois, même dans le style le plus avancé, la rectification reste en principe un usinage par enlèvement de matière à deux visages, qui garantit la plus grande précision dans les matériaux durs. Au cours de l’usinage principal, un outil abrasif de géométrie variée élimine effectivement le matériau. Secondairement, il faut débarrasser régulièrement le disque ou pointe à usure progressive des petits copeaux, l’affûter ou la réparer dans la forme ou dimension correcte; en résumé le dressage (improductif). Passablement jeune est la variante concurrente du tournage dur dans la plage µm. En principe, cette technologie part d’une arête définie de façon univoque. En soi, celle-ci est d’une utilisation plus universelle et plus flexible que l’abrasif lié à la meule, façonné avec de nombreuses arêtes aléatoires d’un angle de copeau majoritairement négatif dans un liant. Si des formes complexes doivent être profilées, la production est généralement plus efficace avec un outil de coupe standard avec une (des) arête(s) définie(s) et une force de coupe relativement faible, comme une fraise ou un ciseau. Ici, il s’agit le plus souvent d’appliquer un profil et une dimension avec une haute précision dans la phase finale, certainement pas de l’usinage de grands volumes. Dans le premier cas, il est sensé de tourner sur un banc de rectification.

RECTIFIEUSES HYBRIDES

RECTIFIEUSES HYBRIDES

La combinaison de la rectification fine avec d’autres processus pour parvenir une solution hybride n’est pas totalement inattendue. La cause réside purement dans un engagement nettement plus large de nouveaux matériaux techniques, avec par ailleurs l’aspiration à la fabrication de produits de haute valeur utilisables dans un seul serrage.

METHODES POUR DRESSER

Chaque technicien en rectification sait que le dressage ne peut absolument pas être perdu de vue en ce qui concerne l’application techniquement et économiquement responsable de la rectification. Georg Marvakis l’a expressément confirmé par la pratique de rectification chez Rudolf Geiger Maschinenbau (Ebermannstadt). Son aperçu a clairement montré que chacun –fabricants de meules, fabricant de matrices et de poinçons, service de meulage externe mais aussi le propre rectifieur – est toujours confronté à trois étapes: pièce, outil de rectification et outil pour dresser.

En fonction de la mission, il est nécessaire d’opérer un choix expert parmi un arsenal de possibilités. Il s‘agit notamment de sélectionner un disque ou un set composé de carbure, corindon ou diamant, avec une liaison plastique, céramique, hybride ou métallurgique – y compris une spécification précise sur la dureté, la taille du grain … L’étape suivante essentielle consiste à respecter les critères tels que comment appliquer le profil et quelle méthode utiliser pour dresser.

Avantages et désavantages

Le dressage expose d’emblée l’une des faiblesses de la rectification. Identique aux conditions dans les autres techniques d’usinage, le milieu abrasif doit en principe être plus dur et plus résistant à l’usure d’au moins un facteur que son homologue. En soi, il semble que les rectifieuses modernes soient peu spectaculaires en termes d’affûtage de l’outil abrasif – du moins sur les salons récents.

Dans l’exposé de Marvakis, quelques techniques usuelles pour le dressage ont été abordés, avec les avantages et désavantages respectifs: broyage, profilage roulant avec pointe diamantée monopoint ou disque rotatif et – comme l’un des développements plus neufs – le dressage par étincelage. Par expérience, Marvakis a averti expressément des dangers de la poussière libérée pendant le dressage, pour les personnes et les machines (songez aux roulements et guidages).

MARGE POUR L’AMÉLIORATION

MARGE POUR L’AMÉLIORATION

Nous osons affirmer que certaines facettes peuvent encore être améliorées dans la pratique, si les défis reçoivent une réponse correcte. Songez p.ex. à l’engagement de logiciels, permettant de dresser automatiquement au départ d’un fichier DXF. Ou aux méthodes et outils pour obtenir une image univoque de la forme réelle du disque directement après la mesure, aussi après correction offset par rapport au modèle.

Gagner du temps, un evergreen

Chacun souhaite réduire les temps secondaires et des valeurs de coupe plus constantes. Accoupler de façon plus intelligente et numérique le processus de rectification, y compris le dressage, pour achever mouillé ou par dressage la forme profilée avec un disque diamanté NC et rotatif. La question si le dressage à l’aide d’un effet laser fonctionne, fait l’objet de recherches avec des lasers Nd:YAG et lasers uv à impulsions ultra courtes, p.ex. sur disques CBN à liaison céramique.

LIQUIDES REFRIGERANTS

Les liquides ou lubrifiants réfrigérants sont du reste remis en exergue dans toutes les techniques d’usinage; pas seulement en raison de nouvelles conceptions chimiques à la fonctionnalité améliorée. ISF a développé un modèle de simulation pour le comportement du liquide dans des alésages relativement profonds de section plus petite. Une attention spéciale est accordée à l’injection des lubrifiants réfrigérants dans la zone de contact difficile d’accès lors de l’enlèvement de matière abrasif sous haute pression. Un rectifieur expérimenté peut aborder ce dernier ‘détail’ par un rinçage direct, au lieu de faire s’écouler des dizaines de litres sur le disque et la pièce via une batterie de petits tubes flexibles ou un large embout. La température de la pièce baisse au point de ne pas engendrer une conversion de structure ou d’autres dégâts apparemment invisibles, tandis que la finition s’améliore.