Les alternatives aux liquides de refroidissement traditionnels

L'azote ou l'huile de coco comme lubrifiants réfrigérants

Les fluides pour le travail des métaux font l'objet d'une grande attention ces dernières années. On reconnaît de plus en plus leur influence sur la qualité, la productivité et la nettoyabilité dans l'usinage. Dans la pratique, la gestion des lubrifiants réfrigérants fait l'objet d'une attention particulière. Mais existe-t-il des alternatives permettant de réduire le nombre de litres nécessaires?

Cela fait plusieurs années qu'on s'intéresse régulièrement, dans les universités, au thème du refroidissement pendant le processus d'usinage. Cela n'a rien de surprenant. D'une part, il s'agit d'un marché dont les transactions au niveau mondial s'élèvent à plus d'1,5 milliard de dollars par an et dont les produits ont un impact croissant sur la qualité finale.

D'autre part, les réglementations plus strictes en matière d'environnement et de santé obligent l'industrie à rechercher des solutions plus respectueuses de l'environnement. Les biocides n'ont plus la cote depuis un certain temps. La politique du 'zéro émissions nettes' (réduction du CO2) et la nécessité de mieux gérer les matières premières conduisent à des programmes d'innovation concernant les fluides pour l'usinage des métaux.

8 à 16% des coûts totaux de l'usinage sont imputables aux lubrifiants réfrigérants

En outre, le coût intégral des lubrifiants réfrigérants, c'est-à-dire incluant le coût d'élimination des émulsions et des huiles usées, est beaucoup plus élevé que celui des outils d'usinage, par exemple. L'office statistique allemand a calculé il y a quelques années que 8 à 16% des coûts totaux de l'usinage sont imputables aux réfrigérants lubrifiants.

Sur ce total, 14% sont imputables au produit proprement dit, 7% à l'énergie pendant le processus (pensez aux pompes) et 22% au traitement des lubrifiants réfrigérants usagés.

Refroidissement cryogénique

Il y a une dizaine d'années, le refroidissement cryogénique semblait être la solution pour le traitement de matériaux tels que le titane. L'azote liquide ou la glace carbonique (CO2) promettaient de fournir le refroidissement nécessaire sans qu'il soit nécessaire de recourir à d'autres liquides. L'azote liquide, qui ne devient gazeux que lorsqu'il se dilate au niveau de la fraise ou du burin de tournage et se refroidit ensuite très vite et très fort, a été vu régulièrement chez les constructeurs de machines aux grands salons de métallurgie.

Les lubrifiants réfrigérants sont d'autant plus efficaces qu'ils absorbent et dissipent la chaleur de la pièce. Plus le coefficient de transfert de chaleur (HTC) est élevé, meilleur est le refroidissement. Son fonctionnement repose sur le fait que plus la différence de température entre la pièce et le milieu de refroidissement est grande, plus la chaleur se dissipe rapidement.

Cependant, cette valeur HTC dépend non seulement du fluide, mais aussi de la surface de la pièce, de sa géométrie et de la vitesse à laquelle le réfrigérant lubrifiant est déchargé. C'est pourquoi le refroidissement à haute pression fonctionne mieux que le refroidissement standard, sans compter que la haute pression fait en sorte que les copeaux se brisent plus rapidement et sont évacués plus tôt par le fluide.

Les fluides de refroidissement cryogéniques tels que l'azote liquide ont une valeur HTC inférieure à celle des fluides traditionnels pour l'usinage des métaux. Toutefois, cet inconvénient est compensé par le fait que la température est beaucoup plus basse que celle d'un fluide ordinaire pour le travail des métaux, qui est généralement à température ambiante. L'azote liquide a une température de -196 °C; celle de la glace carbonique est de -78,5 °C.

Le refroidissement cryogénique est principalement utilisé dans l'industrie aérospatiale; en dehors de cela, son utilisation n'a pas été largement adoptée. L'une des raisons est qu'il nécessite de nombreuses modifications de la machine.

Une autre raison est que les fluides de refroidissement cryogéniques refroidissent fortement la pièce, réduisant ainsi l'usure des outils ou augmentant la productivité, mais n'ont pas l'effet lubrifiant caractéristique des lubrifiants réfrigérants à base d'huile. Cela pose problème lorsque des forces de frottement élevées se produisent entre la pièce et l'outil.

Le refroidissement cryogénique est principalement utilisé dans l'industrie aérospatiale; en dehors de cela, son utilisation n'est pas encore très répandue

C'est pourquoi les chercheurs de l'université technique Kaiserslautern ont étudié un nouveau type de fluide pour l'usinage des métaux dit 'sub-zero'. Par cette catégorie, on entend les lubrifiants réfrigérants utilisés à des températures inférieures à 0 °C; dans ce cas, -30 °C.

Ces fluides étaient à base de propylène glycol. Les premiers essais montrent que le pouvoir lubrifiant est meilleur à des vitesses de coupe plus élevées. Mais les chercheurs affirment que des recherches supplémentaires sont nécessaires. Ce n'est pas encore la solution espérée.

Huile de coco et cryogénie et MQL

Une autre piste que les scientifiques explorent consiste à combiner le refroidissement cryogénique avec quantité minimale de lubrification (CMQL) avec de l'huile biologique. Les scientifiques de l'université d'Erlangen ont utilisé via MQL de l'huile minérale ainsi qu'une huile dérivée de la noix de coco et de l'huile de tournesol.

L'idée est que l'huile végétale est une meilleure alternative en termes d'impact environnemental que les produits existants, principalement basés sur des ressources fossiles. Et en ajoutant au lubrifiant réfrigérant cryogénique une quantité minimale d'huile, on vise à améliorer le pouvoir lubrifiant tout en réduisant la quantité d'azote ou de CO2 nécessaire.

Les chercheurs ont ajouté les additifs habituels aux deux types d'huile végétale, entre autres pour lutter contre l'usure des outils.

Les essais allemands ont utilisé le CO2 comme lubrifiant réfrigérant cryogénique lors de l'usinage de l'acier inoxydable 316L (1.4404). Dans leur document scientifique, ils font référence à des expériences positives antérieures concernant l'utilisation d'huiles biosourcées comme lubrifiants réfrigérants.

Par rapport à l'huile minérale, les huiles biosourcées permettent d'augmenter la durée de vie des outils, de réduire les températures des surfaces de coupe et les efforts de coupe, ce qui se traduit par une meilleure qualité de surface. Pour les tests, on a ajouté au CO2 5 à 50 ml de lubrifiant par heure.

La conclusion de ces recherches est que cette approche est tout à fait pertinente pour le fraisage. En ajoutant de l'huile végétale, dans ce cas de l'huile de coco, au média cryogénique, on peut travailler avec moitié moins de CO2 et les forces de coupe diminuent de 5 Nm car la lubrification s'améliore.

D'ailleurs, les meilleurs résultats ont été obtenus en n'utilisant pas de CO2 et en refroidissant uniquement avec 10 bars d'air comprimé et de brouillard d'huile. La longueur maximale de coupe avec l'outil est de plus de 80 m (à 4 kg de CO2 par heure), contre 63 m lorsqu'il utilise de l'huile minérale. Si on augmente la vitesse de coupe avec de l'huile de coco, cela réduit la durée de vie de l'outil. Soit dit en passant, cela ne s'applique que si l'on ajoute des additifs.

En ajoutant de l'huile végétale au média cryogénique, on peut travailler avec moitié moins de CO2 et les forces de coupe diminuent

Pour le tournage, où l'on ajoute de l'huile de tournesol, le résultat est en dents de scie. Il faut faire la distinction ici entre l'ébauche et la finition. En pré-tournage, l'ajout d'huile entraîne une usure beaucoup plus rapide de l'outil, car l'huile réagit avec le revêtement de l'outil.

Par rapport à l'huile minérale, les huiles biosourcées ne peuvent atteindre la même durée de vie d'outil que si l'on réduit l'avance de 0,05 mm par tour. En post-traitement, on peut obtenir une légère augmentation de la durée de vie de l'outil.

La lubrification minimale va-t-elle augmenter?

Pourquoi certaines parties pensent-elles que la MQL, c'est-à-dire la lubrification réfrigérante avec une quantité minimale de lubrifiant de refroidissement, va augmenter dans les années à venir? Avec cette technologie, on mélange une petite quantité de lubrifiant réfrigérant (20 ml par heure en moyenne) à de l'air comprimé, créant ainsi un aérosol.

Celui-ci est transporté par l'outil jusqu'à la surface de coupe et y est pulvérisé, déposant un mince film sur l'outil et la pièce. Au lieu de passer par l'outil, cet aérosol peut aussi être guidé hors de l'outil, mais c'est moins efficace.

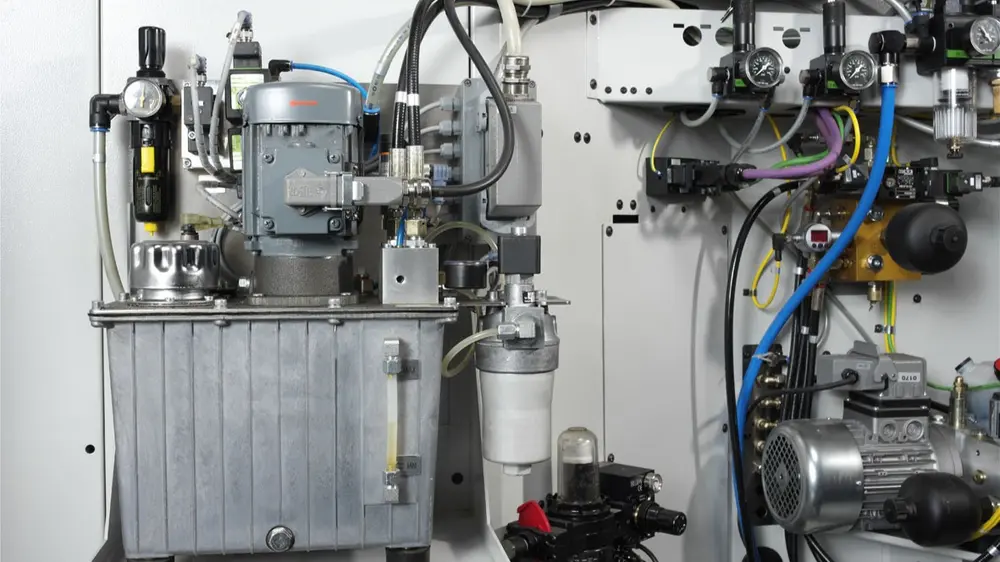

Les systèmes MQL existent en deux variantes: un système à 1 canal et un système à 2 canaux. Dans le système à 2 canaux, l'air et le fluide sont amenés séparément à la broche et ne sont mélangés que dans la broche, ou juste avant. Ce système permet de travailler à des vitesses plus élevées. Il permet également d'ajouter à l'air comprimé de plus grandes quantités d'huile.

Le système MQL est particulièrement intéressant pour l'usinage des pièces moulées, des métaux non ferreux et de l'acier. Il est moins adapté aux alliages d'acier inoxydable et au titane. Il offre souvent des temps d'usinage plus courts en permettant une alimentation plus élevée. Comme il s'agit souvent de produits à base de graisse et d'alcool, ils s'évaporent presque complètement pendant l'usinage.

C'est dans ce dernier point que réside l'une des raisons pour lesquelles certains s'attendent à une augmentation de cette méthode de refroidissement: la surface de la pièce est pratiquement propre; elle nécessite donc beaucoup moins de nettoyage que les pièces traitées avec une grande quantité de lubrifiants réfrigérants classiques. C'est avantageux pour ceux qui usinent des composants de précision devant répondre à des exigences de propreté élevées.

En outre, c'est bon pour la santé des employés – plus de problèmes de peau car ils n'entrent pratiquement plus en contact avec les liquides – et pour l'environnement. En effet, il ne reste pas de lubrifiant réfrigérant, qui devient un déchet au fil du temps.

Le système MQL est particulièrement intéressant pour l'usinage de pièces moulées, de métaux non ferreux et de l'acier

Comme nous l'avons déjà mentionné, les chiffres de l'industrie allemande montrent que 22% des coûts des fluides d'usinage des métaux sont liés à leur traitement en tant que déchets. En outre, le système MQL nécessite moins de liquide de nettoyage, qui doit être éliminé par la suite: cela fait jusqu'à 98% d'huile en moins à éliminer.

Il est vrai que les fluides spéciaux pour un système MQL sont considérablement plus chers que les fluides traditionnels pour l'usinage des métaux, mais la petite quantité requise compense ce coût. Il faut cependant tenir compte des outils plus coûteux, car le refroidissement passe toujours par l'outil.

Cependant, ce point est partiellement compensé par la durée de vie plus longue de l'outil parce que le brouillard pénètre vraiment dans la surface de coupe. On peut continuer à travailler avec des outils ordinaires et alimenter l'aérosol à l'extérieur de l'outil, mais c'est moins efficace.

Les outils pour l'usinage à sec et le système MQL sont conçus de manière à ce que la chaleur soit dissipée plus rapidement via les copeaux. Les revêtements ont également été modifiés, afin de les rendre plus isolants. Au final, le système MQL permet de réaliser des économies d'environ 15%. La plupart des machines CNC peuvent être adaptées pour une lubrification en quantité minimale.