LA CLARTE COMME CLE DE LA REUSSITE

La base du dimensionnement geometrique et des tolerances

Afin de garantir la qualité des éléments et de leur processus de production, le concepteur a fixé, en plus du dimensionnement, bien d’autres propriétés dans le dessin technique, avec leurs tolérances. De cette manière, la production et la chambre de mesure savent aussi clairement quelles sont les exigences auxquelles ces éléments doivent satisfaire. L’important dans un contexte de plus en plus international est que ces indications s’opèrent selon des règles et accords standardisés, autrement c’est la porte ouverte aux malentendus. Dans cet article, nous approfondissons ces règles telles que décrites dans l’ISO 1101.

COMMUNIQUER PAR LE DESSIN TECHNIQUE

Les différents secteurs industriels sont quasi sans exception fortement globalisés, ce qui a résulté dans une décentralisation de quasi toutes les étapes du processus de fabrication, du design au contrôle final en passant par le processus de production proprement dit. En même temps, on exige de ce processus de fabrication plus d’efficacité et de productivité, parce qu’on désire maintenir son niveau de compétitivité. Il vaut donc mieux que toutes les chaînes dans le processus soient harmonisées et parlent le même langage. Dans l’optique de la première tendance – la globalisation, nous l’entendons bien entendu au sens figuré. L’outil de communication par excellence pour instaurer cette rationalisation est un dessin technique complet sans équivoque.

Fonctionnalité, productibilité et mesurabilité

Un dessin technique digne de ce nom comprend toutes les spécifications nécessaires pour garantir une application sûre, en plus d’une production économique et d’une inspection fiable. Pour un concepteur, la priorité réside notamment dans la fonctionnalité de l’élément. En d’autres termes, l’élément doit pouvoir faire ce pour quoi il a été conçu, et toutes les valeurs nominales relatives aux dimensions, à la forme, à la position et à la rugosité sont indiquées sur cette base. Toutefois, en raison des propriétés du matériau, de l’usure des outils, des tensions résiduelles, des serrages et de nombreux facteurs de production, des écarts par rapport aux valeurs idéales mentionnées sur le dessin existeront toujours. D’où l’obligation d’indiquer sur les concepts les limites admises de ces écarts pour que l’élément puisse exécuter sa tâche de façon adéquate et sûre. Ces écarts admis sont dénommés les tolérances. Enfin, toutes les caractéristiques essentielles doivent pouvoir être mesurées dans l’optique de la fonctionnalité et de l’assemblage éventuel. Par son mesurage, le concepteur fixe du reste l’exigence fonctionnelle, mais influence aussi le prix.

ISO 1101

Les exigences auxquelles doit satisfaire une pièce, sont fixées au moyen des spécifications de produit géométriques (GPS). Une partie de ces spécifications sont les tolérances de forme et de place (V&PI). Celles-ci sont résumées dans l’ISO 1101. Vous ne pouvez pas spécifier entièrement une pièce sans utiliser les tolérances de forme et de place, parce que, selon le standard ISO pour les spécifications de produit géométriques, le principe d’indépendance (voir plus loin) s’applique et parce que le seul mesurage ne fixe pas les formes. En matière de dimensionnement géométrique et de tolérances, il existe deux standards courants dans le monde. ASME 14.5 est une norme américaine qui fixe notamment les tolérances de forme et de place. En Europe s’applique ISO, qui comprend toute une matrice de normes, dont l’ISO 1101. Outre les normes citées, d’autres existent encore, mais ASME et ISO sont les principales, ISO étant la norme internationale. Cela nous conduirait trop loin d’évoquer les différences entre les deux, aussi nous nous limitons dans la suite de cet article au standard international (ISO), constitué d’un ensemble de règles et de symboles pour décrire les exigences de produit géométriques d’un élément.

TOLERANCE GEOMETRIQUE ET DIMENSIONNELLE

La géométrie nominale d’une pièce consiste en caractéristiques ou éléments qui, à leur tour, sont caractérisés par la tolérance géométrie et dimensionnelle, bien que certains considèrent cette dernière comme un cas spécial de la première.

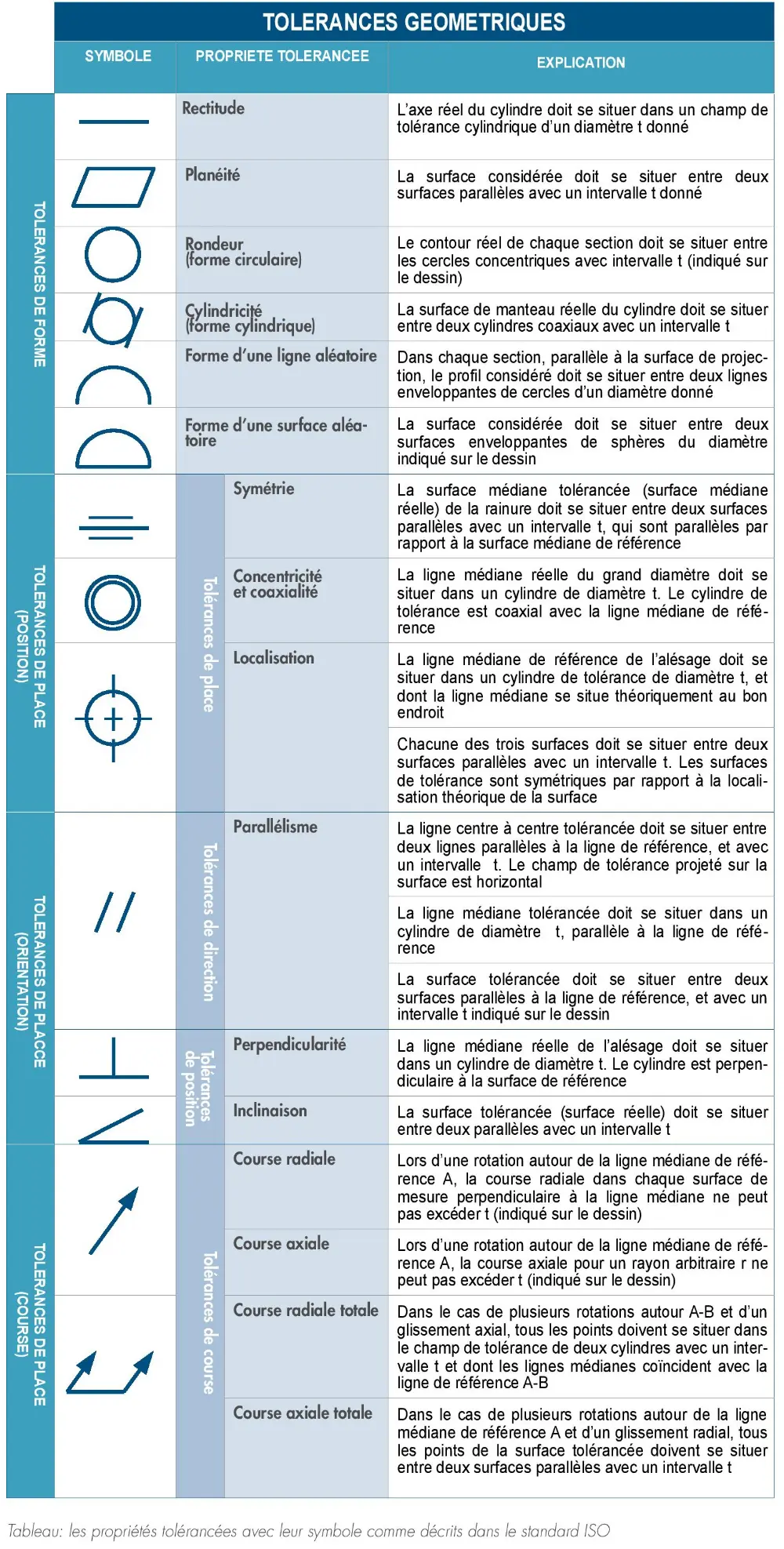

Les tolérances dimensionnelles se subdivisent en tolérances linéaires et tolérances angulaires. Les tolérances linéaires décrivent les tolérances sur la dimension locale d’un élément. Cette dimension locale est définie comme la distance entre deux points. Une tolérance angulaire décrit la tolérance de l’orientation des lignes qui décrivent l’angle. Par la tolérance géométrique, on fait référence aux tolérances de forme et de place (qui se subdivisent en forme, direction, place et course ou sortie) des éléments. Les tolérances de forme limitent l’écart admis d’un élément par rapport à sa forme mathématique idéale; les tolérances de place limitent l’écart admis de deux éléments ou plus d’une place idéale à d’autres places. Ceci signifie que les tolérances de place demandent toujours une référence – quelque chose évolue parallèle à sa référence. Les tolérances de forme ne le font pas. Tous les paramètres régis par les tolérances de forme et de place, par exemple rectitude, coaxialité, pureté de profil, ... sont définis dans la norme ISO 1101, mais chacun d’eux a encore une norme distincte.

• Les exigences de forme n’ont pas de référence et pas de dimension théorique (TED);

• Les exigences de direction ont une référence, mais pas de dimension TED;

•Les exigences de place ont une référence et une dimension TED, la pureté de place pouvant survenir sans références;

• La course a toujours un axe comme référence.

Toujours selon l’ISO, chaque paramètre associé via une flèche à un élément à tolérancer reçoit son propre symbole sur le dessin technique avec également la valeur de tolérance en question, et la référence est aussi indiquée dans le cas d’une tolérance de place.

DEUX PRINCIPES DETERMINANTS

Les tolérances dimensionnelles et géométriques peuvent être dissociées, mais pas forcément. Parfois, il existe une corrélation évidente entre par exemple dimension et forme, ou dimension et orientation.

Principe d’indépendance

Chaque exigence dimensionnelle ou géométrique spécifiée du concept doit être indépendante, ce qui implique qu’il n’est pas question d’une relation entre la dimension, la forme, l’orientation ou la position, sauf si une relation est spécifiée sur le concept. Il n’y a aucune relation entre les différentes exigences géométriques, donc pas entre la dimension et les tolérances de forme et de place. En l’absence de relation spécifiée, la tolérance géométrique est dissociée de la dimension de l’élément. En d’autres termes, la dimension ne dit rien sur par exemple la rectitude et inversement. Quelque chose peut parfaitement respecter la dimension en longueur selon une mesure à deux points, mais être totalement courbe. Mais il se fait que la direction fixe aussi la forme de façon indirecte et que la place fixe la direction et la forme de façon indirecte.

Principe d’enveloppe

Le système d’enveloppe est utilisé si des tolérances adéquates sont exigées. Dans ces cas, il y a une indépendance mutuelle entre dimension et géométrie. L’élément dimensionnel toléré doit s’ajuster dans une contrepartie, de la taille de la dimension de matériau maximale de l’élément tolérancé. En raison de ces tolérances ajustées, une perfection géométrique est exigée pour la dimension de matériau maximale. Le système d’enveloppe est désigné par le symbole E sur le dessin. L’enveloppe est souvent combinée avec des ajustements.

Principe de matériau maximal

S’il s’agit d’une relation entre dimension et forme, orientation et/ou position, on parle du principe de matériau maximal. Sur le dessin, ceci correspond au symbole M. Le symbole fait dépendre la tolérance de forme ou de place de la dimension réelle de la pièce. L’utilisation du principe de matériau maximal induit les coûts de pièce les plus bas, avec le maintien de la fonctionnalité. Ce principe est ou outil ou une méthode de travail pour le concepteur afin de tolérancer les éléments qui doivent s’emboîter.

CONCLUSION

ISO 1101 fixe pour l’industrie manufacturière comment décrire un élément, spécifiquement les tolérances de forme et de place. Par l’application correcte des règles et symboles, les départements au sein d’une entreprise (mais aussi les partenaires externes, clients, …) disposent d’un langage commun censé aider à éviter les erreurs et les discussions ultérieures. L’important dans un contexte de plus en plus important est que ces indications s’effectuent selon des règles et accords standardisés, autrement c’est la porte ouverte aux malentendus.