SHELL TECHNOLOGY CENTRE AMSTERDAM

Bouillon de culture pour la technologie Gas-to-liquids

Il y a quelque temps, Royal Dutch Shell a invité un public international à Amsterdam pour le Shell Technology Forum, un événement biennal lors duquel Shell dévoile sa stratégie.

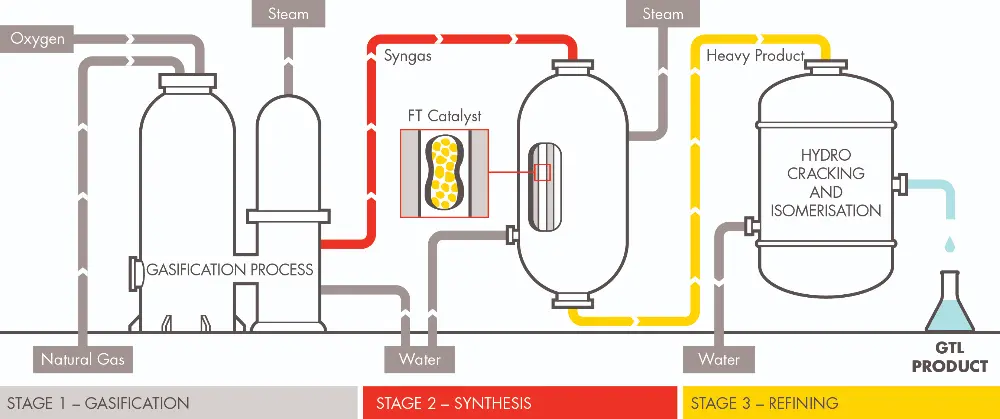

Un important volet de l’événement portait sur les ‘lubricants’, les huiles de lubrification, et ce qu’il y a à gagner pour les utilisateurs finaux et les écosystèmes collaborant d’entreprises dans la chaîne de valeur. Un autre volet se concentrait sur l’évolution de la technologie GTL (Gas-To-Liquids), la transformation de gaz naturel en liquide pour différentes applications. Le développement constant de la technologie est boosté par la quête de moins d’émissions nocives lors de l’utilisation des produits finaux. Ceux autorisés à visiter au Shell Technology Centre Amsterdam la division R&D pour la technologie sont inéluctablement impressionnés.

La technologie Gas-To-Liquids, un domaine dans lequel Shell se qualifie de pionnier, est basée sur la synthèse de Fischer-Tropsch. Un tel procédé permet d’obtenir des hydrocarbures à partir de gaz naturel. Dans le cadre de ce procédé, de courtes molécules de gaz naturel sont décomposées et synthétisées de façon contrôlée, ‘coupées et collées’ en des molécules uniformes plus longues. Les molécules obtenues ont une consistance et une uniformité meilleures que celles résultant du procédé de raffinage conventionnel à partir de pétrole brut. Cela donne un carburant diesel alternatif avec une combustion plus propre, avec moins d’émissions et sans composants nocifs comme le soufre, les métaux ou les substances aromatiques.

SYNTHESE DE FISCHER-TROPSCH

Constant Guédon, Researcher Advanced Catalyst Analysis STCA (Shell)

Les scientifiques allemands Fischer et Tropsch ont développé leur méthodique de synthèse dans les années vingt du siècle dernier. Shell Amsterdam s’est lancé en 1973 (au moment de la grosse crise pétrolière) dans le développement de la synthèse de Fischer-Tropsch pour GTL. En 1983, l’avancement du projet pilote à Amsterdam était tel que la production a pu démarrer en Malaisie. Depuis lors, la recherche et le développement se poursuivent sans relâche.

“Nous travaillons constamment à la recherche et au développement de meilleurs catalyseurs. Il y a encore ici une belle marge de progression”, explique Constant Guédon, depuis peu Researcher Advanced Catalyst Analysis, après avoir travaillé un bon moment au STCA en tant que Researcher Gas Conversion'. “Nous testons ici les catalyseurs dans le processus. Dans quelle mesure sont-ils sélectifs ou actifs, quelle est leur longévité?”

En tant que jeune scientifique, Guédon est bien informé des nouvelles avancées, comme celle de la jeune entreprise de Delft VSParticles, avec sa nanotechnologie rendant l’effet des catalyseurs basés dessus prévisible et donc le développement de nouvelle technologie bien plus rapide et plus simple.

“Oui, cela avance bien, mais une bonne dose de validation s’impose encore”, réagit Guédon. Les dix grosses et cinq plus petites installations de test tournant à Amsterdam sont impressionnantes. Un sérieux investissement, aussi, mais qui durera un bon moment. Et bien sûr, il y a des actualisations et des modernisations. Les firmes d’instrumentation impliquées sont notamment Bronkhorst, Panalytical et Swageloc.

Constant Guédon: “Nous travaillons constamment à la recherche et au développement de meilleurs catalyseurs. Il y a encore ici une belle marge de progression."

Synthèse Fischer-Tropsch (FT)

Dans la réaction FT (exothermique), un CO réagit avec deux H2 en une élongation de chaîne CH2 (1). Un rapport de H2/CO ≥ 2 est nécessaire et l’oxygène se dégage en H2O. Des rapports inférieurs peuvent être adaptés dans le réacteur avec la réaction Water-Gas Shift (3). Dans ce cas, un rapport de H2/CO = 0,7 est nécessaire et l’oxygène se dégage en CO2 (2).

Réactions de synthèse d’essence et diesel:

CO + 2 H2 ⇒ CH2- + H2O (1)

2 CO + H2 ⇒ CH2- + CO2 (2)

Réaction water-gas shift (wgs):

CO + H2O ⇒ CO2 + H2 (3)

Les catalyseurs pour la synthèse FT sont le fer (Fe) et le cobalt (Co). A titre de comparaison: catalyseurs Co (1), vitesse de transformation plus élevée, plus longue durée de vie, plus réactifs versus catalyseurs Fe (2), activité WGS, meilleure tolérance aux contaminations (comme le soufre) et moins chers.

Source: Harold Boerrigter dans sa publication ECN ‘Productie van ‘Groene’ Diesel uit Biomassa & Afval met het Fischer-Tropsch Proces’

USINES DE PRODUCTION SHELL

Le travail effectué à Amsterdam est exclusivement disponible pour les usines de production Shell. Les catalyseurs ne sont autrement dit pas vendus à des tiers. La Malaisie et le Qatar sont les sites de production GTL. Aux deux endroits, le procédé se déroule exactement dans les mêmes conditions qu’à Amsterdam. Des améliorations peuvent donc être apportées rapidement et efficacement.

L’usine en Malaisie tourne depuis 1993 et l’infrastructure de production GTL de loin la plus grosse au monde est la raffinerie Pearl au Qatar, juste à côté de l’endroit où le gaz est extrait. Le site présente une superficie comparable à 35 terrains de foot et a depuis 2011 une capacité de 260.000 barils de produits par jour. Le flux de production se déroule en trois étapes. Il y a d’abord la gazéification en méthane et oxygène. Puis, il y a le procédé de synthèse avec catalyse en hydrocarbure et enfin le processus de production de raffinage.

L’usine en Malaisie tourne depuis 1993 et l’infrastructure de production GTL de loin la plus grosse au monde est la raffinerie Pearl au Qatar, juste à côté de l’endroit où le gaz est extrait. Le site présente une superficie comparable à 35 terrains de foot et a depuis 2011 une capacité de 260.000 barils de produits par jour. Le flux de production se déroule en trois étapes. Il y a d’abord la gazéification en méthane et oxygène. Puis, il y a le procédé de synthèse avec catalyse en hydrocarbure et enfin le processus de production de raffinage.

“Au Qatar, cela signifie le recyclage d’eau à une échelle de 45.000 m³ par jour et ce, en plein désert”, souligne Daniel Arteaga, R&D Project Lead & Process Engineer chez Shell. Il explique que Shell est le seul ‘technology provider’ au monde qui est capable de réaliser le procédé GTL à cette échelle. D’autres entreprises s’adonnent bien à la production GTL, comme Sasol, mais via une autre technologie et à moins grande échelle.

MEILLEURE TECHNOLOGIE DE PROCESSUS

Le message est clair. On a beau travailler dur pour rendre le monde indépendant des combustibles fossiles, la demande et la production atteignent aujourd’hui une telle échelle que cela vaut la peine de continuerde travailler à une meilleure technologie de processus. Les Pays-Bas sont et restent un important ‘hot spot’ dans un tel développement de technologie. Et la base pour un avenir où de tels procédés sont alimentés avec une matière première biologique y est donc aussi. Le fait que Shell, entreprise sensible à la concurrence et à l’opinion publique, dévoile à présent plus ses procédés internes est une bonne chose pour tous, en particulier pour tous les partenaires d’écosystème actuels et potentiels dans la chaîne de valeur.

LE STCA EN CHIFFRES

En 1914, il y a plus de cent ans, le Laboratorium van de Bataafsche Petroleum Maatschappij Amsterdam (LBPMA) était établi sur le site de la Dordtsche Petroleum Maatschappij, faisant partie du Koninklijke Shell Groep et The Shell Transport and Trading Company. Le laboratoire débutait alors avec neuf personnes. Le Shell Technology Centre Amsterdam (STCA) actuel a été ouvert en 2009 par Willem-Alexander, alors prince héritier. Plus de mille chercheurs et collaborateurs de soutien dans le ‘méga lab’ disposent d’un budget de recherche d’environ un million d’euros par jour.

En quarante ans, le laboratoire d’Amsterdam a donné quelque 3.500 brevets. Outre le STCA, Shell dispose de deux autres grands laboratoires de R&D ailleurs dans le monde: les Shell Technology Centre Houston (USA) et Shell Technology Centre Bangalore (Inde). Le laboratoire d’Amsterdam dispose d’une superficie au sol de 80.000 m² et compte 900 installations de R&D techniques. Cette année, l’infrastructure sera encore agrandie de 8.500 m², une aile spéciale pour la recherche sur la récupération d’hydrocarbures.