Ultrakorte pulslasers en coatingtechnieken verleggen grenzen in snijgereedschappen

De haast onzichtbare verbeteringen van draaigereedschappen

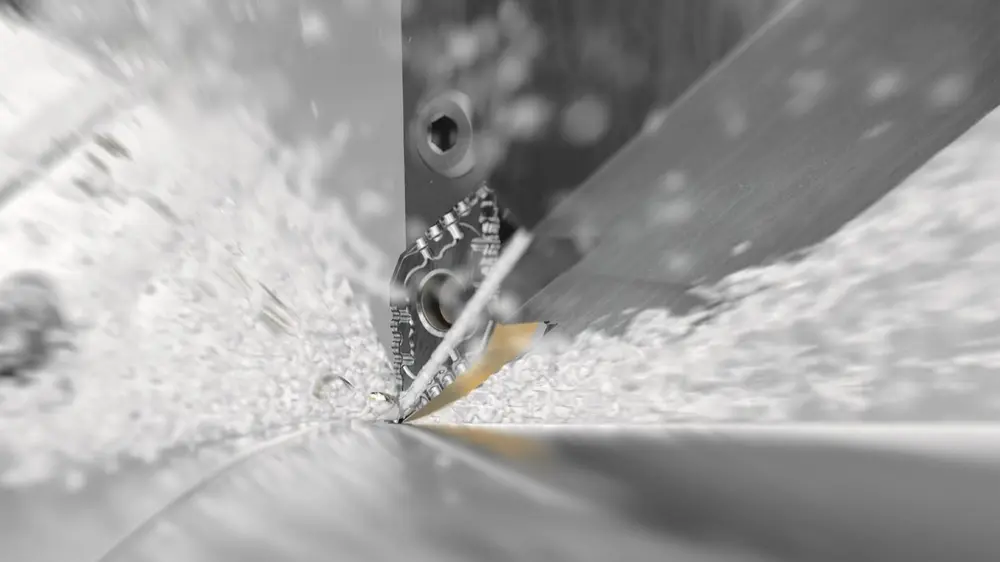

De innovaties in de gereedschappen voor CNC-draaien zitten niet alleen in nieuwe concepten met compleet nieuwe bewerkingsstrategieën. Ook aan de kant van snijkantgeometrie en coatings zitten fabrikanten niet stil, mede door de komst van nieuwe technologieën zoals ultrakorte pulslasers en HiPIMS-coatingtechnologie, onder andere bedoeld om meer grip te krijgen op de spanenafvoer bij CNC-draaien.

Om met dit laatste onderwerp te beginnen: bij gereedschapsfabrikanten kom je steeds vaker de ultrakorte pulslasers tegen als aanvulling op de slijpmachines waarmee ze van oudsher de gereedschappen bewerken. Aanvullend, want dit type laser is geen vervanging van de slijpmachine, maar gaat verder waar deze ophoudt en zorgt zo voor nieuwe mogelijkheden in het productieproces van snijgereedschappen.

Nieuwe mogelijkheden dankzij lasertechnologie

Het direct zichtbare verschil is dat men met een pico- of femtosecondelaser geometrieën kan maken die met slijpen niet mogelijk zijn. Waar met slijpen features van enkele microns kunnen worden aangebracht, kan men met de laser in het submicronbereik gaan werken. Zo kunnen de snijkanten zeer scherpe radii krijgen, afrondingen die in het submicronniveau liggen; of men kan spaanbrekers en afvoerkanalen creëren die met slijpen niet maakbaar zijn.

De komst van de 5-assige lasermachines verruimt de geometrische vormvrijheid verder; zelfs microkanalen kunnen hiermee gemaakt worden. De laser heeft ook voordelen die niet direct zichtbaar zijn. Het gaat dan vooral om het feit dat de pulsduur ven een pico- of femtosecondelaser zo extreem kort is (bij de picoseconde laser 10⁻¹² s) dat de grote hoeveelheid energie die ingebracht wordt niet diep in het materiaal kan doordringen. In feite is koude ablatie een bewerkingsproces, waarbij er geen of een minimale zone ontstaat waarin de warmte doordringt. In principe verandert de samenstelling van het substraat niet. Ook de hechting van de coating wordt niet aangetast.

Verder is er bij laserbewerken geen fysiek contact met het gereedschap, zodat er geen mechanische belastingen optreden. Dit is met name van belang bij brosse materialen, zoals keramiek. Bij slijpen kunnen hierin microcracks ontstaan. Het grote nadeel is wel dat het laserbewerken van snijkanten een traag proces is. Dat leidt tot hogere operationele kosten. Daarom zetten gereedschapsfabrikanten de lasertechnologie alleen in als de toegevoegde waarde groot is genoeg is. Of men realiseert zoveel mogelijk snijkantfeatures met slijpen en gebruikt de laser enkel voor datgene dat met slijpen onmogelijk is.

Nieuwe coatingtechnologie

Lasertechnologie is niet de enige innovatie in de productiewereld van snijgereedschappen voor draaibewerkingen. Een hele belangrijke is de ontwikkeling van nieuwe coatingconcepten, waaronder HiPIMS-coatings, DLC-varianten en Atomic Layer Deposition (ALD).

De meest bekende is de HiPIMS (High Power Impulse Magnetron Sputtering)-technologie om dunne coatings aan te brengen. Het is een hoogwaardige doorontwikkeling van de PVD (Physical Vapor Deposition)-technologie, misschien wel het meest bekend van de goudkleurige TiN-coating op snijgereedschappen. Wetenschappers zijn rond de eeuwwisseling op zoek gegaan naar een technologie om de ionisatie te verbeteren. Dit heeft geleid tot de komst van een nieuwe sputtertechnologie, HiPIMS. Men gebruikt hiervoor zeer korte maar krachtige pulsen waarin een plasma ontstaat met een hogere ionisatiegraad dan bij klassieke sputter-PVD-technologie. Hierdoor ontstaat er een compacte laag met een hoge dichtheid, die dus minder poreus is en beter aan het substraat hecht. Het resultaat is een langere standtijd van het snijgereedschap. Dit levert met name voordelen op bij het bewerken van RVS-legeringen, titanium en de harde staalsoorten.

Fabrikanten van gereedschappen kunnen dankzij deze coatingtechnologie hun beschermlagen gerichter specifieke eigenschappen meegeven, bijvoorbeeld gericht op standtijd verlenging, hogere hardheid of zelfs het creëren van tribologische eigenschappen. In de praktijk van de verspaning betekent deze nieuwe generatie coatings dat men doorgaans de snijsnelheid (Vc) kan verhogen. Omdat de HiPIMS-coatings gladder zijn, is er minder opbouw aan de snijkant en worden spanen beter afgevoerd. Dit zorgt voor een hogere Ra-waarde na het CNC-draaien, wat gecombineerd kan worden met hogere snijsnelheden. En omdat de coating zich kenmerkt door een zeer dichte microstructuur en betere hechting, lenen deze gereedschappen zich heel goed voor bewerkingen waarbij de thermische belasting hoog is, bijvoorbeeld droog verspanen of met minimale smering.

Welke coating kiest men?

Deze nieuwe ontwikkelingen nemen niet weg dat het merendeel van de wisselplaten voor CNC-draaien een CVD- of PVD-coating hebben. De PVD-coatings zijn meestal TiC, TiCN, TiN en aluminiumoxidecoatings, elk met hun specifieke eigenschappen. Deze coatings worden onder een relatief lage temperatuur (400 tot 600 graden C) op het substraat opgedampt. Alternatieven zijn sputteren, boogverdampen en ionenplateren. Deze PVD-coatings kennen een zeer breed inzetgebied, zowel qua materialen als bewerkingen.

Bij CVD-coatings (Chemical Vapor Deposition) wordt het coatingmateriaal verdampt en in gasvormige toestand naar het substraat gebracht, eventueel ondersteund door plasma. Dat gebeurt bij temperaturen van 1.000 °C. Hiermee kan men dezelfde materialen als bij PVD-coatings aanbrengen, alleen in veel dikkere lagen (5 tot 12 µm versus 1 tot 7 µm bij PVD-coatings). Door de dikkere coating worden deze vaak gekozen als men slijtvastheid belangrijk vindt, terwijl de PVD-coatings vooral hun weg vinden richting fijnmechanische bewerkingen doordat ze hogere oppervlaktekwaliteiten verspanen. Concreet betekent dit dat bij niet- en laag gelegeerd staal en gietijzer CVD meestal de beste keuze is. Bij trillingsgevoelige bewerkingen zou HiPIMS een alternatief kunnen zijn, net als bij dunwandige producten.

Bij RVS-legeringen en duplex- en superduplexmaterialen gaat de voorkeur uit naar PVD- en HiPIMS-coatings omdat deze beter bestand zijn tegen hitte waardoor er minder snijkantenopbouw zal plaatsvinden. CVD-coatings zijn alleen zinvol bij zware ruwbewerkingen van rvs. Vergelijkbaar is het advies bij het bewerken van Inconel, Hasteloy en titaniumlegeringen: PVD- en HiPIMS-coatings zijn superieur omdat ze een uitstekende hechting kennen en extreme temperaturen aankunnen.

Bij aluminium hebben deze coatings eveneens de voorkeur, maar hier kan men ook voor de ALD (Atomic Layer Deposition)-coatings kiezen. Dit is een heel dunne filmlaag ( maximaal enkele honderden nanometers) van bijvoorbeeld aluminiumoxide, titaniumoxide of HfO2, ontwikkeld voor de optische industrie. Tegenwoordig wordt deze als toplaag op een PVD- of HiPIMS-coating geplaatst. Dankzij de hoge dichtheid ontstaat een zeer glad oppervlak waarmee men snijkantenopbouw voorkomt. Het is ook een goede thermische barrière.

Tot slot verzegelt deze toplaag als het ware de onderliggende PVD- of HiPIMS-coating, waardoor deze een nog langere standtijd zal hebben. Het is belangrijk om de juiste coating te kiezen om de goede balans te houden tussen kosten, productiviteit en kwaliteit van de bewerking. Gereedschappen met de nieuwste coatingtechnologieën kosten meer maar leveren in de praktijk bij de juiste toepassing voordelen op zodat deze meerkosten terugverdiend worden.

De invloed van koelmiddeldruk

De laatste jaren heeft de industrie meer aandacht gekregen voor het CNC-draaien met hogere druk in het koelsmeermiddelsysteem. Dit kan eventueel gecombineerd worden met koeling door het snijgereedschap heen.

Het grote voordeel van een hogere druk (vanaf 100 bar tot 150 bar voor met name materialen als Inconel en superduplexlegeringen) is dat de spanen veel beter gebroken worden. Men voorkomt zo lange lintspanen die zowel het proces kunnen verstoren als het oppervlak van het werkstuk beschadigen. In een geautomatiseerde productie kan het proces langere tijd onbemand doorgaan doordat de spanen kort blijven. Doordat men de spanen sneller breekt en afvoert, kan in veel gevallen de Vc omhoog omdat de warmte – aanwezig in de spanen – effectiever wordt afgevoerd.

Tegenwoordig zijn CNC-draaimachines klaar om met een druk van 70 of 80 bar te koelen; wil men hoger gaan, dan zijn vaak hogedruk pompen nodig die extern aan de machine worden geplaatst, Belangrijk is wel dat men dan het juiste gereedschapshouder kiest met interne doorvoer van het koelsmeermiddel. Dat levert het beste resultaat.