Les lasers à impulsions ultracourtes et les techniques de revêtement repoussent les limites des outils de coupe

Les améliorations presque invisibles des outils de tournage

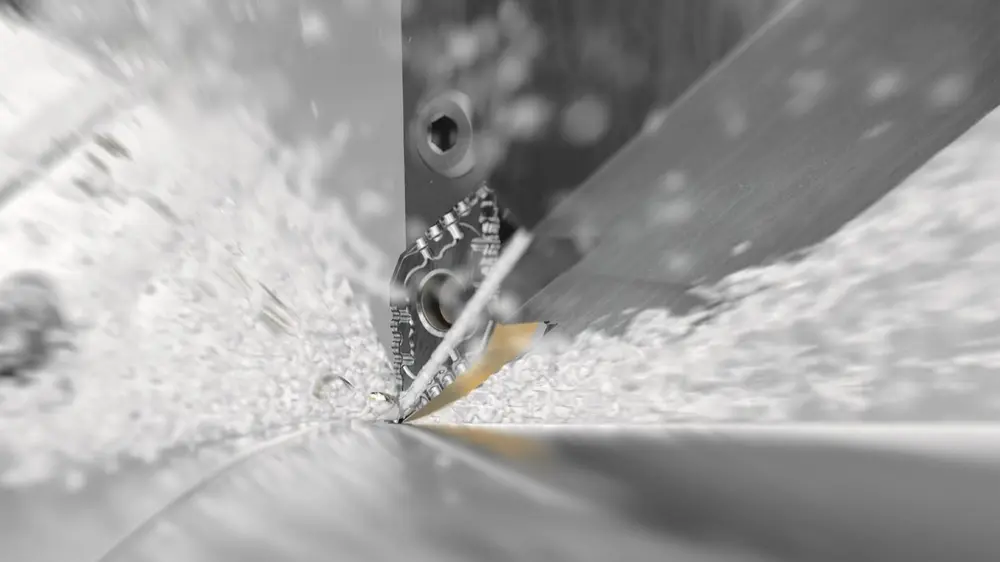

Les innovations en matière d'outils de tournage CNC ne se limitent pas à de nouveaux concepts avec des stratégies d'usinage entièrement nouvelles. Les fabricants ne restent pas inactifs en ce qui concerne la géométrie et les revêtements de pointe, en partie grâce à l'avènement de nouvelles technologies telles que les lasers à impulsions ultracourtes et la technologie de revêtement HiPIMS, conçues entre autres pour mieux maîtriser l'enlèvement des copeaux dans le tournage CNC.

Pour commencer par ce dernier point, on rencontre de plus en plus souvent des lasers à impulsions ultracourtes chez les fabricants d'outils, en complément des meuleuses qu'ils utilisaient traditionnellement pour l'usinage des outils. Complémentaire, parce que ce type de laser ne remplace pas la meuleuse, mais reprend le travail de la meuleuse, ce qui ouvre de nouvelles possibilités dans le processus de production d'outils de coupe.

De nouvelles possibilités grâce à la technologie laser

La différence immédiatement visible est qu'avec un laser pico- ou femtoseconde, on peut créer des géométries qui ne sont pas possibles avec la rectification. Alors que la rectification permet de réaliser des caractéristiques de quelques microns, le laser permet de travailler dans la plage submicronique. Cela permet aux arêtes de coupe d'avoir des rayons très aigus, des arrondis de l'ordre du sous-micron, ou de créer des brise-copeaux et des drains qui ne peuvent pas être fabriqués par meulage.

L'avènement des machines laser à 5 axes élargit encore la liberté géométrique de la forme ; elles permettent même de réaliser des microcanaux. Le laser présente également des avantages qui ne sont pas immédiatement apparents. Il s'agit principalement du fait que la durée de l'impulsion d'un laser picoseconde ou femtoseconde est si courte (10-¹² s dans le cas du laser picoseconde) que la grande quantité d'énergie introduite ne peut pas pénétrer profondément dans le matériau. En fait, l'ablation à froid est un procédé d'usinage dans lequel il n'y a pas ou peu de zone dans laquelle la chaleur pénètre. En principe, la composition du substrat ne change pas. L'adhérence du revêtement n'est pas non plus affectée.

En outre, dans l'usinage au laser, il n'y a pas de contact physique avec l'outil, de sorte qu'il n'y a pas de contraintes mécaniques. Ceci est particulièrement important pour les matériaux fragiles, tels que les céramiques. Des microfissures peuvent en effet apparaître lors du meulage. L'inconvénient majeur, cependant, est que l'usinage au laser des arêtes de coupe est un processus lent. Cela entraîne des coûts d'exploitation plus élevés. Les fabricants d'outils n'utilisent donc la technologie laser que si la valeur ajoutée est suffisamment élevée. Ou bien ils réalisent autant de caractéristiques d'arêtes de coupe que possible avec la rectification et n'utilisent le laser que pour ce qui est impossible avec la rectification.

Nouvelle technologie de revêtement

La technologie laser n'est pas la seule innovation dans le monde de la production d'outils de coupe pour les opérations de tournage. Le développement de nouveaux concepts de revêtement, notamment les revêtements HiPIMS, les variantes DLC et le dépôt par couche atomique (ALD), en est une très importante.

La plus connue est la technologie HiPIMS (High Power Impulse Magnetron Sputtering) pour l'application de revêtements minces. Il s'agit d'un perfectionnement très performant de la technologie PVD (Physical Vapour Deposition), peut-être plus connue pour le revêtement TiN de couleur or sur les outils de coupe. Au début du siècle, les scientifiques ont commencé à chercher une technologie permettant d'améliorer l'ionisation. C'est ainsi qu'est apparue une nouvelle technologie de pulvérisation cathodique, le HiPIMS. Elle utilise des impulsions très courtes mais puissantes qui créent un plasma avec un degré d'ionisation plus élevé que dans la technologie classique de pulvérisation-PVD. Cela permet de créer une couche compacte de haute densité, qui est donc moins poreuse et adhère mieux au substrat. Il en résulte une durée de vie plus longue de l'outil de coupe. Cela présente des avantages particuliers pour l'usinage des alliages d'acier inoxydable, du titane et des aciers durs.

Grâce à cette technologie de revêtement, les fabricants d'outils peuvent conférer à leurs couches protectrices des propriétés spécifiques de manière plus ciblée, par exemple pour prolonger la durée de vie de l'outil, augmenter la dureté ou même créer des propriétés tribologiques. Dans la pratique de l'usinage, cette nouvelle génération de revêtements permet généralement d'augmenter la vitesse de coupe (Vc). Les revêtements HiPIMS étant plus lisses, il y a moins d'accumulation sur l'arête de coupe et les copeaux sont mieux évacués. Cela garantit une valeur Ra plus élevée après le tournage CNC, qui peut être combinée avec des vitesses de coupe plus élevées. Et comme le revêtement se caractérise par une microstructure très dense et une meilleure adhérence, ces outils se prêtent très bien aux opérations où la charge thermique est élevée, par exemple l'usinage à sec ou avec une lubrification minimale.

Quel revêtement choisir?

Ces nouveaux développements n'enlèvent rien au fait que la majorité des plateaux tournants pour le tournage CNC sont revêtus par CVD ou PVD. Les revêtements PVD sont généralement des revêtements TiC, TiCN, TiN et alumine, chacun ayant ses propriétés spécifiques. Ces revêtements sont évaporés sur le substrat à une température relativement basse (400 à 600 degrés C). Les alternatives sont la pulvérisation cathodique, l'évaporation à l'arc et le placage ionique. Ces revêtements PVD ont un très large éventail d'applications, tant en termes de matériaux que d'opérations.

Dans les revêtements CVD (Chemical Vapour Deposition), le matériau de revêtement est évaporé et amené sur le substrat à l'état gazeux, éventuellement avec l'aide d'un plasma. Cela se fait à des températures de 1.000 °C. Cela permet d'appliquer les mêmes matériaux qu'avec les revêtements PVD, mais en couches beaucoup plus épaisses (5 à 12 µm contre 1 à 7 µm avec les revêtements PVD). En raison de l'épaisseur de la couche, ces revêtements sont souvent choisis lorsque la résistance à l'usure est importante, tandis que les revêtements PVD sont principalement utilisés pour l'usinage mécanique fin, car ils permettent d'obtenir des qualités de surface plus élevées. Plus précisément, pour les aciers non ou faiblement alliés et la fonte, le CVD est généralement le meilleur choix. Pour l'usinage sensible aux vibrations, HiPIMS peut être une alternative, comme pour les produits à parois minces.

Pour les alliages d'acier inoxydable et les matériaux duplex et super duplex, les revêtements PVD et HiPIMS sont préférables car ils sont plus résistants à la chaleur, ce qui réduit l'accumulation des arêtes de coupe. Les revêtements CVD ne sont utiles que pour l'usinage grossier des aciers inoxydables. Des conseils similaires sont donnés pour l'usinage de l'Inconel, de l'Hasteloy et des alliages de titane: Les revêtements PVD et HiPIMS sont supérieurs car ils ont une excellente adhérence et peuvent résister à des températures extrêmes.

Pour l'aluminium, ces revêtements sont également privilégiés, mais vous pouvez également opter pour les revêtements ALD (Atomic Layer Deposition). Il s'agit d'une couche très fine (jusqu'à quelques centaines de nanomètres) d'alumine, d'oxyde de titane ou de HfO2, par exemple, développée pour l'industrie optique. Aujourd'hui, elle est placée comme couche supérieure sur un revêtement PVD ou HiPIMS. Sa densité élevée crée une surface très lisse qui empêche la formation d'arêtes de coupe. Il constitue également une bonne barrière thermique.

Enfin, cette couche supérieure scelle en quelque sorte le revêtement PVD ou HiPIMS sous-jacent, lui conférant ainsi une durée de vie encore plus longue. Il est important de choisir le bon revêtement pour maintenir un bon équilibre entre le coût, la productivité et la qualité de l'usinage. Les outils dotés des technologies de revêtement les plus récentes coûtent plus cher, mais ils offrent des avantages concrets dans l'application appropriée, de sorte que ces coûts supplémentaires sont amortis.

L'influence de la pression du liquide de refroidissement

Ces dernières années, l'industrie a accordé plus d'attention au tournage CNC avec une pression plus élevée dans le système de refroidissement du lubrifiant. Cela peut éventuellement être combiné avec un refroidissement par l'outil de coupe.

Le principal avantage d'une pression plus élevée (de 100 à 150 bars pour des matériaux tels que l'Inconel et les alliages super duplex en particulier) est que les copeaux se brisent beaucoup mieux. On évite ainsi les longs rubans de copeaux qui peuvent à la fois perturber le processus et endommager la surface de la pièce. Dans la production automatisée, le processus peut se poursuivre sans surveillance pendant de plus longues périodes parce que les copeaux restent courts. Comme les copeaux sont cassés et vidés plus rapidement, dans de nombreux cas, le Vc peut augmenter car la chaleur - présente dans les copeaux - est dissipée plus efficacement.

De nos jours, les tours CNC sont prêts à refroidir avec une pression de 70 ou 80 bars ; si vous voulez aller plus loin, vous avez souvent besoin de pompes à haute pression placées à l'extérieur de la machine, Il est important de choisir le bon porte-outil avec un passage interne du lubrifiant de refroidissement. Il est important de choisir le bon porte-outil avec un passage interne du lubrifiant de refroidissement, ce qui donne les meilleurs résultats.