Maintenance nooit meer hetzelfde dankzij artificiële intelligentie

AI is in staat abnormale situaties te onderkennen en te herkennen

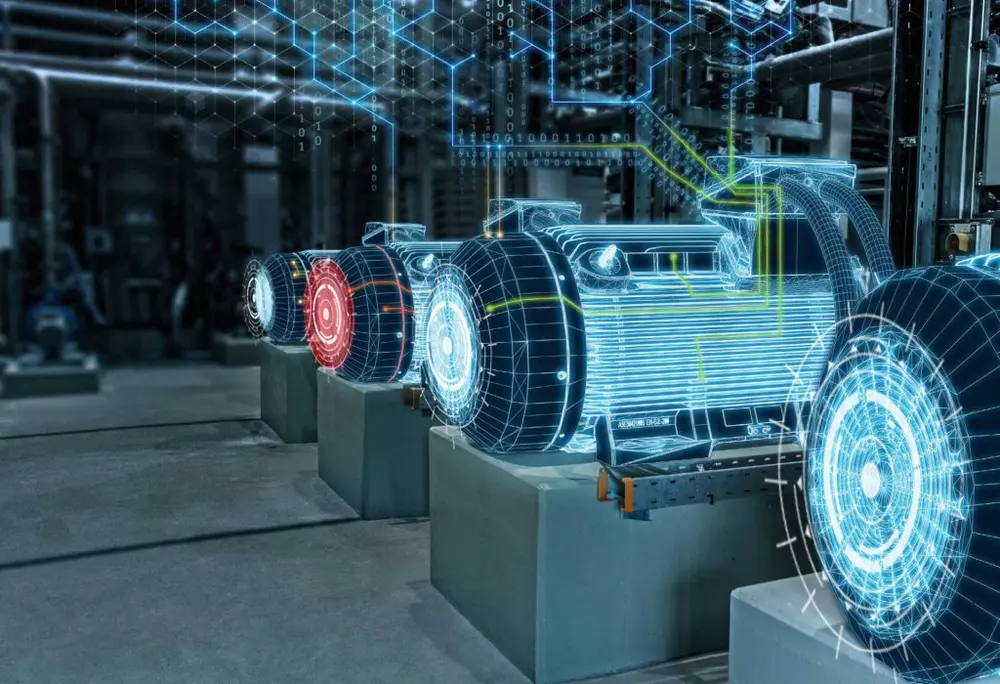

De opmars van AI verloopt sneller dan de bedenkers ooit hadden durven dromen. Werden AI-tools binnen de (proces)industrie aanvankelijk voornamelijk gebruikt bij (proces)automatisering, robotica en het optimaliseren van processen, ook binnen de maintenancewereld heeft het fenomeen inmiddels zijn intrede gedaan. Dankzij de door AI beschikbare realtime-informatie over de gesteldheid en prestaties van machines en apparatuur is het een ware gamechanger doordat onderhoudsprofessionals steeds beter in staat zijn grote assetproblemen voor te blijven.

OPMARS

Artificiële intelligentie (hierna: AI) verwijst naar systemen die pogen de menselijke besluitvorming na te bootsen middels het 'denkvermogen' van de computer. Neurale netwerken (zie kader) zijn in staat grote hoeveelheden data te verwerken, daaruit kennis te genereren en aldus elkaar beïnvloedende processen realtime te monitoren, te voorspellen en te optimaliseren. Dat geldt overigens niet in alle gevallen: er is ook een groot aantal AI-technieken dat geen grote hoeveelheden data aankan en/of niet in staat is daarvan te leren.

De toepassing van AI is een leerproces, niet alleen voor het machinepark – mogelijk via een combinatie van machine learning, waaronder deep learning, en de nog steeds groeiende verwerkingscapaciteit van computersystemen − ook voor het bedrijf zelf.

Begrippenkader

Algoritme: een samenhangende, eindige reeks instructies in programmeertaal die een taak of probleemoplossing bewerkstelligt. Een klassiek algoritme is opgezet als een topdown stappenplan dat wordt uitgebreid en/of verfijnd naarmate de regels ingewikkelder worden of wanneer zich uitzonderingen voordoen.

Artificial intelligence (AI): algoritmen die zelfstandig patronen en correlaties leren uit beschikbare data en deze kunnen classificeren op basis van onder meer een neuraal netwerk. Verschillende AI-algoritmen zijn te beschouwen als een 'black box' omdat moeilijk valt te herleiden hoe de beslissing exact tot stand komt. Hieronder vallen:

- machine learning (ML): gericht op de bouw van lerende systemen die in staat zijn data te gebruiken om tot betere prestaties te komen, via supervised learning, unsupervised learning en reinforcement learning. Bij ML dienen bepaalde parameters nog handmatig te worden bepaald.

- deep learning (DL), een onderdeel van ML: stelt machines in staat massa's data te verwerken en te begrijpen, en patronen te herkennen om op grond daarvan beslissingen te nemen. DL-modellen worden geïmplementeerd met neurale netwerken; parameters kunnen op basis van de grote hoeveelheden data automatisch worden bepaald.

Internet of Things (IoT): machines/apparaten die dankzij chip- en sensortechnologie online informatie kunnen uitwisselen. De snelle groei is mede het gevolg van geavanceerde communicatie via cloud computing en wijdverspreide netwerken.

Industrial Internet of Things (IIoT): het gebruik van IoT in industriële toepassingen. Data afkomstig van machines en sensoren wordt daar benut om fabricage- en andere industriële processen te verbeteren.

Natuurlijke taalverwerking (Natural Language Processing, NLP): een onderdeel van AI dat computers in staat stelt menselijke taal te begrijpen, te genereren en te manipuleren, daarbij gebruikmakend van natuurlijke, schriftelijke of mondelinge taal.

Neurale netwerken: AI-modellen met onderling verbonden knooppunten (nodes), gebaseerd op de zenuwcellen in het menselijk brein. Door training leren deze patronen en verbanden te herkennen en deze vervolgens te clusteren en classificeren.

Overall Equipment Effectiveness: een methode voor het aan de hand van kerncijfers vaststellen van beschikbaarheid, prestaties en kwaliteit, teneinde de efficiëntie van productie-installaties te bewaken en deze waar mogelijk structureel te verbeteren.

RENDEMENT

Het rendement van AI staat of valt bij de input. Een bedrijf moet daarom eerst en vooral leren (de kwaliteit van) de eigen data op waarde te schatten. De meetmethodiek is mede bepalend voor de kwaliteit van de output en ook dat is een leerproces. Zo is het bij sensoren de vraag hoeveel en waar die nodig zijn. Dikwijls worden extra sensoren gezien als een kostenpost, en heeft men te weinig oog voor het uiteindelijke rendement. Verder worden historische gegevens vaak overschreven bij de vervanging van een component waardoor nuttige informatie, nodig voor de identificatie van storingsgevoelige componenten, verloren gaat.

De opmars van AI verloopt sneller dan de bedenkers ooit hadden durven dromen

Omdat een AI-systeem vooralsnog de menselijke eigenschap mist inzicht te verwerven in een situatie, kan het minder goed omgaan met veranderingen. Er dient dan ook regelmatig te worden geëvalueerd hoe het model onder de gegeven omstandigheden scoort. Loopt de score terug, dan is het raadzaam het systeem te voeden met meer dan wel betere data en/of de AI-tool 'bij te scholen'.

VOORDELEN

Niet alleen wordt met AI de werkelijkheid maximaal benaderd, het systeem kan bovendien beter en objectiever vergelijkingen maken met eerdere gebeurtenissen. In de praktijk kan dat zelfs worden gecombineerd met een proces(simulatie)model om zo elke situatie snel, objectief en correct in te kunnen schatten. Verder is de gebruiker in staat te anticiperen op veranderende externe omstandigheden, bijvoorbeeld wijzigingen in de productie- en/of kwaliteitseisen. De voordelen zijn evident:

- AI is in staat abnormale situaties te onderkennen en te herkennen. Op die manier kan een probleem al worden gesignaleerd voordat het zich manifesteert;

- AI draagt in algemene zin bij aan het verbeteren van productieprocessen, dankzij IIoT (zie kader) en doordat prestaties in de tijd te volgen zijn, zodat kan worden vastgesteld waar de kans op storingen het grootst is;

- AI draagt bij aan de levensduur van apparatuur: plotselinge en ernstige storingen kunnen fataal zijn voor de productieapparatuur. De subtiele signalen die nagenoeg altijd aan dergelijke storingen voorafgaan kunnen met AI tijdig worden herkend.

Wel geldt dat de zogeheten unsupervised AI-modellen daarbij vooralsnog nog minder performant zijn dan supervised modellen die zijn getraind op meerdere voorbeelden.

MAINTENANCE

Werd AI aanvankelijk voornamelijk gebruikt bij (proces)automatisering, robotica en procesoptimalisatie, nu gebeurt dit in toenemende mate ook bij onder meer productontwikkeling, logistiek en accountmanagement. Een toepassing die snel aan terrein wint is het gebruik van AI bij onderhoudswerkzaamheden.

Totaal productief onderhoud en AI

Bij deze vorm van onderhoud (Total Productive Maintenance, TPM) is er sprake van een systematische aanpak ter verbetering van de machinebeschikbaarheid, de kwaliteit en de veiligheid door gericht onderhoud aan machines en apparatuur. Kleine multidisciplinaire teams verbeteren op die manier stapsgewijs de Overall Equipment Effectiveness (OEE, zie kader) met de nadruk op het blijvend voorkomen van storingen. De rol van AI verschilt daarbij per type onderhoud.

Bij cognitief onderhoud

In dit geval − cognitive maintenance (CM), ook wel aangeduid als prescriptive maintenance – wordt onderhoud uitgevoerd op grond van reeds verwerkte informatie. Hierbij wordt gebruikmaakt van natuurlijke taalverwerking (zie kader) als interface tussen de operator en het machine-learningalgoritme dat de toestand van de applicatie monitort. Dit maakt communicatie met operators en technici mogelijk, bijvoorbeeld via chatbots of spraakinterfaces. Hierdoor kan het systeem snel reageren op vragen en problemen, de operators onderhoudsinstructies geven en aldus ondersteuning bieden bij de onderhoudswerkzaamheden.

Bij detectie en diagnose van fouten

Bij deze onderhoudsvorm (fault detection and diagnosis, FDD) is het uitgangspunt vroegtijdige identificatie en analyse van storingen of defecten teneinde de gevolgen zo veel mogelijk te minimaliseren. De AI-tool gebruikt daarbij geavanceerde algoritmen om fouten en storingen te detecteren en te diagnosticeren, en ook hierbij gebeurt dit met gegevens van diverse sensoren en andere bronnen teneinde patronen te identificeren en afwijkingen te detecteren die kunnen wijzen op assetproblemen.

Bij toestandsafhankelijk onderhoud (TAO)

Bij dit type onderhoud (condition-based maintenance) wordt na toetsing van de onderdeelstatus besloten of onderhoud wenselijk dan wel noodzakelijk is. AI interpreteert daarbij de data van sensoren en andere meetapparatuur die de assets bewaken. De AI-tool analyseert gegevens in real time en genereert waarschuwingen wanneer er afwijkingen worden gedetecteerd. Dit biedt de onderhoudsteams de gelegenheid snel in te ingrijpen voordat ernstige dan wel blijvende schade optreedt.

Gepland predictief onderhoud (PdM) en AI

Bij deze vorm van onderhoud (predictive maintenance) vindt op grond van data over de asset-conditie en met AI als voorspellend medium − ook visuele registratie kan daarbij een rol spelen − onderhoud plaats voordat het probleem zich voordoet. Er wordt gebruikgemaakt van machine learning-technieken voor de identificatie van gegevenspatronen en de detectie van afwijkingen. AI levert daarbij de volgende voordelen op:

- het voorkomen van productieverlies door mogelijke storingen te voorspellen op basis van gebruikstrends;

- het verhogen van de productiviteit van de werknemers door minder uitval van apparatuur;

- meer veiligheid doordat bekend is wanneer een apparaat een storing of defect gaat vertonen.

Predictief onderhoud kan een bijdrage leveren aan duurzaam werken door het energieverbruik op de productievloer en de noodzaak van dure in- en externe transportmiddelen terug te dringen, en door de nuttige levensduur van apparatuur te verlengen.

ONDERHOUDSPLANNINGSSYSTEEM EN AI

Een onderhoudsplanningssysteem maakt het mogelijk assets aan de hand van een uitgekiend onderhoudsschema zo optimaal mogelijk te laten functioneren. Daarnaast is het een bron van informatie inzake het uitgevoerde onderhoud en de prestaties van de betreffende asset(s). Niet zo vreemd dus dat AI voor een dergelijk systeem toegevoegde waarde heeft.

Planning

Onder invloed van machine-learningtechnieken kan AI gegevenspatronen identificeren en afwijkingen detecteren, waardoor problemen al in een vroeg stadium kunnen worden her- en onderkend. Onderhoud kan dan worden gepland op basis van de werkelijke behoeften van de assets, in plaats van op basis van een vooraf bepaald schema. AI kan zelfs een suggestie doen voor de onderhoudsplanning op basis van de orders, het machinepark en/of het benodigde onderhoud, zodat − in lijn met de OEE van de fabriek − de belangrijkste machines het eerst worden gerepareerd.

Gegevensbeheer

Een onderhoudsplanningssysteem kan ook worden gebruikt om gegevens te verzamelen over het onderhoudsproces en de prestaties van de assets. Middels de analyse van dergelijke data kan AI een bijdrage leveren aan verbetering van het onderhoudsproces, dit door aan te geven waar de verbetermogelijkheden liggen en door aanbevelingen te doen die ook daadwerkelijk tot dergelijke verbeteringen leiden.

AI draagt in algemene zin bij aan het verbeteren van productieprocessen

De combinatie 'AI – onderhoudsplanningssysteem' resulteert dus behalve in een optimalisatie van de onderhoudsplanning ook in een vermindering van de onderhoudskosten en verbetering van de beschikbaarheid en betrouwbaarheid van de assets.

GAMECHANGER

AI zal naar verwachting een grote impact hebben op de maak- en de verwerkende industrie. Binnen de onderhoudswereld is AI dankzij het vermogen realtime-informatie te bieden over de gesteldheid en prestaties van de machine een ware gamechanger. Het wordt namelijk mogelijk onderhoudsroutines af te stemmen op elke apparatuurset afzonderlijk in plaats van te werken volgens een strak gepland, overall schema. Onderhoudsprofessionals komen mede daardoor minder voor verrassingen te staan, en zijn in toenemende mate in staat grote assetproblemen als downtime en hoge correctieve onderhoudskosten voor te blijven.

Met medewerking van Actemium, Captic, Kapernikov, SPIE Nederland, UReason