Integrated engineering biedt antwoord op groeiende eisen van klant

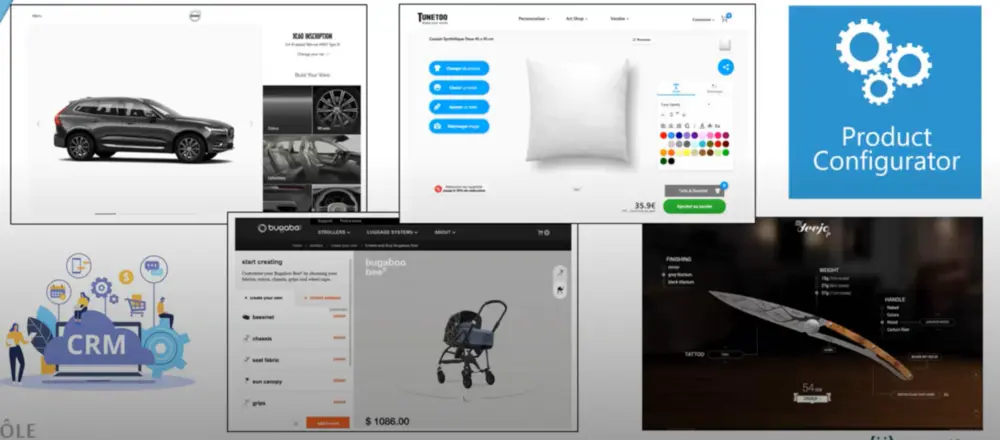

Er is een duidelijke trend aan de gang richting gepersonaliseerde producten. Klanten willen steeds vaker een stuk dat perfect beantwoordt aan al hun wensen. Als het even kan, moet ook de prijs betaalbaar blijven én de levertermijn moet liever vandaag dan morgen zijn. De vraag rest hoe we onze productie-omgeving kunnen aanpassen aan deze uitdagingen.

Variërend aanbod

We beginnen deze keer met een eenvoudige rekensom over varianten. Telt u gerust even mee. Bedrijf A verkoopt hippe schoenen. Eén bepaald model is beschikbaar van maat 36 tot 46 en in 6 verschillende kleuren. Om tegemoet te komen aan de wensen van klanten, zijn de schoenen verkrijgbaar met veters, velcro of als instapper.

Laat ons nu even berekenen hoeveel varianten er zijn van deze schoen. Er is ten eerste een linker en rechterschoen nodig, dus we starten al vanaf 2. Maal de 11 verschillende maten maakt dat 22. Maal de kleurendiversiteit is al 132 en tot slot maal 3 voor de diverse sluituitvoeringen. Voor één model moet het bedrijf dus liefst 396 varianten zien te verwerken. En dan zouden we ook nog type materiaal, zooluitvoering en prints kunnen toevoegen als multiplicator.

Hoe zorg je dat je deze enorme diversiteit kan produceren op je machinepark aan een aanvaardbaar tempo en tegen een beperkte kostprijs?

Integrated engineering is het antwoord

Integrated engineering is het antwoord en het thema was het centraal onderwerp in een webinar van Agoria. Bruno Labie, Industrie 4.0 coördinator van Pôle MecaTech, gaf de toehoorders enkele interessante inzichten mee: “Het einddoel moet altijd voorop blijven staan: een product dat beantwoordt aan de eisen van de klant. Daarnaast moet het zo makkelijk te maken, gebruiken en onderhouden zijn. Het bijhorende productieproces moet dan weer zo goedkoop mogelijk zijn, maar tegelijk betrouwbaar en flexibel. Tot slot komt daar ook nog een extra laag bovenop in de vorm van dienst na verkoop, verpakking, transport, levertermijnen. Integrated engineering is dus de moeder van zeer diverse kinderen.

Door deze diversiteit in factoren spelen er ook tegelijkertijd heel wat actoren een rol in het Integrated Engineering proces: het is een verhaal waarin niet alleen klant en leverancier een rol spelen, maar ook de diverse afdelingen binnen het productiebedrijf. Er is nood aan een nauwe samenwerking tussen al deze actoren om tot het gewenste resultaat te komen.”

Nieuwe benadering

“Tot de jaren negentig en zelfs nog een stuk in deze eeuw ging men uit van een lineaire sequentiële benadering voor het in de markt zetten van een product (zie afbeelding), waarbij elke afdeling zijn afgelijnd deel van het werk deed, met hoge schotten tussen elk echelon. Maar de wereld evolueert, en men werd geconfronteerd met een toenemende druk van klanten om sneller producten op de markt te brengen, en daar komt ook de evolutie bij richting een grotere personalisering van producten. Als het gaat om een eenvoudige personalisering, zoals pakweg de kleur van een velg, dan valt dat nog goed te integreren in het productiesysteem. Maar stel dat je klanten de mogelijkheid wil geven om hun naam ergens in te graveren, dan sta je toch voor een grotere uitdaging. De lineaire aanpak werkt dan niet meer optimaal, waardoor afdelingen verplicht werden om tegelijk aan de ontwikkeling te werken. Dat zorgt evenwel voor sterke uitdagingen rond onderlinge communicatie, structuur, feedbacksystemen, modulair werken en informatiedoorstroming.”

3 getuigenissen

GEPERSONALISEERDE MEUBELEN

Eric Reul is bedrijfsleider van het gelijknamige bedrijf, een producent van meubelen op maat. Hij vertelt hoe zijn bedrijf het aanpakt: “Wij zijn al van meet af aan in de productie van meubelen op maat. Personalisering zit dus sowieso al in ons DNA. Op een gegeven moment kregen we van een klant de vraag of het ook mogelijk was om de meubelen niet-geassembleerd te leveren omdat hij dat zelf wilde doen. Dat was voor ons het sein om een configuratiesysteem uit te bouwen, zodat de gebruiker zelf zijn op maat gemaakt meubel kon samenstellen om later te assembleren. Voor de klant zou dat een aanzienlijke kostenreductie betekenen. We opteerden ervoor om dit nieuwe concept onder de noemer Mydimm op de markt te brengen. Dat bestaat uit een gratis platform waarop de klant vanaf een basismeubel zijn eigen configuratie kan ontwikkelen. Via zeer eenvoudige icoontjes kan hij makkelijk alle mogelijke factoren aanpassen zodat hij een persoonlijk meubel krijgt. Als de klant iets wil dat onmogelijk is, krijgt hij een foutmelding. Het is zo makkelijk als een computerspelletje spelen. Bovendien wordt een bestelling onmiddellijk en automatisch doorgegeven aan de productie.”

“De rol van digitalisering is daarbij zeer belangrijk geweest. Onze klanten zijn ongeveer gelijk verdeeld tussen particulieren en meubelverkopers. Die laatste groep kunnen we dankzij digitalisering een bredere service aanbieden: ze kunnen niet alleen persoonlijk de meubelen ontwerpen en bekijken in 2D/3D, maar ook de plannen exporteren en hun offerte voor de eindklant creëren en personaliseren zonder dat ze zelf hoeven te investeren in software. Hij kan als het ware zijn producten volledig door ons laten maken.”

OP MAAT GEMAAKTE TREINSTELLEN

Ook bij treinbouwer Alstom worden - al gaat het hier om een volledig andere markt - op maat gemaakte producten geproduceerd. Eric Meunier vertelt hoe zij dat aanpakken: ”De spoorwegsector zit wat anders in elkaar, quasi elk treinstel is anders. Toch zijn er gelijkenissen met de meubelbouw. Onze klanten werken met andere technische systemen, onder andere klimatologische omstandigheden, beschikken over een ander voedingssysteem en noem maar op. Ook wij worden dus geconfronteerd met een grote diversiteit, maar om die te behappen doen we beroep op platforming. Die werkwijze kan je wat vergelijken met de automotive, we werken met een vast platform waaruit we vertrekken en daar kan de klant dan zijn eigen wensen aan toevoegen. Dat laat toe om de kosten te beperken, maar tegelijk kunnen we wel de internationale marktdiversiteit aan.”

“We volgen het Design For Quality-programma om de kwaliteit te borgen in ons proces. Dat is een systeem dat werkt op basis van diverse stappen in een ontwerpcyclus, die telkens via een checklist moeten geëvalueerd worden. Pas als die check geverifieerd is, kan overgegaan worden naar de volgende stap.”

MACHINES VOOR MEDISCH AFVAL

Amélie Matton is bedrijfsleidster van Ecosteryl uit Mons. Dat bedrijf produceert machines voor het verwerken van medisch afval. Zij vertelt ons wat meer over hun werkwijze: “Onze machines worden verkocht aan drie types klanten: ziekenhuizen, gespecialiseerde verwerkingsbedrijven en buitenlandse ministeries die zich veelal in derdewereldlanden bevinden. De wensen die onze klanten hebben zijn zeer divers. Soms moeten ze beantwoorden aan andere elektrische normen of opereren onder andere weersomstandigheden, we proberen die diversiteit zo laat mogelijk in ons proces in te brengen. Specifiek voor onze sector is er ook altijd een grote drang naar snelheid en flexibiliteit, want bij onze buitenlandse klanten staat de volksgezondheid soms op het spel. Dat was bijvoorbeeld het geval tijdens de Covid-19 pandemie. We moeten als producent dus zeer reactief zijn. “

“Ook wij proberen extra service aan te bieden aan onze klanten. Wij denken daarbij aan het capteren van data, dat toelaat om de machine optimaler te laten werken en te onderhouden. Data uit sensoren zouden ons ook kunnen helpen om de werkwijze van de klant beter te begrijpen. We zouden op basis daarvan voorstellen kunnen doen aan hen om de productiviteit te verbeteren. De extra technische inspanning daarvan is zeer beperkt, het leeuwendeel van het werk is achterhalen hoe we de binnenkomende informatie zo effectief mogelijk kunnen omturnen in acties.”