L'ingénierie intégrée répond aux exigences croissantes des clients

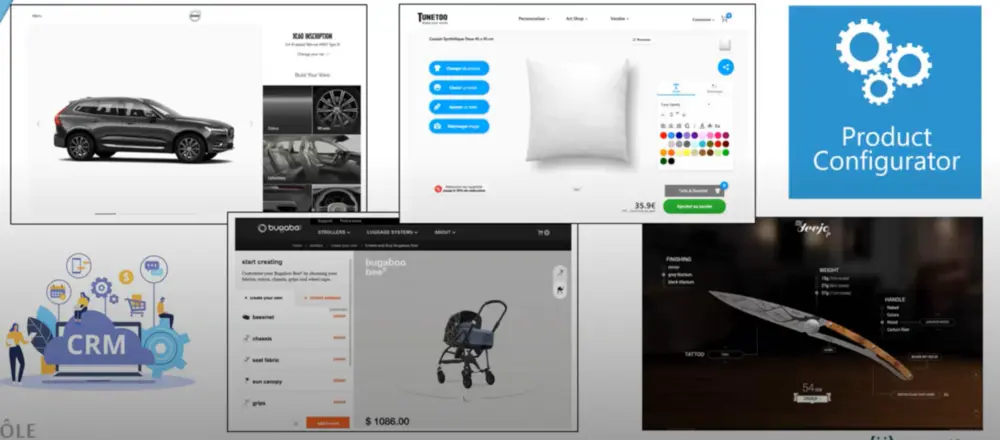

La tendance est clairement à la personnalisation des produits. De plus en plus souvent, les clients veulent un article qui réponde parfaitement à tous leurs souhaits. Et si possible, à un prix abordable et livré le plus tôt possible. La question est de savoir comment adapter notre environnement de production à ces défis.

Une offre variée

Nous commencerons cette fois par un simple calcul sur les variantes. Comptez avec nous. L'entreprise A vend des chaussures à la mode. Un modèle particulier est disponible du 36 au 46 et dans 6 coloris différents. Pour répondre aux besoins des clients, les chaussures sont disponibles avec des lacets, avec du velcro ou en version mocassin.

Calculons maintenant combien de variantes il existe de cette chaussure. Tout d'abord, il faut une chaussure gauche et une chaussure droite, donc on part déjà de 2. En multipliant par les 11 tailles différentes, on arrive à 22. En multipliant par la diversité des couleurs, on arrive à 132 et enfin on multiplie par 3 pour les différents types de fermeture. Ainsi, pour un seul modèle, l'entreprise doit traiter pas moins de 396 variantes. Sans parler qu'on pourrait aussi ajouter d'autres multiplicateurs comme le matériau, le type de semelle et les imprimés.

Comment faire en sorte de pouvoir produire cette énorme diversité sur votre parc de machines à un rythme acceptable et à un coût limité?

La réponse est l'ingénierie intégrée

La réponse est l'ingénierie intégrée. C'était le thème central d'un webinaire d'Agoria. Bruno Labie, coordinateur Industrie 4.0 au Pôle MecaTech, a donné à l'auditoire des indications intéressantes: "L'objectif final doit toujours être prioritaire: on veut un produit qui réponde aux exigences du client. En outre, ce produit doit être facile à fabriquer, à utiliser et à entretenir. Le processus de production correspondant doit être aussi bon marché que possible, mais en même temps fiable et flexible. Enfin, il y a une couche supplémentaire qui comprend le service après-vente, l'emballage, le transport et les délais de livraison. L'ingénierie intégrée est donc la mère d'enfants très divers.

En raison de cette diversité de facteurs, de nombreux acteurs sont impliqués dans le processus d'ingénierie intégrée: il s'agit d'une histoire dans laquelle non seulement le client et le fournisseur jouent un rôle, mais aussi les différents départements de l'entreprise de fabrication. Une coopération étroite entre tous ces acteurs est nécessaire pour atteindre le résultat souhaité."

Nouvelle approche

"Jusque dans les années 90 et même un peu au cours de ce siècle, l'approche de la mise sur le marché d'un produit était linéaire et séquentielle (voir illustration), chaque département effectuant sa partie définie du travail, avec des cloisons entre chaque échelon. Mais le monde évolue, et nous avons été confrontés à une pression croissante de la part des clients pour que les produits soient commercialisés plus rapidement. A cela s'ajoute une évolution vers une plus grande personnalisation des produits. Lorsqu'il s'agit d'une personnalisation simple, comme la couleur d'une jante, il est facile de l'intégrer au système de production. Mais si vous souhaitez offrir à vos clients la possibilité de faire graver leur nom sur un objet, le défi est plus grand. L'approche linéaire ne fonctionnant plus de manière optimale, les départements sont contraints de travailler simultanément sur le développement. Cependant, cela crée de gros défis autour de la communication mutuelle, de la structure, des systèmes de retour d'information, du travail modulaire et du flux d'informations."

3 témoignages

MEUBLES PERSONNALISÉS

Eric Reul est directeur de l'entreprise du même nom, un fabricant de meubles personnalisés. Il explique comment son entreprise s'y prend: "Nous nous sommes lancés dans la production de meubles sur mesure dès le début. La personnalisation est donc gravée dans notre ADN. A un moment donné, un client nous a demandé s'il était possible de livrer les meubles non montés, car il voulait le faire lui-même. Ce fut le signal pour nous de développer un système de configuration, afin que l'utilisateur puisse composer son propre meuble sur mesure qui sera monté ultérieurement. Pour le client, cela signifiait une réduction considérable des coûts. Nous avons décidé de commercialiser ce nouveau concept sous le nom de Mydimm. Il s'agit d'une plateforme gratuite sur laquelle le client peut développer sa propre configuration à partir d'un meuble de base. Grâce à des icônes très simples, le client peut facilement ajuster tous les facteurs possibles afin d'obtenir des meubles personnalisés. Si le client souhaite quelque chose qui n'est pas possible, un message d'erreur s'affiche. C'est aussi simple que de jouer à un jeu vidéo. De plus, la commande est immédiatement et automatiquement transmise à la production."

"Le rôle de la numérisation a été très important dans ce domaine. Notre clientèle se répartit à parts à peu près égales entre les particuliers et les détaillants de meubles. Grâce à la numérisation, nous pouvons offrir à ces derniers un service plus large: ils peuvent non seulement concevoir et visualiser personnellement les meubles en 2D/3D, mais aussi exporter les plans et créer et personnaliser leur offre pour le client final sans devoir investir eux-mêmes dans un logiciel. Ils peuvent, en quelque sorte, faire fabriquer leurs produits entièrement par nous."

Trains sur mesure

Le constructeur de trains Alstom fabrique également des produits sur mesure, mais il s'agit d'un marché complètement différent. Eric Meunier explique comment ils s'y prennent: "Le secteur ferroviaire est quelque peu différent car presque chaque train est différent. Néanmoins, il existe des similitudes avec la construction de meubles. Nos clients travaillent avec des systèmes techniques différents, dans des conditions climatiques différentes, avec un système d'alimentation différent, etc. Nous sommes donc nous aussi confrontés à une grande diversité, mais pour y faire face, nous utilisons la plateforme. Nous partons d'une plateforme fixe à laquelle le client peut ensuite ajouter ses propres souhaits. Cela nous permet de maintenir les coûts à un niveau bas tout en étant capables de gérer la diversité du marché international."

"Nous suivons le programme Design For Quality pour garantir la qualité de nos processus. Il s'agit d'un système qui fonctionne sur base de différentes étapes d'un cycle de conception, chacune d'entre elles devant être évaluée à l'aide d'une liste de contrôle. Ce n'est que lorsque le contrôle est vérifié que nous pouvons passer à l'étape suivante.

MACHINES POUR LES DÉCHETS MÉDICAUX

Amélie Matton est la directrice d'Ecosteryl à Mons. Cette entreprise produit des machines pour le traitement des déchets médicaux. Nos machines sont vendues à trois types de clients: les hôpitaux, les entreprises de traitement spécialisé et les ministères des affaires étrangères, souvent dans les pays du tiers monde. Les exigences de nos clients sont très diverses. Ils doivent parfois respecter des normes électriques différentes ou fonctionner dans des conditions météorologiques différentes; nous essayons d'intégrer cette diversité dans notre processus le plus tard possible. Spécifiquement pour notre secteur, il y a aussi un grand besoin de rapidité et de flexibilité, car chez nos clients étrangers, la santé publique est parfois en jeu. Ce fut le cas, par exemple, lors de la pandémie de Covid-19. En tant que producteur, nous devons donc être très réactifs. "

"Nous essayons également d'offrir un service supplémentaire à nos clients. Nous pensons à la saisie des données, qui permet d'exploiter et d'entretenir la machine de manière optimale. Les données provenant des capteurs pourraient également nous aider à mieux comprendre la façon de travailler du client. Nous pourrions leur faire des suggestions sur base de ces données pour améliorer la productivité. L'effort technique supplémentaire est très limité, le gros du travail consiste à trouver comment transformer les informations entrantes en actions aussi efficacement que possible."