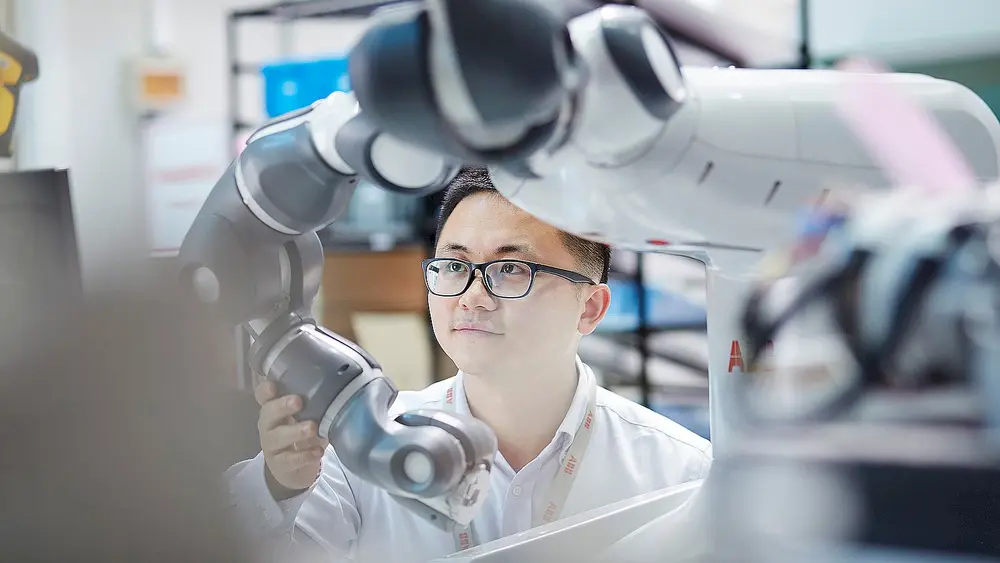

Cobot en robot steeds meer op elkaars terrein

Een cobot is snel in te zetten, flexibel, makkelijk te bedienen en collaboratief. Die specifieke voordelen maken hen geschikt voor een brede keur aan applicaties, al is er altijd een grijze zone tussen cobot en robot. Wanneer kiest u welke oplossing?

Belangrijkste parameters

Payload

Zwaar = robot en licht = cobot. Dat is zowat de arbitraire opdeling die we sinds mensenheugenis maken tussen beide. Bij de traditionele robotsystemen zijn er al langer systemen om de kleinere gewichten te behandelen – SCARA robots bijvoorbeeld – en ook de cobots werden aanvankelijk in die toepassingen ingedeeld.

De cobotproducenten zaten de afgelopen jaren niet stil en de maximale payload van cobots is sterk gegroeid, waardoor er meer applicaties mogelijk zijn. Zelfs payloads van meer dan 30 kg zijn ondertussen mogelijk, al zullen de voordelen van een cobot verminderen naargelang het gewicht van de last stijgt. Wel is het zo dat er voor bepaalde toepassingen – denk aan beperkte ruimtes of veelvuldig contact met personen – steeds meer aan cobots gedacht kan worden.

Veiligheid

Een cobot is veilig; een robot moet in een kooi. Was het maar zo eenvoudig. De misvatting dat een cobot sowieso veiliger is dan een robot is wellicht terug te voeren tot de beperkte payload en snelheid die ooit kenmerkend waren voor de cobot. Vergis u evenwel niet, want het is nog altijd vooral de applicatie die bepaalt hoe veilig het toestel is.

Voor een cobot gelden dezelfde veiligheidsvereisten als voor eender welke machine, met daarnaast de specifieke regels uit de ISO/TS 15066 die onder meer de combinatie van werknemer en machine behandelen. Een eerste stap is en blijft de risicobeoordeling, in de volksmond vaak onterecht verengd tot de risicoanalyse. In de risicobeoordeling volgens de bekende norm EN ISO 12100 worden een aantal stappen doorlopen:

- Aangeven van de grenzen van de applicatie: wat gebeurt er, wat is het werkgebied, waar is er menselijke interactie, welke machines zijn er actief ...

- De identificatie van gevaren en nagaan of aan de eisen van de norm wordt voldaan

- De risico-inschatting

- De risico-evaluatie, waarbij op basis van de eisen uit de norm 12100 risico reducerende maatregelen getroffen worden, waarna de beoordeling opnieuw doorlopen moet worden

De ISO 15066 – eigenlijk een technical specification – geeft aan hoe er omgegaan moet worden met de krachten en drukken op het menselijk lichaam en wat de acceptabele grenzen zijn. Er worden in de norm drie grootheden aangehaald om dit risico aan te duiden:

- Maximale kracht [F, Newton]

- Maximale druk per oppervlakte [P, Newton/cm2]

- Maximale snelheid [v, mm/s]

Deze drie parameters worden bepaald op basis van de gevarenzone en het mogelijke risico. Een vinger kan andere krachten en drukken aan dan een been. Per zone dient bepaald te worden wat de maximale waarden mogen zijn. Deze zijn allemaal terug te vinden in de norm.

Het is nog altijd de applicatie die bepaalt hoe veilig het toestel is

Als basisregel wordt er in eerste instantie vanuit gegaan dat de maximale kracht op dat deel van het lichaam bepaald wordt in de instelling van de cobot. Wanneer hiermee gerekend wordt als uitgangspunt, kan er door middel van het oppervlak van het contactpunt (in cm2) berekend worden wat de maximale contactdruk is op dat punt.

Het idee dat de cobot zomaar opgenomen kan worden en ergens elders ingezet, moet dus wat genuanceerd worden, want ook hier is een integrale benadering nodig van de veiligheid. Niet alleen de normering past zich aan de cobottechnologie aan, ook de veiligheidstechnologie wordt performanter.

Toestellen werkten aanvankelijk met een registratie van de waargenomen krachten op een load cell, waarbij elke meting geverifieerd werd ten opzichte van de verwachte kracht die op die cell zou moeten staan. Zodra die vergelijking niet meer klopt – door een onverwachte aanraking van de operator – werd er een foutsignaal gegenereerd. Vandaag wordt eerder gebruikgemaakt van koppelopnemers die rechtstreeks op de drive de verschillen kunnen waarnemen.

Precisie

Herhaalbaarheid is uitermate belangrijk in vele toepassingen en geeft de mate van overeenstemming aan tussen verschillende posities die door de eindeffector van de samenwerkende robot worden bereikt voor dezelfde positie. Zijn cobots hier geschikt voor? Ja en nee, luidt het antwoord. Op zich is een cobot minder goed geschikt om nauwkeurigheid in het micronbereik te bekomen. Wél kan dit vandaag bereikt worden door de randapparatuur, zoals de grijpers en toegevoegde sensoren.

Snelheid

Het aantal handelingen per minuut is een volgende belangrijke factor. Voor voortdurend snel en repetitief werk wordt meestal aan een robot gedacht. Maar snelheid zegt op zich weinig, want eerder besproken factoren zoals herhaalnauwkeurigheid en gewicht spelen bijvoorbeeld een rol. In gevallen waarbij pakweg 50 picks per minuut gerealiseerd moeten worden, kan het zelfs nodig zijn om meerdere systemen naast elkaar te gebruiken. Soms kan de oplossing dus een combinatie van cobot en robot zijn.

Kost

Een van de grootste verschillen tussen een industriële robot en een cobot is de kostprijs. Voor wie een directie heeft die vooral naar de offertecijfers kijkt, kan het eenvoudiger zijn om de aanschaf van een cobot te rechtvaardigen. Niet alleen zijn de aanloopkosten van cobots lager, ook de lopende kosten (zoals energie en onderhoud) zijn over het algemeen lager. Cobots hebben doorgaans een ROI van minder dan een jaar.

Flexibiliteit

Een traditionele industriële robot betekent ook het opteren voor een vaste indeling: zodra een industriële robot een bepaalde taak toebedeeld krijgt, is dat waarschijnlijk zo voor langere tijd. Voor sommige applicaties is dat ideaal, maar er zijn ook toepassingen die baat hebben bij een meer flexibele inplanting.

De mogelijkheid om een cobot makkelijker te herprogrammeren en aan te passen via een breed scala aan gespecialiseerde grijpers, sensoren, componenten en software betekent dat een enkele cobot een verscheidenheid aan functies kan uitvoeren. Wel niet te vergeten: een eerste cobot betekent een aanpassing voor elke laag in de bedrijfsvoering. Of uw personeel klaar is voor een cobot in hun midden hangt af van de bereidheid om te leren wat er nodig is om die te programmeren, te bedienen en te onderhouden.

Soms kan de oplossing een combinatie van cobot en robot zijn

Veel hangt af van de plaats die de cobot toebedeeld krijgt in het proces: als die bijvoorbeeld een monotone taak overneemt, zal er weinig tegenkanting zijn. Als ook de zelfredzaamheid van het personeel goed verzorgd wordt door een goede opleiding, kan er zelfs een omgekeerd effect bereikt worden: werknemers staan dan net positiever tegenover de komst van nieuwe technologie.

Met de komst van makkelijk programmeerbare no-code robotica wordt interactie met robots verder gefaciliteerd. De mythe dat mensen overbodig worden, zal vervagen wanneer werknemers beseffen dat werken met cobots aangenaam en technisch toegankelijk kan zijn, en dat de productie exponentieel zal toenemen doordat één menselijke operator vier of meer cobots aan de gang kan houden.

Of uw bedrijf er klaar voor is, hangt vooral af van de aard van de productieopdrachten. Cobots zijn ideaal om repetitieve of niet-ergonomische taken over te nemen bij variabele productieruns, waarbij nog steeds een mens een deel van het werk moet doen.

We moeten de werkplek steeds meer zien als een dynamische, hybride toepassing van verschillende creatieve oplossingen. Of een mens, een robot of een cobot het werk moet doen, maakt in principe weinig uit: het is de aard van de taak die bepaalt welke oplossing het meest geschikt is.

Hybride werken

Veelal wordt een cobot gezien als een "nieuwe" oplossing, die een andere oplossing vervangt. Die benadering is echter niet 100% correct. Zo is er het voorbeeld van een klein bedrijf dat drie automatische conventionele zaagmachines aankocht om ramen en deuren te produceren. Uiteraard wilden ze deze machines zo goed als mogelijk benutten, maar dat is vandaag niet evident. Operatoren zijn moeilijk te vinden en bovendien is avond- en nachtwerk duur.

De oplossing bestond erin om drie cobots te voorzien die na de standaardwerkuren de belading overnemen van de operator. Uiteraard had dit de nodige invloed op het productieproces, want de cobots werden ingezet om de eenvoudige taken uit te voeren. De moeilijkste taken – waarvoor meer controle en manuele behandeling vereist is – worden door de operatoren uitgevoerd.

Het is met andere woorden een win-winsituatie: voor het bedrijf betekent het een goedkope manier om het machinepark beter te benutten en voor de werknemers wordt het meest repetitieve werk nu overgenomen door een cobot.

Vergelijk geen appels met peren

Tot slot geven we ook nog graag mee dat vergelijken tussen diverse aanbieders prima is, maar let erop dat u de juiste specificaties naast elkaar legt. Zo kunnen onder meer de maximale payload en het bereik van de armen verschillend berekend worden. Bovendien oefent ook de gebruikte end-of-arm tooling een duidelijke invloed uit op de werking en de veiligheid. De gebruiker moet de exacte payload van zijn stuk daarom best verifiëren nadat de tool gemonteerd werd op zijn cobot.