Verspanende industrie staat aan vooravond volgende stappen

Automatiseren is veel meer dan robotiseren

Robots en cobots zijn in veel machinefabrieken niet meer weg te denken bij de CNC-frees- en -draaimachines. Waar kostenbesparingen vroeger de grootste drijfveer waren om een machine automatisch te beladen, is dat tegenwoordig veel meer het gebrek aan personeel, het effectiever willen inzetten van de schaarse vakmensen én de productie flexibeler maken, omdat doorlooptijden korter worden en het steeds vaker hollen of stilstaan is.

Meer robots inzetten onvoldoende

Zal de vraag naar robots in de verspanende industrie nog verder toenemen? Ongetwijfeld. Maar nog meer robots de machinefabrieken binnen halen zonder naar de totale workflow te kijken, zal onvoldoende zijn om in te spelen op de trend om de productie te flexibiliseren, te laten groeien en minder manafhankelijk te maken.

Een robot – of een cobot – aan een CNC-machine vergroot het aantal uren dat je met zo’n machine kunt produceren, maar het creëert knelpunten op andere plaatsen in het proces. Want elke robotcel moet overdag geladen worden met nieuw materiaal; de gereedschappen moeten ingesteld worden en de volgende ochtend zijn operators eerst bezig met het uitladen van de componenten die ’s nachts gefreesd of gedraaid zijn.

Met slimme automatiseringsconcepten hebben de system integrators de autonomie van zo’n geavanceerde cel weliswaar weten te verlegen tot méér dan een weekend, de vraag is of dit voor de toekomst voldoende zal zijn.

Logistieke activiteiten los zien van de verspanende

In de toekomst moeten we afstappen van het idee dat bij elke één of twee CNC-machines een robot met laadmogelijkheden staat. Er moet een scheiding komen tussen de logistieke activiteiten in de verspaning en het echte verspanen zelf.

Bedrijven die hierin slagen, zetten de stap naar functiedifferentiatie. Het frezen en draaien wordt overgelaten aan de specialisten; de logistiek kan door logistieke medewerkers worden gedaan of op langere termijn door AGV’s met cobots of misschien wel humanoïde robots.

Verschillende oplossingen

Hoe ziet zo’n concept er uit? Er zijn verschillende oplossingen denkbaar, en de kern is altijd gelijk. Materialen, opspanmiddelen, gereedschappen en afgewerkte componenten worden centraal in een volledig geautomatiseerd magazijn opgeslagen. Bij de CNC-machine zelf houdt men eigenlijk slechts de voorraad aan die voor de volgende productierun nodig is. Doordat men opspanmiddelen en gereedschappen centraal gaat opslaan en het dankzij Artificiële Intelligentie makkelijker kan beheren, kan men de gereedschappenvoorraad reduceren.

Inzicht in de voorraad en het gebruik van snijgereedschappen kan direct tot kostenbesparingen leiden, én een efficiëntere productie

De laatste jaren zie je bij geautomatiseerde CNC-machines steeds grotere gereedschapsmagazijnen staan. Losse magazijnen met twee tot driehonderd posities – en soms nog meer – zijn geen uitzondering meer. In de huidige tijd zijn dit goede oplossingen; in de toekomst zal het een enorm beslag leggen op het investeringsbudget van een bedrijf.

Een centrale opslag maakt het makkelijker om gereedschappen efficiënter in te zetten door ze over meerdere machines te delen. Het fysieke transport naar de machine gebeurt ofwel doordat de CNC-machine geïntegreerd is in het logistieke opslagsysteem, ofwel gaat men hiervoor AGV’s met daarop cobots inzetten. Op de EMO Hannover werden deze laatste systemen twee jaar geleden al gedemonstreerd, toen nog als concept, maar de eerste toepassingen zijn er al.

Tooling optimaliseren

Voordat men deze stap zet, kan men beginnen met het optimaliseren van het gereedschapsbeheer. Maakbedrijven hebben dikwijls geen volledig beeld van de kosten die ze jaarlijks kwijt zijn aan gereedschappen. Deze kunnen fors oplopen.

Inzicht in de voorraad en het gebruik van snijgereedschappen (inclusief hun houders) kan direct tot kostenbesparingen leiden, én een efficiëntere productie. Werken met een gereedschapsbeheersysteem is eveneens een vorm van automatisering. Het bedrijf krijgt hiermee niet alleen een beter inzicht in de voorraad en het gebruik – en kan op die cijfers sturen – het scheelt ook direct tijd in de werkvoorbereiding als deze data beschikbaar zijn voor CAM-programmeren.

Omdat men met actuele gereedschapsdata werkt, kent men de standtijd van de gereedschappen; voorinsteldata worden automatisch uitgewisseld met de machinebesturing zodat hier geen fouten kunnen ontstaan. En omdat de locatie van elk gereedschap bekend is, wordt zoektijd vermeden en voorkomt men extra kosten omdat men geen onnodige voorraden hoeft aan te houden.

Gereedschappen automatisch instellen

De volgende stap qua automatisering is het samenstellen van een gereedschap door een cobot. Dergelijke gereedschapcellen zie je zelden in een bedrijf, maar ze zijn er wel al. Op basis van de productieplanning gaat zo’n geautomatiseerde cel automatisch de gereedschappen samenstellen, krimpen, meten.

Behalve het tekort aan vakmensen compenseren, wordt een andere uitdaging voor verspanende bedrijven het verkorten van de doorlooptijd

Of een dergelijke investering op dit moment al loont, hangt af van hoeveel gereedschappen men per dag moet samenstellen. In de toekomst zullen de kosten hiervan ongetwijfeld dalen, net als destijds bij de introductie van de eerste robotlaadsystemen.

Workflow digitaliseren

Behalve het tekort aan vakmensen compenseren, wordt een andere uitdaging voor verspanende bedrijven het verkorten van de doorlooptijd. Dat kan als men de workflow in een bedrijf digitaliseert.

Het digitaliseren van de informatiestroom in de fabriek wordt niet vaak gezien als automatisering, maar is dat in principe wel. In hoeveel bedrijven gaan er nog plastic mapjes met geprinte orderbonnen de fabriek in? Een gekleurd mapje is in veel fabrieken een teken dat er spoed bij is. Wie door machinefabrieken loopt, ziet de mapjes met de instructies en 2D-tekeningen overal liggen, in kisten met gezaagd materiaal of bij kisten vol met halffabricaten die wachten op de volgende productiestap.

De technologie om papierloos te werken is nochtans klaar en beschikbaar. Deze stap is essentieel om met minder vakmensen meer te produceren tegen een lagere kostprijs en met een hoge kwaliteit. ERP-systemen zijn inmiddels gangbaar in de metaalindustrie; MES-systemen nog niet. MES-software is de schakel tussen de machines en het ERP-systeem.

Inzicht zorgt voor optimalisatie

Door de informatiestroom te digitaliseren kan men de productiestappen optimaliseren zodat men meer inzicht krijgt. Ook de vakmensen op de vloer krijgen beter inzicht omdat ze zicht hebben op de orders die eraan komen, zonder dat ze hierdoor in alle plastic mapjes moeten gaan kijken.

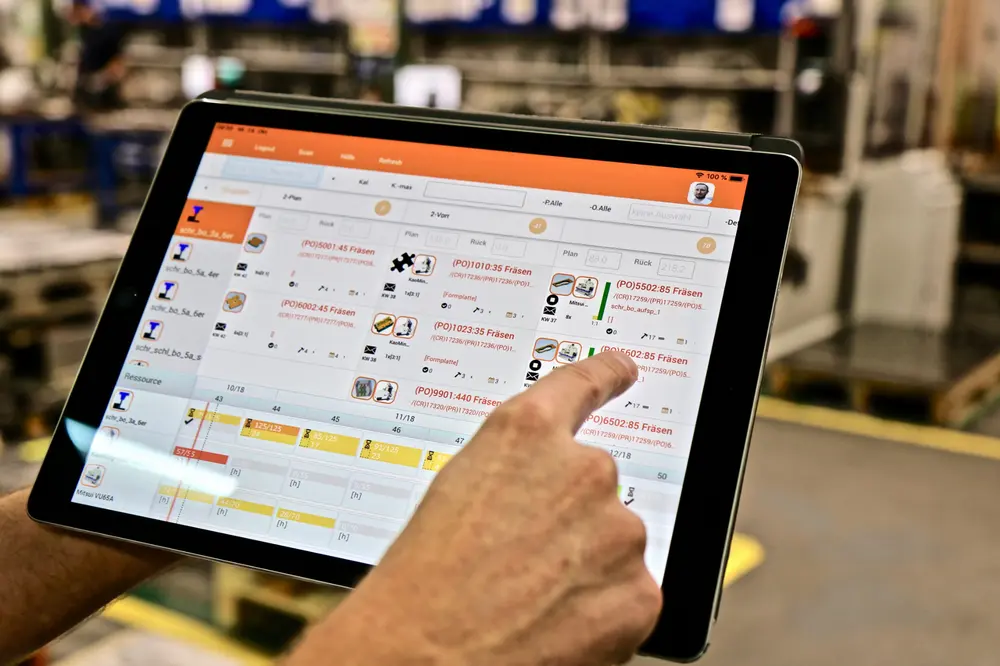

Operators krijgen veel eerder dan nu een signaal dat ze een bepaalde handeling moeten doen om ervoor te zorgen dat de productie tijdig kan starten. Steeds meer geavanceerde planningssystemen zoeken de optimale productieplanning, rekening houdend met de capaciteit en de orders die afgewerkt moeten worden.

Een bijkomende reden om de informatiestroom te digitaliseren is dat men zo in de komende jaren gemakkelijker kan voldoende aan de verplichtingen van de Europese Unie om zaken als CO2-emissie in de productie bij te houden op productniveau. Ook het productpaspoort dat de EU gaat eisen, zal zoveel informatie vragen dat men dit eigenlijk wel digitaal moet gaan verzamelen.

Digitalisering zorgt ook voor feedback vanuit de productie. Knelpunten worden vroegtijdig zichtbaar, zodat men op tijd kan ingrijpen. Dit leidt tot meer rust in de productie; men hoeft minder brandjes te blussen, wat uiteindelijk de kwaliteit ten goede komt. In de toekomst zal AI de processen op basis van realtime data gaan bijsturen omdat de algoritmes op basis van Machine Learning kunnen voorspellen hoe men de productie moet bijsturen.

Automatisch de machine programmeren

Een ander voordeel van digitalisering is de toepassing van 'Model Based Definition', of in elk geval het deels automatisch programmeren van CNC-werkstukken. Veel producten worden tegenwoordig met CAD-software ontworpen; er is dus een 3D-model beschikbaar. Daar worden vaak weer 2D-tekeningen van gemaakt met daarop de specificaties zoals toleranties.

CAM-software kan tegenwoordig STEP-files inlezen. De conversie verloopt nog niet vlekkeloos, maar men kan op deze manier wel een deel van het programmeerwerk automatiseren. Deze oplossingen zijn er al via CAM-software, alsook via speciale uitvoeringen van de machinebesturing. Met de snelle opmars van artificiële intelligentie zal dit alleen maar meer en beter worden.

Kwaliteitscontrole automatiseren

Een andere automatiseringsstap die nog veel productiebedrijven kunnen zetten, is de kwaliteitscontrole. Zeker in de hightech industrie vragen klanten steeds vaker om meetrapporten. Dit heeft tot een toenemende druk op de meetkamers geleid.

De meettechnologie is al zover dat men ook naast de machine kan meten of in de productiecel. Bij vergelijkend meten wordt een werkstuk vergeleken met een mastermodel, dat naast de meetmachine bewaard wordt, zodat temperatuur geen invloed heeft. In de absolute meetmachines van de laatste generatie werkt men met temperatuursensoren die de werkstuktemperatuur meten en daarvoor corrigeren.

Voor het meten naast de machine zijn tegenwoordig ook scantechnieken beschikbaar. Alles is zo gemaakt dat de operator geen meettechnicus hoeft te zijn; sterker nog, de meeste systemen worden door een robot of cobot beladen en opereren autonoom. Een pluspunt van meten naast de machine is dat men deze meetgegevens kan gebruiken als input voor de machinebesturing.

Wanneer de meetresultaten een oplopende waarde aanwijzen, kan men vóórdat de tolerantiegrens wordt overschreden de machine-offset aanpassen. Afkeur tijdens onbemande productie-uren wordt zo vermeden.

Capaciteit vrijmaken

Automatisering wordt dikwijls vereenzelvigd met robotisering. In de verspaning doe je het begrip hiermee tekort, omdat bedrijven door het hele proces te digitaliseren tot een veel optimalere productie komen. Hiermee maakt men capaciteit vrij zonder dat men moet investeren in méér machinecapaciteit en méér mankracht, die komende jaren steeds minder beschikbaar zal zijn.

Komt de humanoïde robot ook naar de industrie?

Het laatste jaar is er wereldwijd veel geld geïnvesteerd in de ontwikkeling van humanoïde robots, de robots met armen en benen. Deze technologie heeft een vlucht genomen vanwege de exponentiële ontwikkeling van artificiële intelligentie. Niet iedereen is overtuigd dat dit type robot naar de industrie komt, maar bedrijven zoals Mercedes en BMW experimenteren er wel mee in hun fabrieken.

En waarom zou zo’n ‘menselijke’ robot geen logistieke taken kunnen uitvoeren, als alternatief voor de cobot op een AGV? De zwakke punten zijn momenteel nog de beperkte batterijduur: de robot moet vaak terug naar het laadstation; én het ontbreken van plug-and-playsoftware. Er worden wel humanoïde robots voor minder dan $ 10.000 aangeboden, de software die nodig is voor een specifieke applicatie moet men dan zelf ontwikkelen. Dat staat een doorbraak in de weg. Maar hoe lang?