Kwalitatieve tandwielenproductie

dankzij digitalisering

VCST haalde eerder dit jaar de felbegeerde Factory of the Future Award binnen. Een belangrijke mijlpaal voor het bedrijf dat in de zeer veeleisende en snel veranderende automotivesector opereert.

Vehicle Components, Systems & Transmissions

Ooit stond de afkorting voor 'Volvo Cars Sint-Truiden', vandaag is de link met Volvo uit de naam verdwenen en is VCST voluit 'Vehicle Components, Systems & Transmissions' geworden. Het bedrijf ontwikkelt en produceert onder meer hoogperformante tandwielen op maat voor diverse spelers in de auto-industrie.

VCST opereert onder de vleugels van de BMT-groep, waarin onder andere ook bedrijven actief zijn die systemen ontwikkelen voor de luchtvaart, de glassector en de aandrijfindustrie. Dat VCST opereert onder de vleugels van BMT is meteen een belangrijk gegeven, want het bedrijf fungeert vaak als pilootfabriek voor de groep. Innovaties worden bij VCST voor het eerst geïmplementeerd, daarna worden zij ook bij de andere leden van de groep ingevoerd.

Hoogperformante tandwielen

Vicepresident Eddy Van Steyvoort vertelt ons eerst wat over de activiteiten en klanten van VCST: "Wij ontwikkelen én produceren tandwielen voor componentenbouwers. Uiteindelijk komen die tandwielen terecht in motoren en versnellingsbakken van lightweight commercial trucks en vrachtwagens. Dat is altijd maatwerk, want elke klant heeft eigen specificaties voor de motor die zij bouwen. Dat betekent dat zowel R&D als een hoogkwalitatieve productie enorm belangrijk zijn bij ons. Daarom zijn we continu op zoek naar innovaties. In die zin is de toekenning van een Factory of the Future Award een prima indicatie dat we op de goede weg zijn."

Stevige uitdagingen in de sector

"In de automotivesector zijn er zeer diverse en specifieke uitdagingen. Sommige daarvan zijn al sinds mensenheugenis van kracht, zoals hoge kwaliteitsstandaarden, snelle time-to-market en de zeer prijsgedreven benadering. In de loop der jaren kwamen daar ook vereisten zoals traceability en een laag gewicht bij, en de komst van e-mobility legt ook de focus op bijvoorbeeld geluidsproductie. Tandwielen voor de aandrijvingen in EV's moeten hogere rpm-waarden (rotations per minute) aankunnen."

"De strengere kwaliteitseisen worden ook weerspiegeld in de zogenaamde NVH-vereisten (Noise, Vibration & Hardness), die we moeten meenemen in de ontwikkeling en productie van onze componenten; maar daar kom ik later op terug. Bovendien hanteren wij een design-for-infinite-lifebenadering. Dat vertegenwoordigt uiteraard een zekere kost, maar het geeft ons wel een zeer degelijke reputatie. In 36 jaar hadden we slechts twee zogenaamde field issues. Bovendien zit alles hier onder één dak: van ontwikkeling tot productie."

Meetdata centraal

"Kwaliteit en betrouwbaarheid zijn uiteraard belangrijk, maar zeker in deze sector betekent stilstaan achteruitgaan. We voelden de nood aan een kortere time-to-market en meer flexibiliteit, kortom meer efficiëntie. We wilden bovendien ook een verregaande transparantie creëren voor onze klanten. Je ziet vandaag overal een grotere openheid opduiken in het logistieke proces, waarbij klanten bijvoorbeeld in real time de status van hun orders kunnen volgen, maar wij wilden dit ook voor de kwaliteitsbenadering. Een volledige transparantie voor klanten rond kwaliteitsdata: dat was ons streven."

"Dat vraagt overigens niet alleen van ons de nodige openheid, want ook de feedback van klanten is zeer belangrijk voor dit type producten. Zij voeren bijvoorbeeld end-of-linetesten uit op hun aandrijflijn. Die informatie is ook voor ons zeer waardevol, want het laat toe om ons systeem en product verder te verbeteren. Het is voor iedereen met andere woorden een win-winsituatie. De vraag was hoe we dat het best konden implementeren. We kozen voor een visie op lange termijn, de coronacrisis had bijvoorbeeld geen impact op onze acties."

Manager Business Transformation Tim Polleunis vertelt hoe die benadering op de werkvloer doorgevoerd werd: "Zoals gezegd is het vermijden van vibraties – en dus lawaai – één van de belangrijkste vereisten die we voor tandwielen vooropstellen. Maar ook in het algemeen is kwaliteit een zeer belangrijke factor. In de auto-industrie zijn onderdelen van slechte kwaliteit gewoon geen optie. Als een klant een klacht heeft, kan een volledige inspectie gevraagd worden. Dat resulteert in een zekere stilstand, die een aanzienlijke impact kan hebben op de marges. En dan zwijg ik nog over de kosten voor een mogelijke terugroepactie."

"Onze productiefaciliteit is al in hoge mate geautomatiseerd en van een hoog niveau, maar rond kwaliteit werkten we bijvoorbeeld nog hoofdzakelijk met papieren processen en op losse systemen, die als het ware in silo's werkten. Automatisering en digitalisatie van deze workflows en processen waren daarom voor de hand liggende benaderingen om de efficiëntie te verhogen, de kosten op de werkvloer te verlagen en de kwaliteit verder te verbeteren. De link tussen digitalisering en kwaliteit is er misschien niet op het eerste zicht, maar is er wel degelijk: papieren processen zijn tijdrovend en zorgen dus voor meer druk. Bovendien kan je via digitale processen sommige menselijke fouten beter vermijden."

Van proof-of-concept tot implementatie

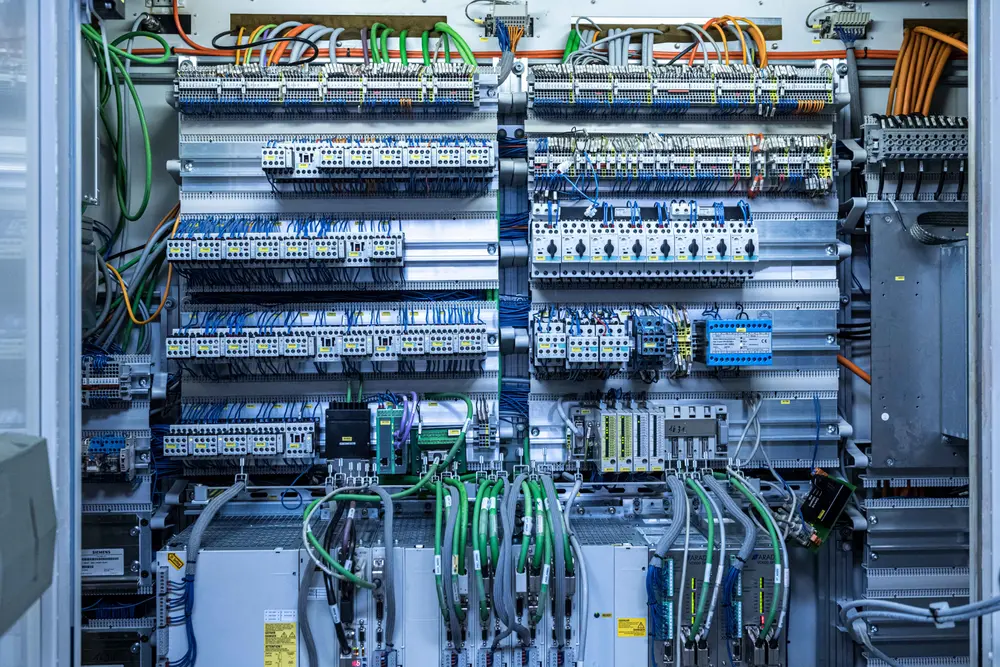

"In juli 2018 gingen we van start met het opzetten van een proof of concept op een lijn, waarbij we opteerden voor ThingWorx als platform. In april 2019 kwam het project in een stroomversnelling met de aankoop van mobiele telefoons voor de operatoren en iets later konden we ook onze CNC-machines op het platform aansluiten. Bij die laatste konden we data uit de PLC makkelijk binnentrekken voor verwerking en analyse, de informatie uit de NC (Numerical Control) was iets complexer, maar daar vonden we een oplossing voor samen met Siemens."

TWEE TYPES LAWAAI

De oorzaken van ongewenste geluidsproductie kunnen zeer divers zijn. Sterker nog: er zijn zelfs meerdere verschijningsvormen van lawaai. Bij VCST focussen ze op twee types: rattle en whine noise. Bij 'rattle' gaat het om een repetitief tikkend geluid, dat te wijten is aan het contact tussen twee bewegende delen in een versnellingsbak. 'Whine noise' daarentegen is eerder fluitend en continu van aard en speelt zich af rond één bepaalde frequentie. Whine noise is moeilijker te elimineren en is wat eigen aan een onderdeel, en dat wordt steeds meer een uitdaging voor wagenbouwers. Bij een traditionele verbrandingsmotor vormde de aanwezigheid van whine noise minder een probleem, omdat het inherente geluidsniveau van een dergelijke aandrijving te groot was. Door de omschakeling richting elektromotoren wordt whine noise niet erger qua geluidsniveau, maar wel beter hoorbaar door de stillere werking van de motor.

NVH-kwaliteitsmetingen

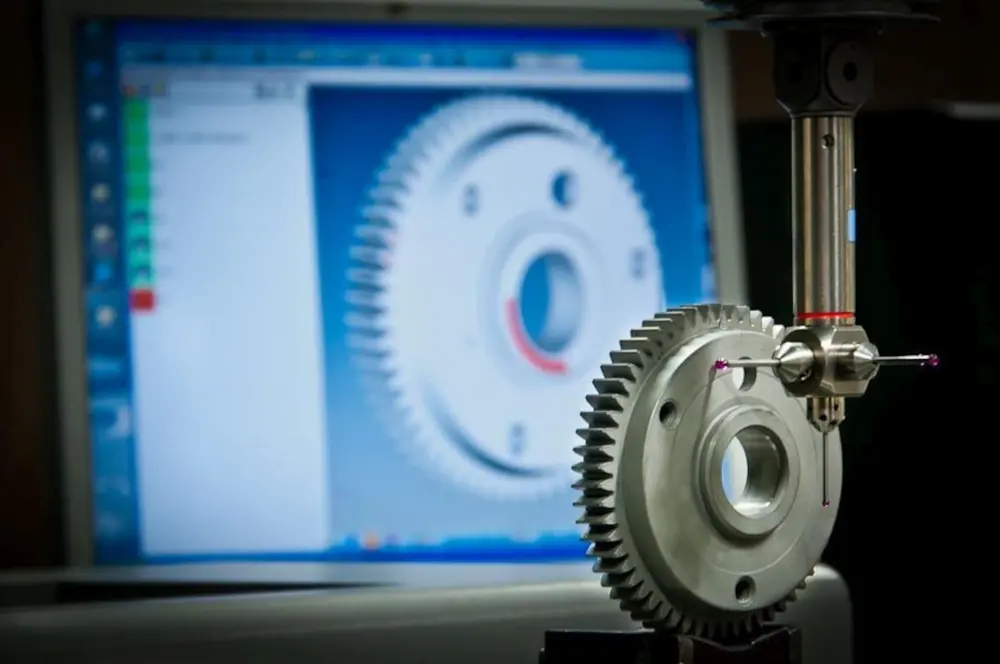

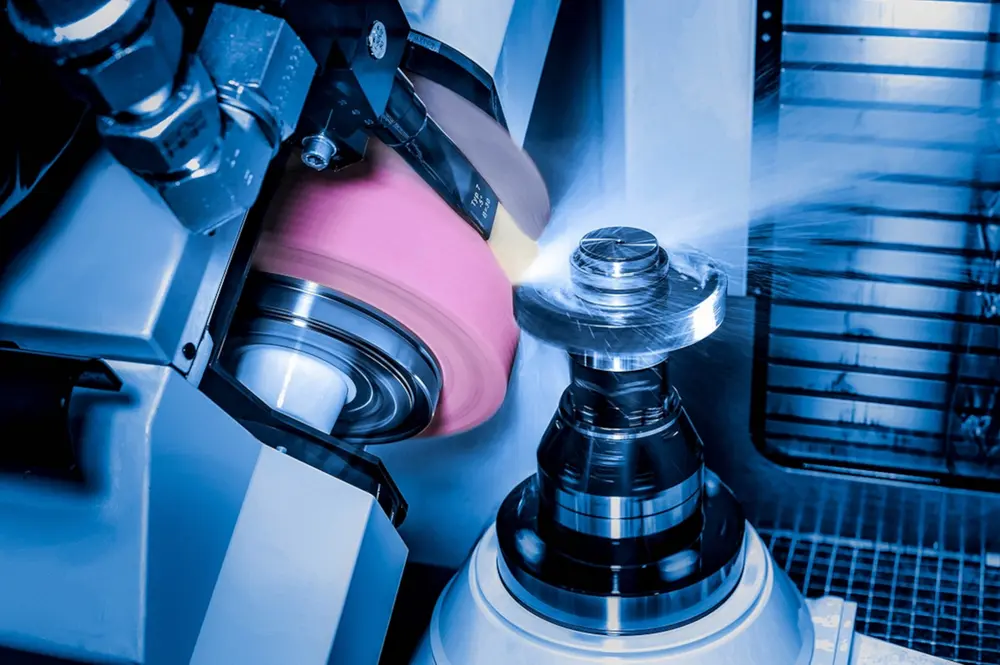

"Als we de belangrijke NVH-metingen als voorbeeld nemen, dan zien we daar vier belangrijke factoren in het productieproces: de machine, de omgevingsfactoren, de onderdelen zelf en de tooling. Bij de machine gaat het bijvoorbeeld om het slijpen van de tandwielen op een Reishauer Argus. Die machine kan op zich al voorzien worden van sensoren om de machine en componenten te volgen. Daar komt de laag PLC- en NC-informatie bij, terwijl ook trillingsmetingen interessante data kunnen bezorgen."

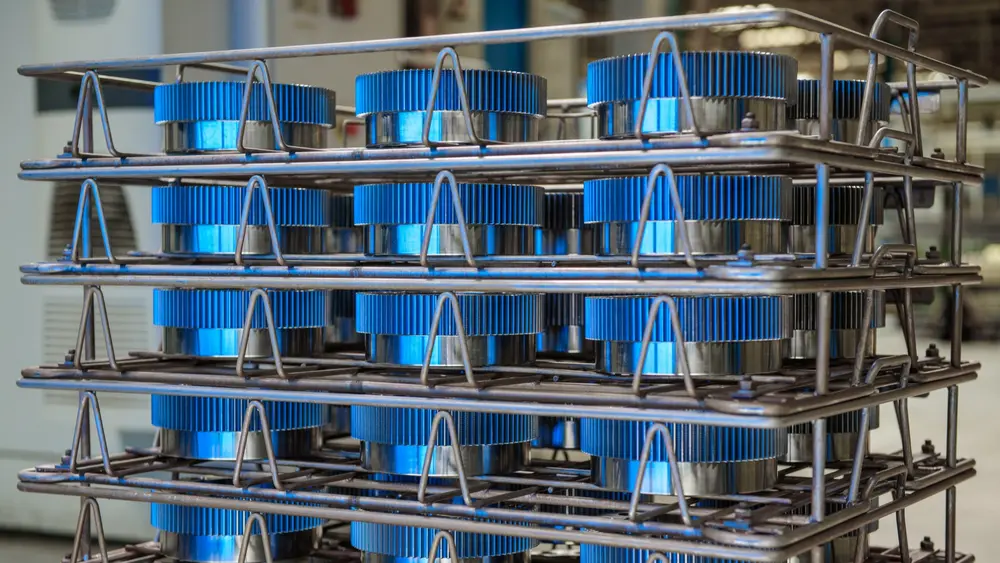

"Voor de omgevingscondities doen we een beroep op de operatoren, die gebeurtenissen tijdens het productieproces kunnen registreren. Zo kunnen we nagaan in welke omstandigheden een order geproduceerd werd. De onderdelen bezorgen ons ook informatie via uitgebreide metingen in digitale meetkamers waar alle mogelijke metingen en analyses gebeuren en ook gelogd worden. Dat gebeurt met een vastgelegde frequentie per stuk, bijvoorbeeld twee stuks per shift van 8 uur volgens een vastgelegd stramien."

"Zo kunnen we de risico-indicatoren nagaan die ervoor zorgen dat een tandwiel lawaai maakt. In de datamatrixcode (DMC) per tandwiel geven we die data mee. We weten van elke motor precies welke waardes de tandwielen hebben. Zo garanderen we dat onze klanten geen problemen zullen hebben. En op basis van de meetdata blijven we onze eigen processen telkens optimaliseren."

"De tools, tot slot, hebben elk een uniek serienummer, waardoor we in staat zijn om elk gemaakt onderdeel te verbinden met het ingezette gereedschap."