LASER- EN 3D-PRINTEN

GEVEN WISSELPLAAT INNOVATIEBOOST

Toolproducenten omarmen 3D-metaalprinten voor toolhouders

Verwisselbare snijplaatjes, of kortweg wisselplaten, worden al heel lang ingezet in de verspaning. De innovaties waren tot voor kort vooral te vinden in de materiaalsamenstelling en de coating. Enkele nieuwe technologieën zoals lasertechnologie en additive manufacturing openen voor de gereedschapsfabrikanten nieuwe innovatiemogelijkheden. Maar er speelt nog meer rond de wisselplaat.

MOEILIJKE BEWERKING VAN KERAMISCHE WISSELPLATEN

Keramisch materiaal leent zich uitstekend voor het bewerken van gietmaterialen en de moderne generatie van nikkellegeringen. Denk daarbij aan Inconel en het minder bekende stelliet, legeringen die bestand zijn tegen een hogere thermische belasting. Om die reden worden ze ingezet in onder meer turbinecomponenten, zowel in stationaire toepassingen als in vliegtuigmotoren, waar de temperaturen steeds verder oplopen. De moeilijkheid bij de keramische wisselplaat was lange tijd het prepareren van de snijkant en het aanbrengen van spaanbrekers, omdat het materiaal zich niet makkelijk liet slijpen. Laat staan wanneer men met de eindige-elementenmethode (FEM - finite element method) de geometrie van de snijkant optimaliseert.

Onderzoekers van de Gesellschaft für Fertigungstechnik und Entwicklung (GFE) Schmalkalden schrijven de relatief eenvoudige snijkantgeometrieën van de huidige generatie van dergelijke wisselplaten daaraan toe. GFE ontwikkelde nieuwe gereedschappen met complexe spaangeleidingsgeometrieën uit keramische snijmaterialen, vervaardigde die als prototypen door middel van laserablatie en testte uitgebreid de functionaliteit ervan bij machinale bewerkingstests op een grote verscheidenheid aan materialen.

ULTRAKORTEPULSLASER

ULTRAKORTEPULSLASER

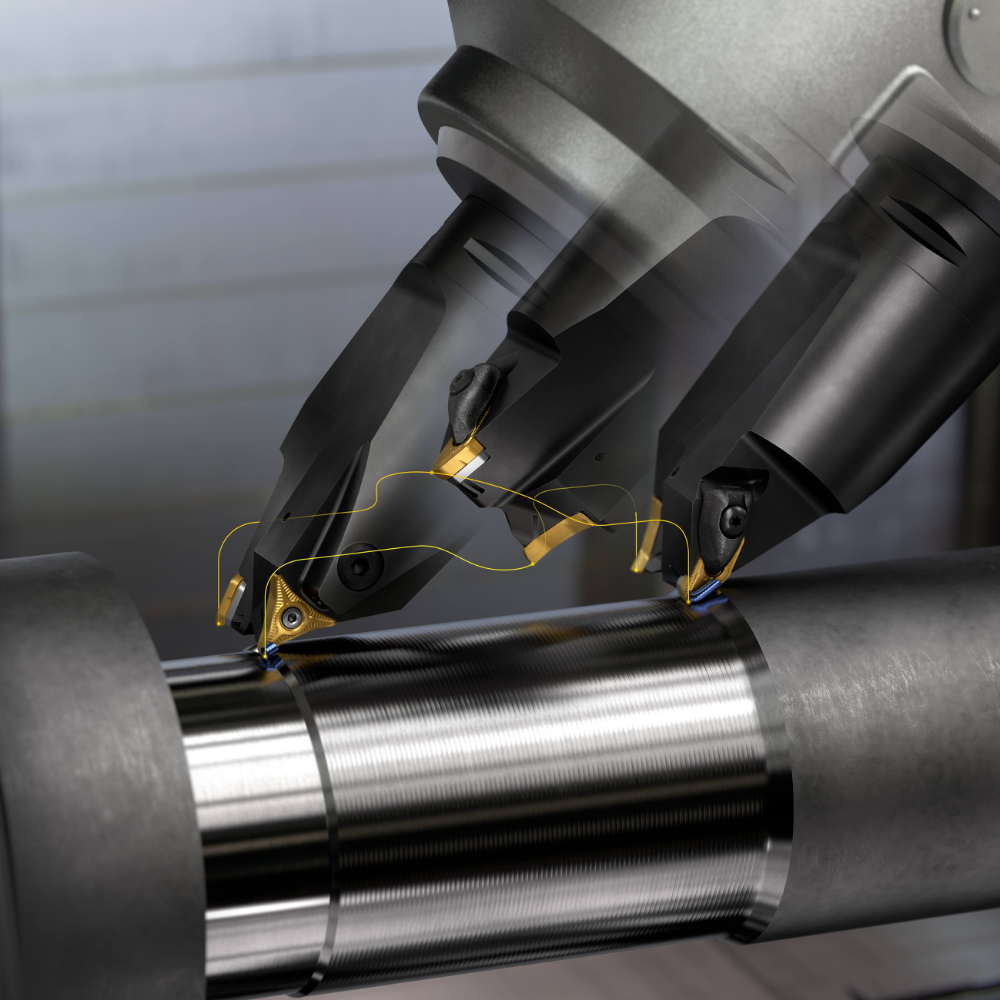

Met de beschikbaarheid van de ultrakorte-pulslasers voor industriële toepassingen zijn er mogelijkheden om de wisselplaten niet te slijpen, maar met de koude laser na te bewerken. Dankzij de extreem korte pulsduur in femto- of picoseconden krijgt de warmte niet de kans om de materiaalstructuur te veranderen. De energie-inbreng blijft beperkt tot een zeer dun laagje van de wisselplaat, net wat men nodig heeft voor bv. een optimale snijkantgeometrie of een spaanbreker. Dankzij de laser lukt het nu wel om de uit de theorie ontwikkelde en berekende geometrie over te brengen op de snijkant van de wisselplaat. Het grote voordeel van deze aanpak is allereerst dat het optimaliseren van het gereedschap nu volledig digitaal kan gebeuren, inclusief de simulatie van het gedrag en de verwachte standtijd. Het onderzoeksinstituut in Schmalkalden heeft uiteindelijk de proef op de som genomen en een op deze wijze bewerkte wisselplaat getest in de praktijk. Daaruit blijkt dat de speciale geometrie de spaan beter vervormt, zodat deze sneller breekt en daardoor beter afgevoerd kan worden. Men verwacht dat dit een verbetering van de snijparameters met tot wel 60% kan opleveren. Dat zorgt voor een langere standtijd van het gereedschap en leidt tot minder oppervlaktespanningen in het bewerkte materiaal.

LASERBEWERKEN PCD-WISSELPLATEN

Lasertechnologie vindt ook toepassing in het bewerken van klassieke gereedschappen, vooral dan waar de mogelijkheden van gereedschapsslijpen aan hun grens komen. Een voordeel van de laser ten opzichte van een slijpmachine is dat het materiaal van de wisselplaat niet mechanisch wordt belast tijdens de snijgeometriepreparatie. Dat is met name een voordeel bij het bewerken van gereedschappen vervaardigd van ultraharde diamant (Polycristalline diamond - PCD). Slijpen leidt ertoe dat de diamantkristallen uit hun structuur worden getrokken, onder andere doordat de structuur beschadigd raakt door de druk van de slijpschijf. Hierdoor neemt de hoeveelheid diamant aan het oppervlak van het gereedschap af. Het verschil in de hoeveelheid diamantkorrels tussen een geslepen diamantgereedschap en een exemplaar dat met de laser is bewerkt, kan wel 30% bedragen. Die hoeveelheid minder diamant aan het oppervlak heeft een grote invloed op de standtijd van de wisselplaat én op de oppervlakteruwheid van het werkstuk dat men verspaant. Daarnaast wordt de laser ingezet om spaanbrekers aan te brengen, waarbij de binnenradius 0,02 µm kan zijn, iets wat met een mechanisch slijpproces haast onhaalbaar is.

3D-PRINTEN EN WISSELPLATEN

3D-PRINTEN EN WISSELPLATEN

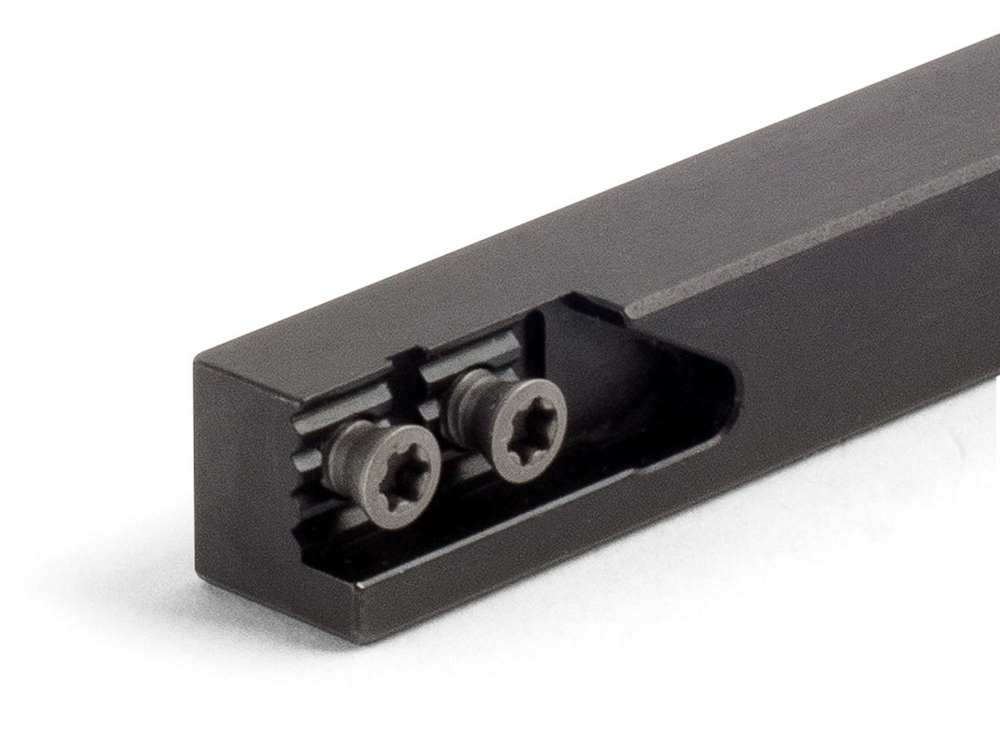

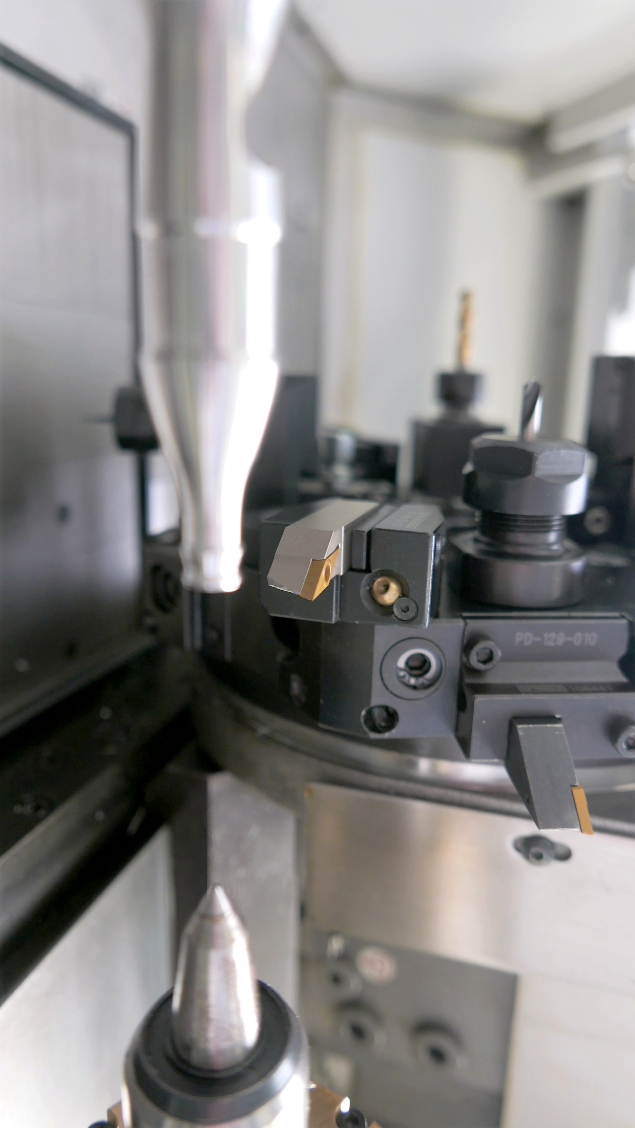

Hoe verrassend het voor sommigen misschien wellicht klinkt, gereedschapsproducenten beginnen het 3D-metaalprinten te omarmen. Meerdere partijen zetten additive manufacturing inmiddels in voor de productie van hun gereedschappen. Daarbij gaat het nog niet om de snijgereedschappen zelf, zoals wisselplaten, alhoewel sommigen verwachten dat ook hiervoor 3D-printen uiteindelijk gebruikt zal worden. Het gaat tot nog toe met name om het printen van de houders. In eerste instantie zijn de fabrikanten additive manufacturing vooral gaan gebruiken voor het printen van schachten met dunne koelkanalen. Recent heeft een gereedschapsfabrikant een additiefvervaardigde body voor een wisselplaatfrees op de markt gebracht. Daarbij wordt additive manufacturing met name gebruikt omdat men op een beperkte diameter meer zittingen voor de wisselplaat kan aanbrengen. Dat lukt met de conventionele technieken niet of veel moeilijker. In een freeskop voor normaal zes wisselplaten passen er nu tien, wat een verbeterde freesproductiviteit oplevert. Daarnaast kan met deze technologie de wisselplaat onder een andere hoek worden geplaatst. Gemiddeld verbetert de capaciteit met een derde, maar er zijn ook voorbeelden waarbij de voeding met 50% en nog meer kon worden verhoogd. Ook in dit concept worden de interne koelkanalen geoptimaliseerd en meegeprint, zodat de koeling in het snijvlak van de frees verder verbetert. Een optie die nog het onderwerp van verder onderzoek vormt, is het reduceren van het gewicht van de freesbody. Met additive manufacturing hoeft men geen vol materiaal te printen, sterker nog, bij voorkeur doet men dat niet. Door intern rasterstructuren aan te brengen, vermindert men het gewicht, reduceert men de printtijd en brengt men de materiaalkosten omlaag. Verspaningstechnisch is met name de gewichtsreductie interessant omdat die van invloed zal zijn op de dynamiek van de machine. De kosten van 3D-printen zijn natuurlijk wel hoger dan bij traditionele productieprocessen. Om tijd en kosten te winnen, printen de bedrijven alleen de ring waarop de wisselplaten worden geplaatst. Deze wordt dan later aan de rest van de frees toegevoegd. Per printjob kan men op één bouwplaat meerdere body's printen. Behalve het feit dat er meer wisselplaten op deze houder passen, heeft dit concept nog het voordeel dat als er een beschadiging aan de freesbody ontstaat, deze hersteld kan worden.

PCBN-WISSELPLATEN

Dit zijn niet de enige ontwikkelingen bij wisselplaten. Ook in de klassieke technologieën zoeken de fabrikanten nog altijd naar verbeteringen. Een van de uitdagingen waar de verspanende industrie voor staat, is de opmars van vezelversterkte kunststoffen. Meestal carbonmaterialen. Vanwege de extreme stijfheid en het geringe eigengewicht vindt dit materiaal steeds meer ingang in zowel automobiel- en luchtvaart- als machinebouwindustrie. De vezels, in combinatie met de matrixstructuur, kunnen echter funest zijn voor de snijgereedschappen. De nieuwe generatie van PCBN-wisselplaten, die eveneens met lasers zijn bewerkt, levert bij het bewerken van composieten lange standtijden. Een heel nieuwe ontwikkeling op dit vlak is Ultra PKD, een ultrahard snijmateriaal: dit is nog minder gevoelig voor effecten als gevolg van druk op de snijkanten van de plaat. Met Ultra PKD kan men beduidend scherpere snijkanten aanbrengen met lasers; vergeleken met standaard-PKD-wisselplaten met CVD-D-coating, verbetert de standtijd met een factor 3 tot 5. Bijzonder aan deze nieuwe generatie van gereedschappen is dat ze ingezet kunnen worden voor het bewerken van de meeste non-ferromaterialen die met standaard-PKD-gereedschappen niet bewerkt kunnen worden. Waar zit nu het verschil tussen PKD (polykristallijne diamant) en PCBN (Polykristallijn Cubic Boron Nitride)? PCBN is het op een na hardste materiaal dat in de wereld bestaat. Het materiaal heeft goede slijtvaste eigenschappen, ook bij het draaien met onderbroken snedes. Boornitride wordt geproduceerd onder hoge druk bij temperaturen van meer dan 1.500 C°. Het enige materiaal dat harder is, is diamant, feitelijk de PKD-gereedschappen. Toch gaat de voorkeur dikwijls uit naar PCBN-wisselplaten omdat ze stabiel blijven bij een temperatuur tot 1.400 °C, terwijl diamant al vanaf een temperatuur van 800 °C langzaam degradeert. PCBN is daarnaast chemisch resistent.