LE LASER ET L’IMPRESSION 3D BOOSTENT

L’INNOVATION DANS LES PLAQUETTES

Les producteurs d’outils embrassent l’impression 3D métal pour les porte-outils

Les matrices interchangeables, ou en abrégé les plaquettes, sont engagées depuis très longtemps dans l’usinage par enlèvement de matière. Récemment encore, les innovations résidaient surtout dans la composition du matériau et le revêtement. Quelques nouvelles technologies telles que la technologie laser et la fabrication additive offrent de nouvelles possibilités d’innovation aux fabricants d’outils. Mais il se passe encore bien davantage de choses autour de la plaquette.

USINAGE DIFFICILE

DES PLAQUETTES CÉRAMIQUES

Le matériau céramique se prête parfaitement à l’usinage de matériaux coulés et de la génération moderne d’alliages nickel. Songez à l’Inconel et au Stellite moins connu, des alliages qui résistent à une sollicitation thermique plus élevée. Pour cette raison, ils sont engagés notamment dans des composants de turbine, tant dans des applications stationnaires que dans des moteurs d’avion, où les températures peuvent sans cesse grimper.

La difficulté sur la plaquette céramique fut longtemps la préparation de l’arête et le placement de brise-copeaux, parce que le matériau ne se laissait pas facilement rectifier. A fortiori quand on optimise la géométrie de l’arête avec la méthode des éléments finis (FEM – finite element method). Des chercheurs de la Gesellschaft für Fertigungstechnik und Entwicklung (GFE) Schmalkalden y attribuent les géométries d’arête relativement simples de l’actuelle génération de telles plaquettes. GFE a développé de nouveaux outils aux géométries de guidage de copeaux en matériaux de coupe céramiques, les a fabriqués en tant que prototypes au moyen de l’ablation laser et en a testé largement la fonctionnalité dans des tests d’usinage mécaniques sur une grande diversité de matériaux.

LASER À IMPULSIONS ULTRA COURTES

LASER À IMPULSIONS ULTRA COURTES

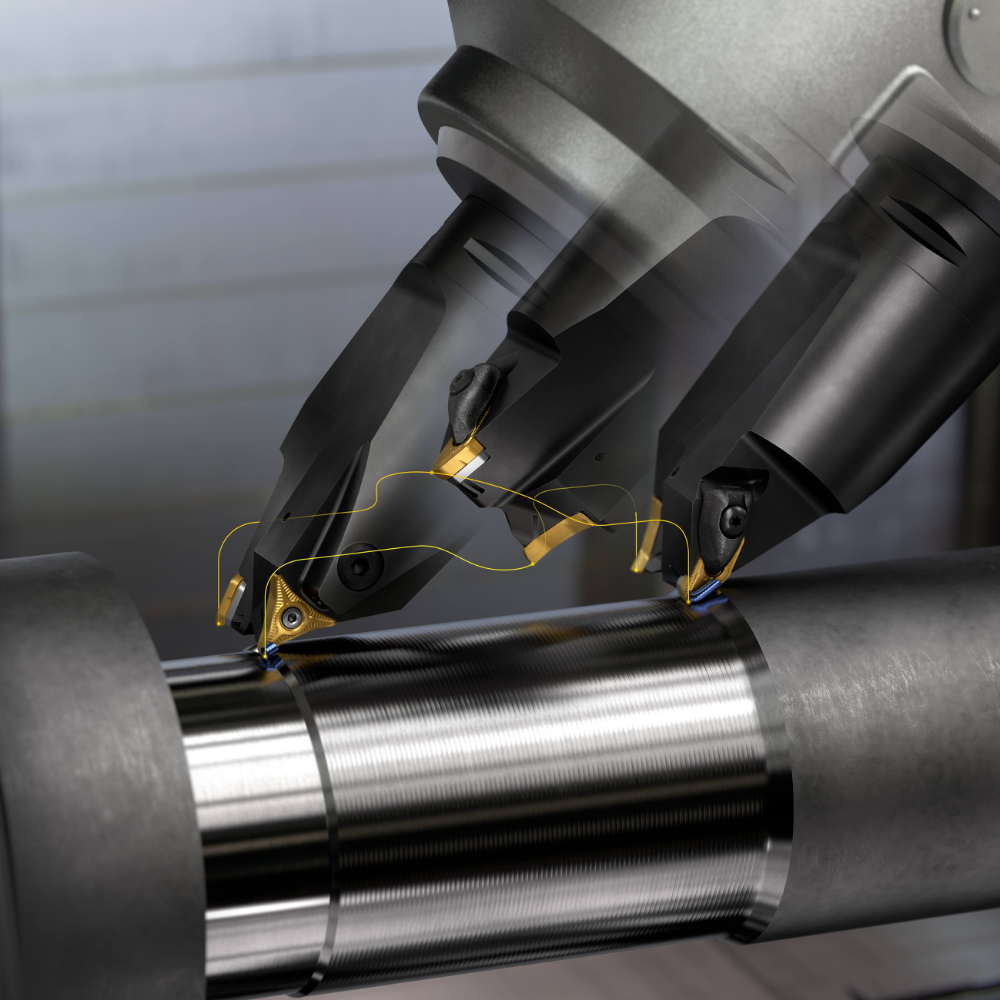

La disponibilité des lasers à impulsions ultra courtes pour applications industrielles crée des possibilités pour ne pas rectifier les plaquettes, mais pour les post-usiner avec le laser froid. Grâce à la durée d’impulsion extrêmement courte en femtosecondes ou picosecondes, la chaleur n’a pas l’occasion de changer la structure du matériau. L’apport énergétique reste limité à une très fine couche de la plaquette, juste ce dont on a besoin pour par exemple une géométrie d’arête optimale ou un brise-copeau. Grâce au laser, on parvient bel et bien maintenant à transposer la géométrie issue de la théorie et calculée sur l’arête de la plaquette. Le grand avantage de cette approche est avant tout que l’optimisation de l’outillage peut se faire entièrement de façon numérique, y compris la simulation du comportement et de la tenue d’outil attendue. L’institut de recherche à Schmalkalden a fait l’essai et a testé cette plaquette ainsi usinée dans la pratique. Il en ressort que la géométrie spéciale déforme mieux le copeau, de telle sorte que celui-ci se brise plus vite et peut dès lors être évacué plus facilement. On s’attend à ce que ceci puisse délivrer une amélioration des paramètres de coupe jusqu’à 60%. Cela procure une plus longue tenue de l’outil et induit moins de tensions de surface dans le matériau usiné.

USINAGE LASER DES PLAQUETTES PCD

La technologie laser s’applique aussi dans l’usinage d’outils classiques, surtout là où les possibilités de la rectification d’outil atteignent leurs limites. Un avantage du laser par rapport à une rectifieuse est que le matériau de la plaquette n’est pas sollicité mécaniquement pendant la réparation de la géométrie de coupe. Ceci est notamment un avantage dans l’usinage d’outils fabriqués en diamant ultra dur (PolyCristalline Diamond – PCD). La rectification induit que les cristaux de diamant sont extraits de leur structure, notamment du fait que la structure est endommagée par la pression de la meule. La quantité de diamant à la surface de l’outil diminue. La différence dans la quantité de grains de diamant entre un outil diamanté rectifié et un exemplaire usiné avec le laser peut bel et bien atteindre 30%. La quantité de diamant en moins à la surface exerce une grande influence sur la tenue de la plaquette et sur la rugosité surfacique de la pièce que l’on usine. Par ailleurs, le laser est engagé pour appliquer des brise-copeaux, le rayon interne pouvant être de 0,02 µm, ce qui est quasi irréalisable avec un processus de rectification mécanique.

IMPRESSION 3D ET PLAQUETTES

IMPRESSION 3D ET PLAQUETTES

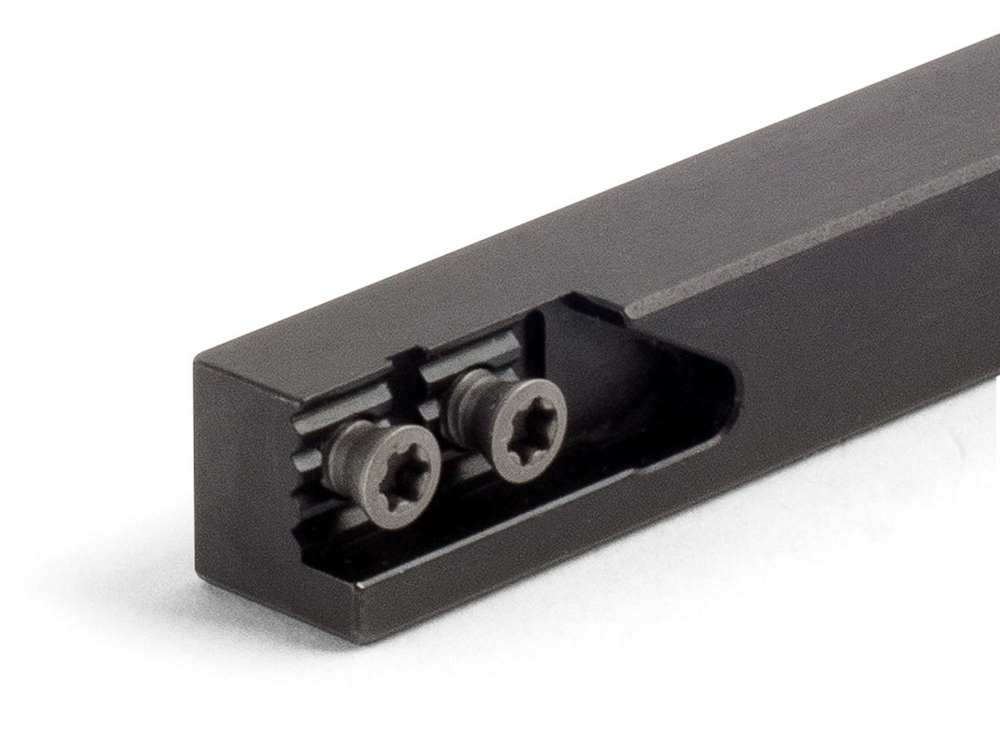

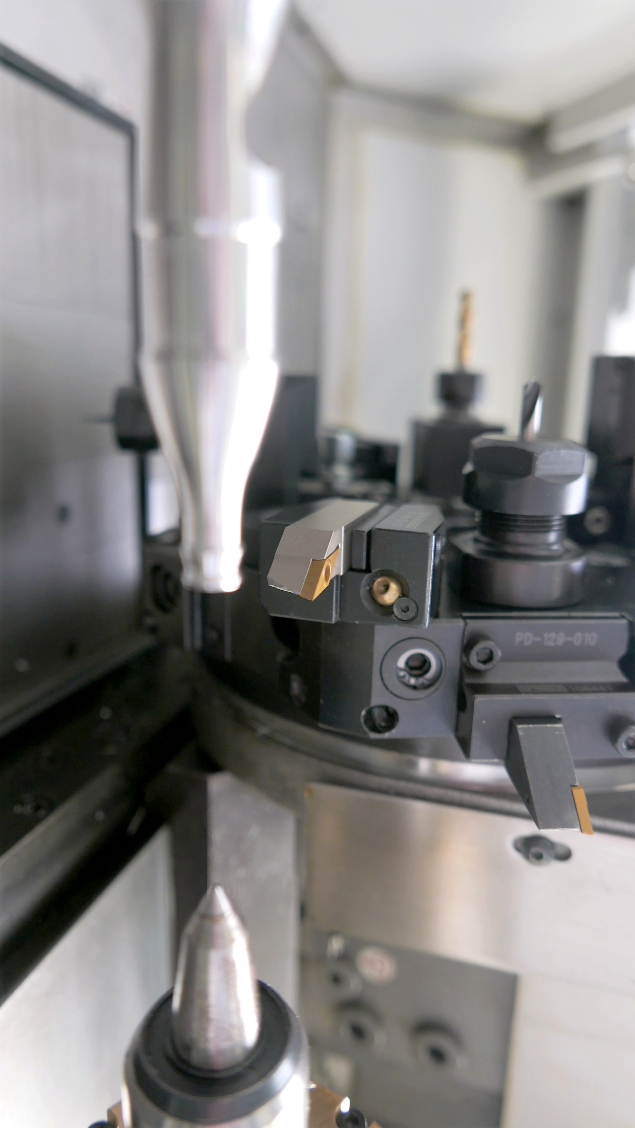

Aussi surprenant que cela peut paraître pour certains, les producteurs d’outils commencent à embrasser l’impression 3D métal. Plusieurs parties engagent entre-temps la fabrication additive pour la production de leurs outils. Il ne s’agit pas encore des outils de coupe proprement dits, comme les plaquettes, quoique certains s’attendent à ce que l’impression 3D soit finalement aussi utilisée pour cela. Jusqu’ici, il s‘agit notamment de l’impression des supports. En premier lieu, les fabricants utilisent la fabrication additive pour l’impression de tiges avec de minces canaux de refroidissement. Récemment, un fabricant d’outils a commercialisé un corps de fabrication additive pour une fraise-plaquette. La fabrication additive est notamment utilisée, parce qu’on peut appliquer davantage d’assises sur un diamètre limité pour la plaquette. Ce n’est pas possible ou c’est bien plus difficile avec les techniques conventionnelles. Dans une tête de fraisage pour normalement six plaquettes se logent désormais dix plaquettes, ce qui améliore la productivité de fraisage. Par ailleurs, cette technologie permet de placer la plaquette sous un autre angle. En moyenne, la capacité s’améliore d’un tiers, mais il existe aussi des exemples où l’alimentation a pu être augmentée de 50% et plus.

Dans ce concept, les canaux de refroidissement internes ont aussi été optimisés et imprimés, de telle sorte que le refroidissement dans le plan de coupe de la fraise s’améliore. Une option qui est encore étudiée plus avant, est la réduction du poids du corps de fraise. Avec la fabrication additive, on ne doit pas imprimer un matériau plein, mieux encore, on ne le fait pas de préférence. En appliquant des structures grillagées internes, on diminue le poids, on réduit la durée d’impression et on abaisse les coûts de matériau.

Du point de vue de la technique d’usinage par enlèvement de matière, la réduction de poids est notamment intéressante, parce que ceci influencera la dynamique de la machine. Les coûts de l’impression 3D sont naturellement plus élevés que ceux des processus de production traditionnels. Pour gagner du temps et réduire les coûts, les entreprises impriment seulement la bague sur laquelle sont placées les plaquettes. Celles-ci sont ajoutées plus tard au reste de la fraise. Par job d’impression, on peut imprimer plusieurs corps sur une seule plaque de construction.

Hormis le fait que davantage de plaquettes s‘ajustent sur ce support, ce concept spécifique offre encore l’avantage de pouvoir réparer un dommage qui apparaît sur le corps de fraise.

PLAQUETTES PCBN

Ce ne sont pas les seuls développements sur les plaquettes. Dans les technologies classiques également, les fabricants cherchent toujours des améliorations. L’un des défis auxquels est confrontée l’industrie de l’usinage, est la progression des plastiques renforcés de fibres. Le plus souvent des matériaux carbone. En raison de l’extrême rigidité et du poids spécifique minime, ce matériau fait de plus en plus son entrée dans les industries automobile, aéronautique et la construction de machines. Les fibres associées à la structure matricielle peuvent toutefois être funestes pour les outils de coupe.

La nouvelle génération de plaquettes PCBN, également usinées avec le laser, procurent de longues tenues d’outil dans l’usinage des composites.

Un tout nouveau développement sur ce plan est l’Ultra PKD, un matériau de coupe ultra dur: ceci est encore moins sensible aux effets causés par la pression sur les arêtes de la plaque. Avec l’Ultra PKD, on peut appliquer des arêtes nettement plus tranchantes avec les lasers; en comparaison des plaquettes PKD standard avec revêtement CVD-D, la tenue d’outil s’améliore d’un facteur 3 à 5. La particularité de cette nouvelle génération d’outils est qu’ils peuvent être engagés pour usiner la plupart des matériaux non-ferreux qui ne peuvent pas être usinés avec des outils PKD standard.

Où réside la différence entre PKD (diamant polycristallin) et PCBN (Polycristalline Cubic Boron Nitride? Le PCBN est le second matériau le plus dur au monde. Le matériau possède de bonnes propriétés anti-usure, également dans le tournage avec des coupes interrompues. Le nitrure de bore est produit sous haute pression à des températures excédant 1.500 C°. Le seul matériau plus dur est le diamant, en fait les outils PKD. Toutefois, on préfère souvent les plaquettes PCBN, parce que cela reste stable à une température allant jusqu’à 1.400 °C, tandis que le diamant se dégrade lentement à partir d’une température de 800 °C. Par ailleurs, le PCBN est chimiquement résistant.