THERMISCHE SPUITTECHNIEKEN VOOR VERSCHILLENDE SITUATIES

Processen, voordelen, moeilijkheden en toepassingen

Thermisch spuiten is een verzamelnaam voor verscheidene technieken om thermisch gespoten lagen aan te brengen. De meest voorkomende namen die vroeger werden gebruikt voor de technieken waren vlamspuiten, metalliseren en metaalspuiten. De verschillende spuittechnieken worden gebruikt in specifieke situaties en hebben hun eigen kenmerken. In dit artikel wordt er stilgestaan bij de bekendste technieken. We bespreken de processen, voordelen, nadelen en toepassingen.

THERMISCH SPUITEN

Bij thermisch spuiten wordt een draad- of poedervormig materiaal versmolten tot druppels. Daarna worden de druppels door middel van een gasstroom tegen het substraat gespoten. Thermisch spuiten is over het algemeen een koud proces. Dat betekent dat het werkstuk slechts een lichte temperatuursverhoging krijgt. Het substraat warmt dan op met 50° tot 180° Celsius. Hierdoor kan er geen vervorming of structuurverandering voorkomen. De hierbij gevormde ‘koud’ aangebrachte deklaag is in het algemeen zeer dun van opbouw, terwijl de hechting vooral berust op mechanische verankering.

VERSCHILLENDE SPUITTECHNIEKEN

Autogeen draadspuiten

Autogeen draadspuiten, oftewel draadvlamspuiten, is het oudste proces in het thermisch spuiten. Hierbij wordt er een elektromotor of een luchtmotor gebruikt om een materiaal in draadvorm en een brandend gas-zuurstofmengsel, meestal acetyleen-zuurstof, te smelten. Vervolgens wordt het gesmolten materiaal door middel van perslucht naar het substraat verstoven om een deklaag te vormen.

Autogeen poederspuiten

Bij autogeen poederspuiten wordt poeder door middel van een transportgas in een brandend gas/zuurstofmengsel (meestal acetyleen-zuurstof) geïnjecteerd, gesmolten en getransporteerd naar het substraat.

Elektrisch draadspuiten

Elektrisch draadspuiten, ook gekend als vlamboogspuiten, is een proces waarbij twee elektrisch geleidende draden door een spuitpistool worden getransporteerd. Tussen de uiteinden van de twee draden wordt een elektrische boog getrokken waardoor ze smelten. Het gesmolten materiaal wordt met perslucht naar het substraat (op te spuiten onderdeel) getransporteerd waar het een deklaag vormt.

worden geregeld onderworpen aan een audit (foto: Plasma Service)

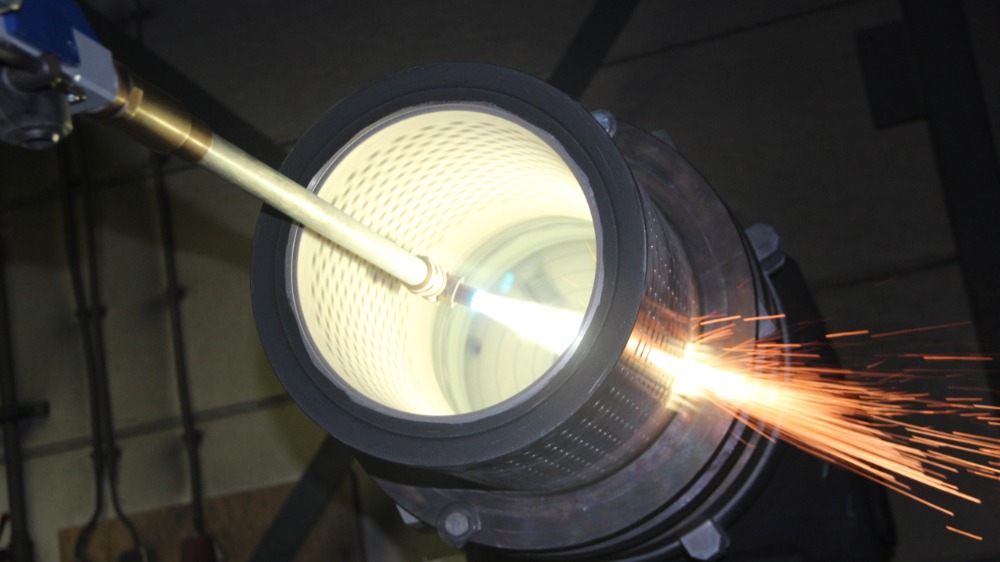

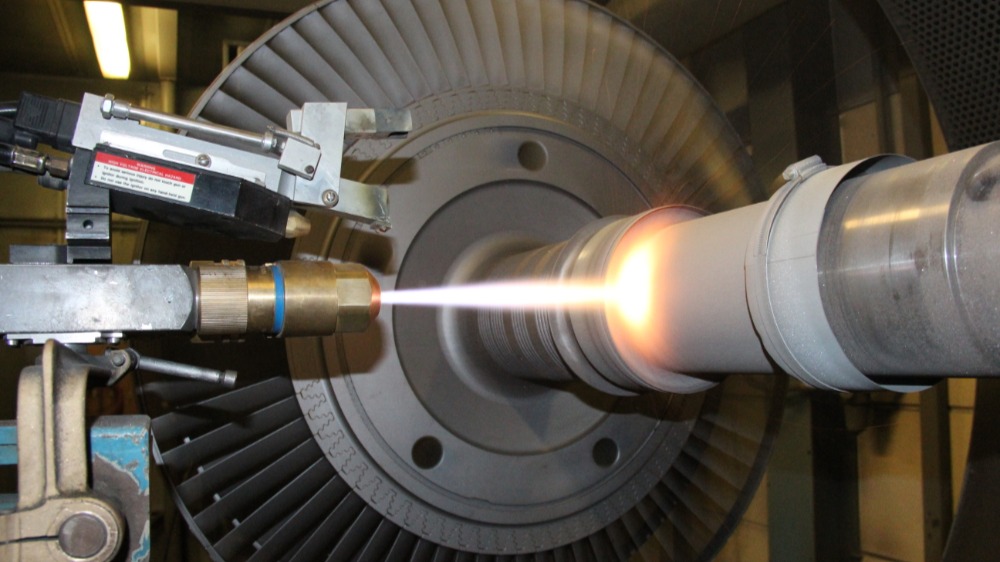

Plasmaspuiten

Bij het plasmaspuiten wordt een gas tussen een anode en kathode geïoniseerd tot een plasma, dat door recombinatie tot gas zeer hoge temperaturen bereikt, tot wel 20.000°C. Het door een draaggas in de plasmastraal geïnjecteerde poeder wordt gesmolten en op het substraat neergeslagen. De deeltjessnelheid kan oplopen tot 450 m/s. Door de hoge temperatuur is het mogelijk vrijwel alle bestaande materialen en legeringen te verspuiten.

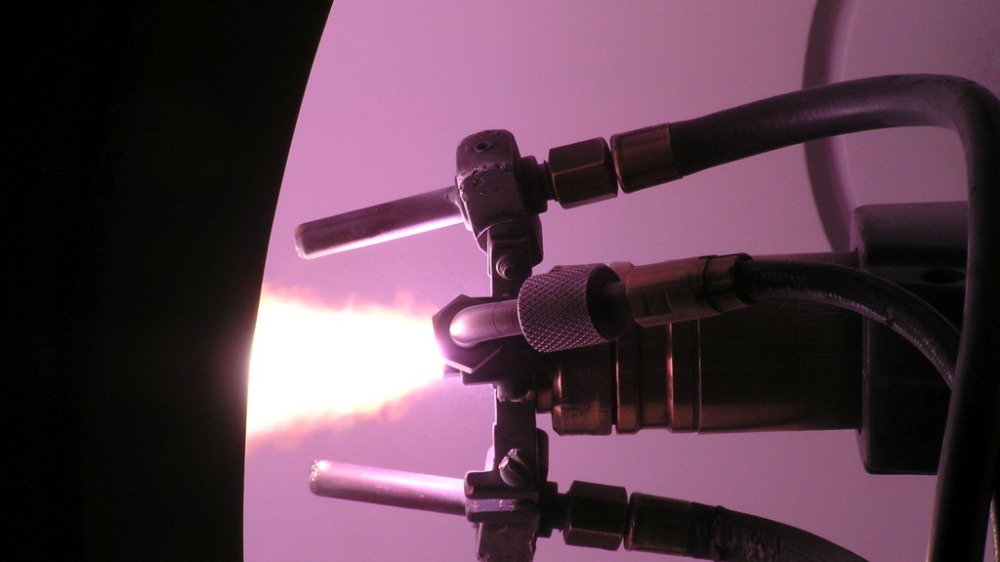

HVOF

Het hogesnelheidvlamspuitproces HVOF (High Velocity Oxygen Fuel) is door de hoge snelheden een bijzonder spuitproces. Bij dit proces wordt een brandstof samen met zuurstof onder hoge druk tot ontbranding gebracht. De uittredende vlam (brandstof met zuurstof) bevat nog geen poederdeeltjes en kan gassnelheden tot 2.400 m/s bereiken. In deze vlam worden poederdeeltjes geïnjecteerd met behulp van een draaggas. De deeltjes worden met snelheden van 800 tot 1.100 m/s ‘afgeschoten’ naar het werkstuk. Door de hoge kinetische energie worden zeer dichte deklagen met weinig porositeit (< 1%) gerealiseerd.

Lasercladden

Met een laserlicht wordt een klein en ondiep smeltbad op het basismateriaal gevormd. Het poeder wordt geïnjecteerd in het smeltbad en vormt een laag met mechanische binding. Lasercladden is het enige thermisch spuitproces met een mechanische binding. Alle andere thermische spuitprocessen hebben een metallische binding. Het is hierdoor geen concurrerende, maar een aanvullende techniek, die eerder als verbindingstechniek wordt gezien.

VOORDELEN

Autogeen draadspuiten

Dit spuitproces is goedkoop, heeft een matige treksterkte en een relatief hoge oxidatiegraad in de coating. Autogeen draadspuiten is tevens goed bestand tegen druk en heeft geringe rekeigenschappen. Ten slotte is zeer lokaal opspuiten een mogelijkheid.

Autogeen poederspuiten

Autogeen poederspuiten heeft zowat alle zelfde voordelen als autogeen draadspuiten. Daarbovenop is het poederspuiten zeer veelzijdig. Zo kan je kiezen uit veel verschillende materialen.

Elektrisch draadspuiten

Een van de sterktes van elektrisch draadspuiten is dat het een eenvoudig uit te voeren proces is, dat zowel veelzijdig als betrouwbaar is. Deze techniek zorgt voor een goede hechting aan het substraat zodat de laag een hoge dichtheid heeft. Bovendien heeft het een hoge productiecapaciteit, is het goedkoop én verbruikt het niet veel energie.

Plasmaspuiten

De techniek van plasmaspuiten wordt gekenmerkt door een fijne microstructuur. Plasmaspuiten heeft een plasmavlam als een energiebron, wat zorgt voor een hogere vlamtemperatuur en kleinere druppels. Hierdoor is de porositeit heel laag. Daarnaast hebben coatings van plasmaspuiten een goede weerstand tegen corrosie en een goede treksterkte. De techniek kan worden gebruikt voor zowat alle bestaande materialen en legeringen. Een laatste voordeel van plasmaspuiten is de hoge productiecapaciteit en de flexibiliteit. De techniek is namelijk bij veel poeders mogelijk. Plasmaspuiten wordt eveneens veel gebruikt bij het opspuiten van keramische lagen.

HVOF

Dankzij de hoge snelheid waarmee de deeltjes op het substraat gespoten worden, heeft de coating, net als bij het plasmaspuiten, een fijne microstructuur en een dichte en lage porositeit. De laag heeft tevens de laagste oxidatiegraad van alle thermische processen en heeft goede corrosie-eigenschappen. Daarnaast hebben de lagen gemaakt door HVOF een hoge hechtingswaarde en kunnen ze goed nabewerkt worden. Het is daarom ook zeer geschikt voor coatings op hardmetaal. HVOF is daarenboven een mogelijk alternatief voor hardchroom.

Lasercladden

De laag is mechanisch verbonden met het basismateriaal en heeft zo een hoge hechtsterkte. Bovendien is er geen porositeit aanwezig. Bij thermisch spuiten is de voorbehandeling essentieel en bestaat uit het gritstralen van het te spuiten oppervlak en de afscherming van het oppervlak waar geen laag mag komen. Dit kan bij het lasercladden overgeslagen worden.

MOEILIJKHEDEN

De vele voordelen van de verschillende thermische spuittechnieken spreken voor zich, maar het brengt bij momenten ook enkele moeilijkheden met zich mee. Verder moet je altijd goed voorbereid zijn bij het toepassen van thermisch spuiten. Bij een slechte voorbereiding kunnen vooral goedkope spuitprocessen uitdraaien in een slechte coating. Het is namelijk belangrijk om goed te weten welk probleem je met thermisch spuiten wil oplossen. Pas daarna wordt het coatingmateriaal gekozen en het proces waarmee het wordt aangebracht. Ieder thermisch spuitproces heeft zijn voor- en nadelen. Alleen de juiste keuze zal het gewenste resultaat opleveren. Autogeen en elektrisch draadspuiten zijn bovendien dan wel relatief goedkope processen, maar beperkt in materiaalkeuzes. Verder is bij lasercladden het bepalen van basismateriaal bij bijvoorbeeld herstellingen zeer moeilijk. Hierdoor kunnen verzwakkingen en extra spanningen ontstaan. Bovendien is het ook een duur proces.

TOEPASSINGEN

Met thermisch spuiten is meer mogelijk dan alleen maar slijtvaste lagen aanbrengen. Je kan ook slijtwillige, elektrisch geleidende, isolerende of corrosiebeschermende lagen maken. De toepassingen bij thermisch spuiten zijn dus variërend. Zo slijten bijvoorbeeld machinedelen minder snel zodat de standtijd verhoogd kan worden. Verder kunnen onderdelen door middel van thermisch spuiten bij bepaalde situaties hersteld worden, andere coatings zorgen dan weer dat de efficiëntie van een machine verbeterd. Dit heeft als gevolg dat de CO2-uitstoot dan ook kan worden verminderd. Ten slotte kan erosieslijtage door de juiste laag vermeden worden. Hetzelfde geld voor fretting op onderdelen. Iedere thermische spuittechniek wordt gebruikt voor verschillende toepassingen. Een opsomming voor iedere techniek.

Autogeen draadspuiten

De oudste thermische spuittechniek kan voor allerhande redenen worden toegepast. Hiermee kunnen de slijtvastheid en loopeigenschappen verbeterd worden, maar het kan ook voor reparaties of maatcorrecties gebruikt worden. Verder wordt autogeen draadspuiten tevens gehanteerd voor de corrosiebescherming van sluizen, bruggen … uit aluminium, zink en andere materialen.

Autogeen poederspuiten

Het poederspuiten wordt vaak gebruikt voor chemische bescherming en de verbetering van de slijtvastheid. De lagen die met dit proces worden opgebracht geven ook een goede bescherming tegen hoge temperaturen, erosie of chemische aantasting. Voorts wordt het ook toegepast voor de afdichting van loopvlakken.

Elektrisch draadspuiten

Het elektrisch draadspuiten kent heel wat overeenkomstige toepassingen als het autogeen poederspuiten. Zo beschermen de lagen ook tegen hoge temperaturen, erosie en chemische aantasting. Het kan verder ook gebruikt worden als antislip of tractiecoatings, evenals voor reparaties of maatcorrecties. Het wordt soms ook toegepast op als corrosiebescherming, zoals bij het autogeen draadspuiten.

Plasmaspuiten

Plasmaspuiten wordt veelvuldig gebruikt voor het aanbrengen van keramische lagen, dankzij de hoge temperaturen. Dit proces kan gebruikt worden voor afdichtingen te maken bij bijvoorbeeld pompassen. De techniek komt ook voor om thermische barrièrecoatings te maken in gasturbines. Ten slotte wordt plasmaspuiten tevens toegepast bij zuigerstangen van hydraulische cilinders en bij het maken van antistatische lagen.

HVOF

Dit wordt voornamelijk gebruikt bij het maken van de hardste carbidelagen, zoals wolfraamcarbides. De coatings verbeteren de slijtvastheid en kunnen kogelafsluiters chemisch beschermen. Concrete toepassingen zijn zuigerstangen bij hydraulische cilinders, net als bij plasmaspuiten, en pomphuizen en waaiers die beschermd moeten worden tegen chemische aantasting.

Lasercladden

Lasercladden wordt vooral toegepast wanneer een goede hechting belangrijk is, bijvoorbeeld als loopvlak voor zwaarbelaste draaiende delen met beperkte smering of om slimmer en goedkoper grotere onderdelen te produceren.

CONCLUSIE

Thermisch spuiten komt voor in verschillende processen. Iedere techniek heeft een andere werkwijze en beschikt over zijn eigen voordelen, nadelen en toepassingen. Daarom is het belangrijk dat je vooraf goed weet wat je wilt bereiken. De meest gebruikte vormen van thermisch spuiten zijn HVOF, plasmaspuiten en elektrisch draadspuiten.