UITROL MBD EN PMI IN VERSPANEN, METEN EN OMVORMEN OP GANG

Digitale maakketen finaal afgedekt vanaf idee tot en met kant-en-klaar product

Met de implementatie van Model Based Definition (MBD), Model Based Engineering (MBE) en Product Maak Informatie (PMI) is de maaksector op weg naar voldigitale en automatische productie. Het uitgangspunt is de eenduidige, consistente definitie van de essentiële geometriespecificaties van het betreffende product (afmetingen en toleranties). Deze gegevens worden digitaal onverbrekelijk gekoppeld aan de CAD-file, waarmee de CNC letterlijk aan het werk kan. De verspanende sector zet zo een serieuze vervolgstap naar digitalisering, automatisering en connectiviteit, inclusief vergaand automatisch programmeren. Een nadere toelichting op de lopende ontwikkelingen.

SOFTWARE TREKT DE KAR

Software zal in stijgende mate de technologische ontwikkelingen in de maakwereld trekken, voor een breed spectrum aan applicaties. Als spil koppelt die - zonder tussentijdse menselijke ingreep - alle belangrijke onderlinge activiteiten in de digitale overstap. Dit in een eigen, zelf geselecteerd bereik, of opgelegd door de hightech afnemer. Construeren verloopt in de meeste bedrijven al lang in 3D CAD. Het gaat in de huidige fase meer om een nieuwe golf in de CADCAM-ontwikkeling op het terrein van snijden, frezen, lassen en meten, door een doelgerichte, eenmalige toevoeging van extra functionele data. Hierna is in het hele traject - met nadruk op meerassig HSC-frezen - zonder meer sprake van een uniforme, allesomvattende en nergens onderbroken papierloze informatieketen van hoge datadichtheid met een hogere toegevoegde waarde. Vanuit CAD wordt automatisch een programma voor de verspaningscycli opgesteld en geoptimaliseerd, met selecte gereedschappen en passende parameters alsmede tussentijds en finaal meten. De computergestuurde machine neemt daarmee steeds meer taken over op weg naar het afgewerkt product met bijbehorend meetrapport.

Het uitgangspunt is de eenduidige, consistente definitie van de essentiële geometriespecificaties van het betreffende product.

DIGIMODEL+

Binnen de digitalisering neemt de computer procesmatig nu al duidelijk meer taken over, middels reeksen van gebundelde data die nodig zijn om een werkstuk vrijwel automatisch te maken, te meten en in principe ook te assembleren. De soms corrigerende, soms sturende invloed van de individuele vakman van vroeger, aan de hand van losse, geprinte tekeningen, komt te vervallen. Die verandert deels in puur bedienen en deels in de voortgang in bepaalde opzichten in de gaten houden. In plaats daarvan kan iedere geautoriseerde medewerker nu overal vrij het product in de meest actuele vorm visualiseren op een mobiel apparaat.

Het model uit de CAD-file wordt voor dat doel rechtstreeks aangevuld met de definitie van de voor de fabricage en het meten noodzakelijke geometrie, plus vorm- en plaatstoleranties inclusief gegevens van het te verwerken materiaal, technische opmerkingen en omschrijvingen. Dit gebeurt door die zodanig in een STEP-file op te nemen dat de CNC in staat is om na jet transfereren dat specifieke product zelfstandig uit te lezen en te vervaardigen, zonder dubbelingen of fouten te introduceren. Bijkomende voordelen zijn het opvijzelen van de productiesnelheid, efficiënter en flexibeler werken, en een verkorte reactie- en doorlooptijd.

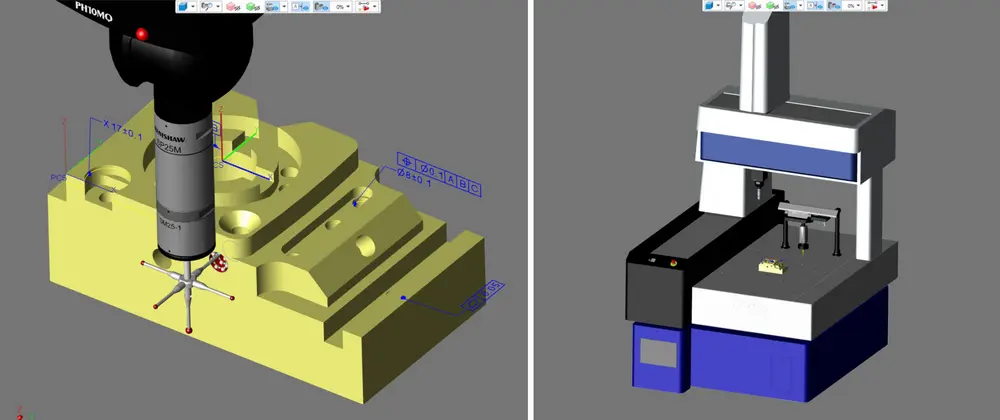

De link tussen PMI en automatisch programmeren van scan- en meetcycli voor in principe de kwaliteitscontrole, periodieke inspectie en het afnamerapport is momenteel in het algemeen gezien in praktijk het verst gevorderd. Inclusief eventueel voorgeschreven opleiden van gecertificeerd personeel, dat in en om de werkplaats te maken heeft met CMM’s (coördinatenmeetmachines) en geavanceerde software voor specifieke producten.

Rechts: Virtuele weergave van een CMM met op tafel een virtueel model van het op te meten product (Mitutoyo)

EFFICIËNTER GEBUIK 3D-CAD-FILE

De aansturing van de machine verloopt naadloos over software, bijvoorbeeld in de komende, opgewaardeerde STEP AP242-versie. Vroeg in het proces herkent die in de digitale definitie van het product de geometrie, om die vervolgens te lezen en te verwerken. Op zich is namelijk elke geometrie op te delen in honderden grondvormen of ‘features’. Die bestaan uit grote of kleine constructie-elementen zoals vlakken; ondiepe of doorlopende kamers met haakse, positief of negatief conische wanden; blinde, doorlopende getrapte, conische boringen en pasgaten; vrijgevormde profileringen; uiteenlopende sleuven en rillen ... Afhankelijk van plaats, vorm, ruwheid of functie, hebben die een optimale manier van maken. Waar nodig, zijn die verder te ‘verfijnen’ naar materiaal, techniek, soort gereedschap enz. Wel zorgen de overgangen ertussen opnieuw voor kritische punten, door minder vloeiende aansluitingen als scherpe randen en bramen.

Bedrijven zijn in toenemende mate simultaan aan het werken met een virtuele kopie van de fysieke realiteit. Met zo’n ‘digital twin’ krijgt een gebruiker de kans om door voorafgaand te simuleren de realiteit virtueel te optimaliseren.

Slim kiezen uit typerende vorm- en bewerkingspecifieke features, geselecteerd uit een bibliotheek of databank en op een uitgekiende wijze gekoppeld aan de fabricagetechnisch optimale strategie, draagt extra bij aan het vaster in de hand houden van de opgegeven vorm- en plaatstoleranties en zelfs ruwheid. In de toekomst biedt zich zelfs de mogelijkheid om vanuit een gedegen evaluatie vervolgens opnieuw bij te regelen, en dit ook steeds meer vanuit in-proces uit de machinecycli gegenereerde digidata. Zo komt er een naadloze keten tot stand van feitelijke en geteste gegevens, binnen het bedrijf en met alle partners erbuiten.

SOLID EN TWIN

Er is enerzijds sprake van een solidmodel en - nu in mindere mate van belang - anderzijds van een draadmodel. Van ‘solid’ is sprake als de 3D-weergave een geometrie omhult waarmee een compleet object eenduidig staat omschreven in volumes. Een dergelijke volumetrische CAD-file toont zowel aan de omtrek als het inwendige van het werkstuk waar het uitgangsmateriaal zit. Dit in tegenstelling tot een draadmodel of ‘wire frame model’, dat bestaat uit een niet altijd geheel gesloten samenstelling van lijnen en knooppunten.

Bedrijven zijn in toenemende mate simultaan aan het werken met een virtuele kopie van de fysieke realiteit. Met zo’n ‘digital twin’ krijgt een gebruiker de kans om door voorafgaand te simuleren de realiteit virtueel te optimaliseren. Dit op de effecten van allerlei kleine en grote variaties, die direct zichtbaar en in de praktijk meetbaar zijn. Dan blijkt het naast de ‘digidata’ van een product, ook te gaan om die van een machine, de infrastructuur eromheen, de opspan- en snijgereedschappen, een proces en meer.

DIGITALISERING LEGT ANDERE WERKWIJZE OP

Van digitale data uitgaan, heeft een breed effect op minimaal drie sectoren: voor ontwerpers van CAE/CAD/CAM-software, gevolgd door productengineers en bovenal de uiteindelijke ‘makers’ als toeleveranciers, machine- en apparatenbouwers. Om de slag niet te missen, valt er niet te ontkomen aan een serieuze investering in hedendaagse computers en bij voorkeur in ‘open’, merkonafhankelijke IT-software. Er is meer nodig dan enkel een geavanceerde CAD-module en -interfaces. Denk ook aan hardware als machines, hulpapparatuur, gereedschap en bijbehorende infrastructuur, robots en andere soorten van automatisering die daarmee hoogproductief, fout- en storingsvrij naadloos aan te sturen zijn. Ook in dat opzicht kan de kmo zich niet veroorloven veel tijd te nemen om bij deze uitdagende transitie aan te haken. 'Begin ermee', luidt het advies. Stap voor stap. Stuur bij en schaal op zodra de voordelen duidelijk worden.

De daartoe noodzakelijke, internationale industrienormen en -standaarden zijn nu nog niet beschikbaar, maar staan op het punt om uitgebracht te worden. Uiteenlopende gebruikers werken nu al met standaard op de cloud gebaseerde fabrikant- en leverancierafhankelijke communicatieprotocollen, in de 'connected' infrastructuur tussen softwaresystemen, gereedschapswerktuigen, componenten, automatisering en optionele randapparatuur. Het relatief nieuwe en universele umati (‘universele machine interface’) op basis van de OPC-UA taal (Open Platform Communication - Unified Architecture) wint terrein als meer merkonafhankelijke en dus open Europese software, tegenover het Amerikaanse MT Connect.

CYBER SECURITY HOOG IN VAANDEL

Waar nodig, gaan gereedschapswerktuigen binnen het interne netwerk, maar ook via servers van opdrachtgevers en partners, effectief in toenemende mate middels de gekoppelde software met elkaar real time samenwerken en monitoren. Dat bergt op zich een groeiend gevaar in zich. Dit niet alleen in zuiver fysiek opzicht, qua pure mens-, machine- en omgevingsveiligheid, maar ook door het - al dan niet over de cloud - toenemend draadloos automatisch transfereren van technische en strategische essentiële databestanden.

De noodzaak tot bewust van begin tot eind opschalen van de robuuste beveiliging in ICT-opzicht - tegen de gevolgen van aanvallen door een copycat of hacker en de risico’s van onbedoeld gecreëerde lekken en manipulaties - wordt als gevolg van dit alles crucialer. Dat bewijzen verschillende recente aanvallen op grote en kleine firma’s, die lang niet altijd naar buiten gebracht worden.

Dat komt doordat door die koppeling van bedrijven en systemen een identiek (re)produceren – of verdelen over meerdere willekeurige bedrijven – inclusief de optimale fabricage-, opspan- en meetstrategie simpel verloopt door één enkele muisklik. Te weinig beseffen bedrijven dat de wel of niet vastgelegde productexpertise – bestaande uit kennis plus ervaring – een aanzienlijk deel van de bedrijfswaarde uitmaakt. Kunnen traceren, geeft ook in dit opzicht op praktisch bruikbare wijze meer zicht, grip en veiligheid op de hele keten in de productie.

De noodzaak tot bewust van begin tot eind opschalen van de robuuste beveiliging in ICT-opzicht - tegen de gevolgen van aanvallen door een copycat of hacker en de risico’s van onbedoeld gecreëerde lekken en manipulaties - wordt crucialer.

‘Cyber secure’ spelen door medewerkers bewust te maken en te houden, op te delen in meerdere fases en verschillende niveaus, en de gegevensbescherming van bedrijfseigen kennis en ervaring als eigenaar en/of gebruiker in eigen handen te houden – met regelmatige back-ups en updates – gaat meer lopen door afscherming (eventueel via encryptie) naar job, technologie, machine, bedrijfsafdeling (bv. gescheiden, software tussen bedrijfs- en productiebureau), individueel geautoriseerde medewerkers, een beperkt aantal netaansluitingen en een professionele firewall.

SUPERSNEL OFFERTE EN ECONOMISCH-TECHNISCHE HAALBAARHEID

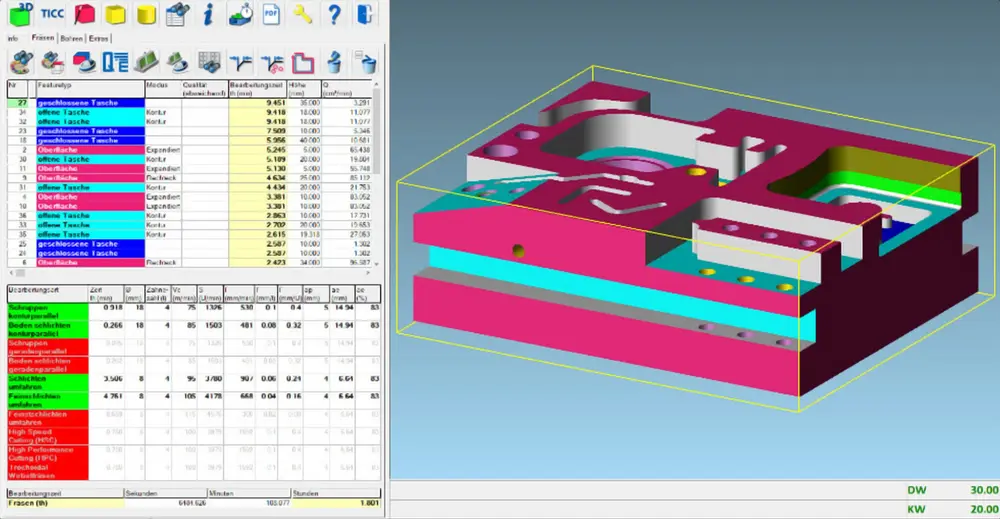

De – vanuit 3D-CAD met eigen, onderliggende ERP- en CAM-module – grafisch interactief werkende TICC-software voor de mechanical engineering sector past in de PMI-wereld en spreekt als het ware dezelfde taal. Op de meest recente Mikrocentrum themadag over de vorderingen van MBD, toonde de Duitse firma R&B (in de Benelux vertegenwoordigd door Encoma) daarmee de nieuwste fabrikantonafhankelijke mogelijkheden aan, om in geval van een aanvraag bijvoorbeeld in de kortst mogelijke tijd een gedegen offerte of een gedetailleerde kosten- en prijscalculatie op te zetten vanuit het geselecteerde CAD-model.

Hierbij gaat men uit van een technologische database voor frezen, draaien, boren, slijpen, lassen en snijden. Op termijn kan die worden aangevuld met aanvullende technieken zoals vonkeroderen en additief fabriceren, indien gewenst zelfs per bewerkingsvlak. Door het verleggen van zwaartepunten ziet men zelf direct de consequenties ervan op het vlak van productiviteit, kwaliteit en kostprijs. Dit is eveneens handig, zowel voor het itererend analyseren en/of vergelijken van wat per specifiek order de essentiële factoren zijn binnen het begrip ‘maakbaarheid’ als voor concrete, goed gedocumenteerde kostprijsvergelijking ter lering.

Indien men eerder in de procesketen het aantal oorzaken dat storing kan introduceren kan herkennen, reduceren en zelfs op termijn volledig uitschakelen, bepaalt dit het eindresultaat in technisch en economisch opzicht. Hierbinnen past ook het opkomende streven naar het systematisch terugbrengen van de noodzaak tot een extra handeling voor het dure finishen (factor ruwheid en bramen) en andere functionele kenmerken.

VERSCHUIVING NAAR VOREN

In het voortraject is al enige jaren een kleine revolutie aan de gang. Uitgaand van een correcte, complete en storingsvrije transfer van het ontwerp van de opdracht, werkten bij het omzetten in een functionerend product nog niet zo lang geleden de vroegere werkvoorbereider direct samen met andere medewerkers uit de werkplaats; ieder op hun eigen specialisme. Krapte aan vakkundig geschoold bedienings- en programmeerpersoneel, een discrepantie tussen kennis, ervaring en opleidingsniveau, en de prijsdruk zorgden voor een indikking van het aantal functies en medewerkers in het voortraject.

Gereedschapsleveranciers en machinebouwers zagen die 'knowhow gap' als eersten aankomen. Zij sprongen in dat gat door uitgekiende, geteste en rechtstreeks gebruiksklare vakkennis in digitale vorm aan te leveren, als nieuwe technologische service. Dit op willekeurige types van machines en met hun eigen ontworpen snijgereedschappen.

Dit draagt er toe bij dat wat nu aangeduid wordt als het front-office of de CAE/CAD/CAM-afdeling een strategische mix is van product- en procesengineers, die hoogwaardige, bedrijfsspecifieke technologie inbrengen. De multi-machine bedieners – die toenemend loskomen van een ‘eigen machine’ – bewaken die enkel nog in globale zin, na veilig en deskundig opstarten. Elke geaccordeerde medewerker kan lokaal eveneens live de voortgang volgen, inzien en eventueel monitoren, met zijn tablet of smartphone. Een logische voorwaarde is dan wel dat het automatisch interpreteren vervolgens foutloos moet kunnen verlopen; iets wat nu in z'n totaliteit soms nog niet 100% zeker is.