Steeds meer OEM's omarmen Model Based Definition

Hoe het 3D-model de tekening gaat verdringen

CAD/CAM-software staat niet meer op zichzelf, maar wordt in toenemende mate integraal onderdeel van het productieproces in de maakindustrie. Het 3D-model dat de design engineer maakt, wordt het uitgangspunt voor de vervolgstappen om tot een eindproduct te komen. Dit heeft onder andere te maken met het gegeven dat stilaan grotere OEM’s Model Based Definition omarmen én doordat de digitalisering na Industrie 4.0 een stap verder gaat. En daar passen geen papieren 2D-tekeningen meer bij.

Wat is MBD?

Allereerst even uitleg over Model Based Definition (MBD). De Amerikaanse defensie-industrie hanteert deze manier van werken al vele jaren. De maakindustrie in de Benelux werd er pas enkele jaren geleden mee geconfronteerd, toen de Nederlandse chipmachinefabrikant ASML aankondigde de 2D-tekening te verbannen en geleidelijk over te stappen naar MBD.

In de praktijk is dit een 3D-CAD-model, verrijkt met informatie die voor de maker belangrijk is: de PMI-data (Product Manufacturing Information). Meerdere West-Europese OEM’s zijn inmiddels een soortgelijk traject gestart.

Waarom MBD toepassen?

Eén reden om met MBD aan de slag te gaan, is dat het maken van een 2D-tekening een extra handeling is en tot onduidelijkheden kan leiden. Er kunnen (interpretatie)fouten ontstaan en er gaat tijd verloren doordat een programmeur moet overleggen met de engineer.

Als de ingenieur een correct 3D-model met de juiste PMI-data aanlevert, zou er geen discussie meer mogen ontstaan. Ook voorkomt men dat in de werkplaats niet de meest recente tekeningen worden gebruikt. Fouten doordat revisies over het hoofd worden gezien, zijn dus uitgesloten.

Een dieperliggende reden waarom OEM’s het MBD-concept omarmen, is dat ze hun toeleverketens willen digitaliseren én ook gemakkelijker feedback uit de gebruiksfase van hun machine willen terugsluizen naar designengineering. Daar past een papieren tussenstap niet meer in. Dit geldt ook voor feedback vanuit de maakkant. OEM’s willen digitale feedback ontvangen over hoe de onderdelen precies zijn gemaakt, zodat daarmee rekening kan worden gehouden bij het volgende ontwerp of een revisie.

Tot slot wordt er ook gedacht dat het mogelijk wordt om met 3D-modellen PMI-machines deels geautomatiseerd te programmeren. Dat scheelt kostbare tijd en verhelpt het knelpunt van het tekort aan programmeurs. ASML houdt vast aan het doel om in 2025 10% van de nieuwe maakdelen met MBD in de keten te sturen. De transitie verloopt traag.

Sleutelfactoren voor een succesvolle implementatie

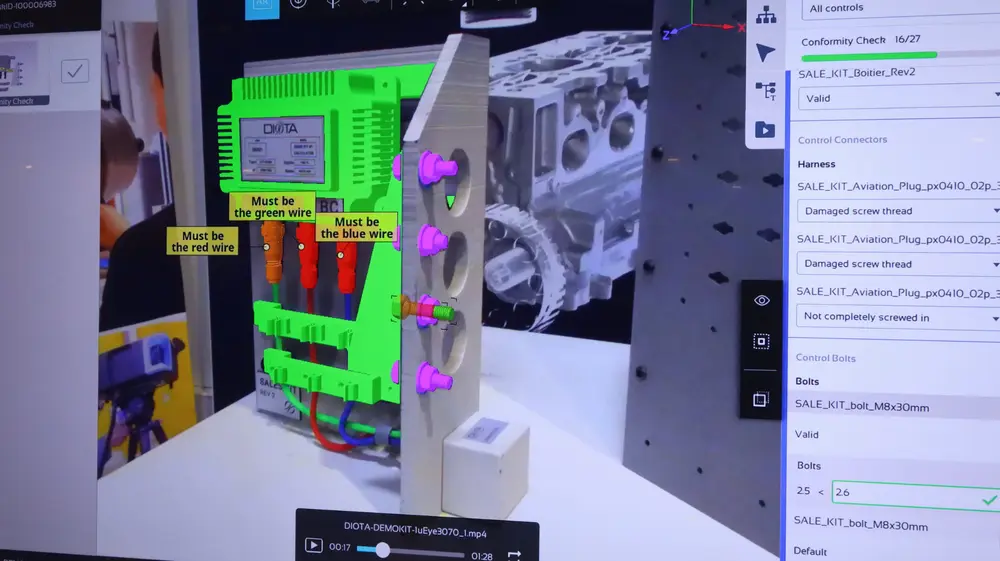

Twee facetten zijn cruciaal om succesvol MBD te implementeren: enerzijds de juiste definitie van welke standaarden de machinebouwer gebruikt en de juiste toleranties; anderzijds het goed kunnen uitwisselen van 3D-modellen met PMI.

Het duidelijk kiezen van kwaliteitsstandaarden wordt belangrijker, omdat het 3D-model het mastermodel wordt. Het plaatsen van de juiste toleranties wordt inmiddels deels ondervangen, doordat er software is die de 3D-modellen controleert. Het uitwisselen van data is weerbarstiger.

Ervaringen tot nu toe wijzen uit dat dit goed gaat, zolang een toeleverketen dezelfde CAD/CAM-software gebruikt en iedereen gebruikmaakt van een native file. Het gaat echter fout als dit niet zo is en bedrijven moeten converteren naar een neutraal STEP-formaat. Daarbij kan informatie verloren gaan. Het STEP 242-formaat is onvoldoende uitgerijpt. De nieuwe release die dit jaar komt, moet hier verbetering in brengen.

Wie MBD wil toepassen, moet bereid zijn om de processen aan te passen

Toch blijft het de vraag of een volledig foutloze conversie ooit realiteit zal zijn, omdat de ontwikkelaars van CAD-software al jaren geleden hun eigen weg zijn ingeslagen en er geen internationale standaarden zijn ontwikkeld. Deze partijen zijn inmiddels zo groot dat ze niet snel hun eigen bestandsformaat zullen opgeven.

Een andere succesfactor is dat het maakbedrijf bereid moet zijn om processen aan te passen. Wie Model Based Definition goed toepast, kan niet in de productie nog iets aanpassen om het beter maakbaar te maken. Dan moet men via de werkvoorbereiding terug naar diegene die het 3D-model heeft gemaakt. Dat kan, maar kost tijd. De implementatie van MBD is dan ook een vorm van verandermanagement tot in alle haarvaten van een keten.

Wat kan wel en wat niet?

Wat kun je nu als maakbedrijf met Model Based Definition? Best al veel, als je zoals gezegd met native CAD-files werkt. Met de grote CAM-pakketten kan men dan al een deel van het maken van het machineprogramma automatiseren. Vorm- en plaatstoleranties zijn een probleem als men geen native CAD-file gebruikt. Daardoor kan men CMM’s grotendeels automatisch programmeren, maar dat lukt vaak nog niet bij een CNC-machine, waar de toleranties kritischer zijn.

De tijdsbesparing bij het maken van een meetprogramma kan 10 tot 25% zijn en dit zal nog toenemen naarmate de kwaliteit van de PMI-data verder verbetert. Daarnaast zal dit tot een verschuiving leiden: de design engineer zal grotendeels bepalen hoe er gemeten gaat worden. Ofwel pakt de CAM-programmeur dit op en dan maakt hij niet alleen het NC-programma voor de machine, maar ook het meetprogramma voor de CMM. Met sommige meetsoftware kan men inmiddels data, die voor het meten relevant zijn, toevoegen aan het native CAD-bestand.

Bij lasrobots kan MBD worden gebruikt om het programmeerwerk te automatiseren

Met de combinatie van een STEP-file voor de geometrie en een XML-file waarin de lasinstructies beschreven staan, kan men lasrobots voor een groot deel automatisch programmeren. Hiervoor worden dan de lasinstructies toegevoegd aan het CAD-model, in bijvoorbeeld PTC Creo. Daarmee wordt het programmeren van een lasrobot beslist nog geen kwestie van een druk op de knop, maar men kan de programmeertijd wel fors inkorten.

CAD/CAM als SaaS-software en de rol van AI

CAD/CAM-software wordt steeds vaker in de vorm van SaaS (Software as a Service) in de cloud aangeboden. In plaats van CAD/CAM-software die op een lokale server draait, gebruikt men dan software die op een server in de cloud draait.

Het voordeel voor de gebruiker is onder andere dat men steeds met de nieuwste versie werkt. De software draait op krachtige servers en men kan gemakkelijk gebruikmaken van add-ons die vaak via pay per use gebruikt kunnen worden. Voorts wordt het eenvoudiger om samen te werken vanuit meerdere locaties. Bovendien vermijdt men dat er meerdere versies in omloop zijn, omdat iedereen altijd met de meest recente versie werkt. Er zijn echter ook bezwaren, met name de opslag van data buiten het bedrijf. In bepaalde sectoren is dat uitgesloten.

Toch mag men aannemen dat het gebruik van CAM-software als SaaS zal toenemen, doordat ook hier Kunstmatige Intelligentie (AI) een rol krijgt. Met AI kan de CAM-software zelfs verschillende gereedschapsbanen met elkaar vergelijken om tot de meest efficiënte keuze te komen. De software zal ook herkennen waar zich problemen kunnen voordoen. Doordat de eenvoudige stappen in het CAM-programmeren door de software worden gedaan, krijgt de programmeur de tijd om zijn aandacht te richten op de moeilijke delen van een bewerking. AI zal helpen om het percentage afkeur te verminderen en speelt in op de toenemende krapte van vakmensen.

NC-programma's maken

Het automatisch genereren van NC-programma’s voor CNC-freesmachines is dé belofte van Model Based Definition, maar deze ontwikkeling verloopt niet heel snel. Toch zijn er initiatieven in deze richting, zowel aan de kant van de machinebouwers als van besturingsfabrikanten en bij startups.

Vooralsnog betreft het vooral programma’s voor 3-assige bewerkingen. Enkele nieuwkomers bieden hun oplossing in de cloud aan als plug in voor bestaande CAD-programma’s. Machinebouwers integreren het in de besturing en bieden dan een kopie hiervan aan voor op een pc. De vraag is echter of maakbedrijven bereid zijn hun CAD-modellen in de cloud te uploaden. In bepaalde toeleveringsketens zal dit niet gebeuren, al neemt de bereidheid hiertoe wel toe.

Inmiddels is er ook een oplossing beschikbaar om vrijvorm vlakken in een 5-assige bewerking automatisch te programmeren, aan de hand van de STEP-file. Wat hierbij wel noodzakelijk is, is dat de manier van bewerken gestandaardiseerd wordt. Waar nu dikwijls iedere frezer zijn eigen strategie heeft, moet men dan dus de bewerkingsstrategieën en de bijbehorende gereedschappen in het hele bedrijf vastleggen.

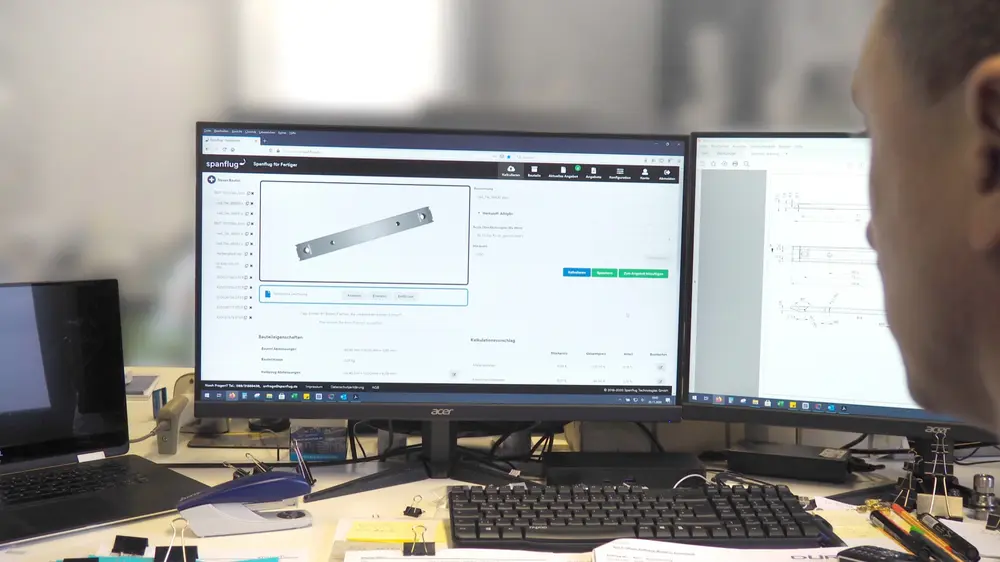

Automatisch calculeren

De 3D-CAD-modellen kunnen ook worden gebruikt om het calculeren te vergemakkelijken. In de meeste metaalbedrijven gebeurt dit nog handmatig; zeker in de verspaning. In de plaatbewerking zijn de jongste jaren de onlineplatformen opgekomen waar men direct een prijs krijgt. Deze ontwikkeling breidt zich uit naar de verspanende industrie, doordat er – opnieuw – zowel software van startups of scale-ups als van machinebouwers komt die het calculeren deels automatiseren.

Net als bij het programmeren, hebben de ontwikkelaars (nog) niet de ambitie om deze stap volledig te automatiseren, maar tijdsbesparingen van 80 tot 90% zijn haalbaar. Hierdoor houden de ervaren medewerkers tijd over om zich te concentreren op de complexe stukken.

De algoritmen achter deze software worden gevoed met talloze praktijkvoorbeelden. Ze herkennen dan de bewerking die gedaan moet worden, bijvoorbeeld het uitfrezen van een kamer. Door hier vaste strategieën en gereedschappen aan te koppelen, berekent de software de cyclustijd en de kosten. De opmars van kunstmatige intelligentie zal de ontwikkeling van deze software versnellen.