Opkomst agile werkvormen geeft boost aan automatisering meten

Kwaliteitscontrole gebeurt steeds vaker realtime

Meten wordt steeds belangrijker, niet alleen vanwege de complexiteit van de productieprocessen, maar ook doordat de klant steeds vaker inzicht wil in de productieparameters en meetgegevens. Steeds meer metaalbedrijven gaan er daarom toe over het meetproces uit de meetkamer te halen en te integreren in het productieproces, zodat al tijdens de productie duidelijk wordt of en in welke mate aan de vooraf opgestelde productspecificaties wordt voldaan. Diverse technieken maken het mogelijk de nauwkeurigheid van het werkstuk te controleren terwijl dit zich in situ bevindt, oftewel meten ‘on the job’.

Procesbeheersing

Omdat producten steeds complexer, de foutenmarges kleiner en de productietijd steeds korter worden, is er in toenemende mate aandacht voor zaken als maatvoering, meetproces en meetfouten. Procesbeheersing wordt derhalve steeds belangrijker en daarmee ook (verregaande) procescontrole. Daar komt nog eens bij dat de klant in toenemende mate ook cijfermatig inzicht wil in het productieproces. Omdat hij/zij wil weten hoe het product tot stand komt en daarnaast ‘bewijs’ wil voor de kwaliteit ervan, wordt de roep om gedetailleerd vastgelegde productiemethoden en gedegen meetrapporten steeds luider. Kwaliteitscontrole wint derhalve aan belang, en veel metaalbedrijven leggen zich er dan ook op toe het meetproces uit de meetkamer te halen en te integreren in het productieproces: meten als onderdeel van de bewerkingscyclus. Autonome meetsystemen die bijdragen aan een onderbrekingsvrije inspectie van de productieketen zijn dan een effectieve manier om zowel de tijd van de operators op de werkvloer te maximaliseren als om over te gaan op ‘lights-out’ meten, dat wil zeggen meten in een volledig geautomatiseerde werkomgeving (geen licht nodig, want geen personeel aanwezig). Op die manier wordt al tijdens de productie duidelijk of en in welke mate aan de vooraf opgestelde productspecificaties wordt voldaan, en hoeft niet pas na een nacht ‘draaien’ te worden vastgesteld dat de machine slechts ondeugdelijk materiaal heeft staan produceren.

Meten op afstand

Metingen vinden traditioneel plaats op ‘gepaste afstand’ van het daadwerkelijke productieproces. Doorgaans gebeurt dit in een meetkamer, een speciale ruimte waar producten worden gecontroleerd op hun (geometrische) eigenschappen. Gezien de nauwkeurigheid waarmee dit moet gebeuren, wordt vaak een geconditioneerde ruimte ingericht die doorgaans goed geïsoleerd en afsluitbaar is. De daar werkzame specialist verricht de metingen op basis van vooraf vastgestelde procedures en met behulp van specialistische meetinstrumenten. De resultaten worden teruggekoppeld aan de procesverantwoordelijke(n) in de vorm van een (digitaal) rapport, eventueel voorzien van foto’s ter verduidelijking, zodat die een duidelijk beeld krijgen van waar de fout of de afwijking zit en wat daaraan moet worden gedaan. Ronduit opvallend is het feit dat dit nog veelvuldig schriftelijk gebeurt − een schrijf- of (over)typfout is dan zo gemaakt – terwijl een digitaal instrument in staat is ‘automatisch’ rapporten te genereren. Door het meetinstrument via een usb-kabel aan de computer of de mobiele telefoon aan te sluiten, kunnen de gemeten waarden zonder additionele software of extra handelingen betrouwbaar en snel in bijvoorbeeld een excelsheet worden geplaatst, zie het kader Connected monitoring.

Autonome meetsystemen die bijdragen aan een onderbrekingsvrije inspectie van de productieketen zijn een effectieve manier om zowel de tijd van de operators op de werkvloer te maximaliseren als om over te gaan op ‘lights-out’ meten

Connected monitoring

Procesfouten dienen in een zo vroeg mogelijk stadium te worden vastgesteld of voorkomen. Coördinaatmeetmachines (CMM’s) − uitgebreide systeembewakingstoepassingen met bijhorende hardware − maken het mogelijk gegevens te verzamelen voor de volledige CMM-omgeving. Voorbeelden daarvan zijn gegevens over trillingen, temperatuur, vochtigheid en crashpotentieel.

Connected monitoring vereenvoudigt dit proces doordat het mogelijk wordt de datastroom te monitoren via computer, desktop, tablet of smartphone. Ook flexibele toegangsopties worden hierdoor mogelijk. Door verbonden monitoring en verbonden beheersystemen te combineren, kunnen problemen niet alleen realtime worden opgespoord, maar ook worden geduid. Doordat handelingen als verwijderen, inspecteren, herladen en herbewerken overbodig worden, kunnen zowel uitval als machinedowntime sterk worden teruggebracht.

Bewerkingscyclus

De druk op de meetkamer neemt door de aanscherping van de kwaliteitseisen steeds verder toe. Een van de mogelijkheden is dan het vergroten van de capaciteit van de meetkamer, bijvoorbeeld door verregaande automatisering. Op die manier kunnen de metingen gedurende 24 uur per dag onbemand doorlopen. Dit artikel zoomt echter in op een tweede mogelijkheid: het meetproces onderdeel laten worden van de bewerkingscyclus op de werkvloer. Dat dit onderwerp steeds vaker op de agenda staat, is niet zonder reden: met de opkomst van agile werkvormen is de business case voor het automatiseren van meten namelijk een stuk sneller positief. Het is echter zeker niet zo dat dat automatisch meten al het meetwerk zal vervangen; het zal daarbij vooralsnog gaan om onderdelen daarvan. En ongeacht of een meting geautomatiseerd wordt uitgevoerd of niet, het is en blijft zaak van tevoren goed te inventariseren wat er precies moet worden gemeten, met welk doel en met welke nauwkeurigheid. Een van de keuzes die in dat verband moet worden gemaakt, is die tussen tactiel en scannend meten (zie kader).

Tactiel versus scannend meten

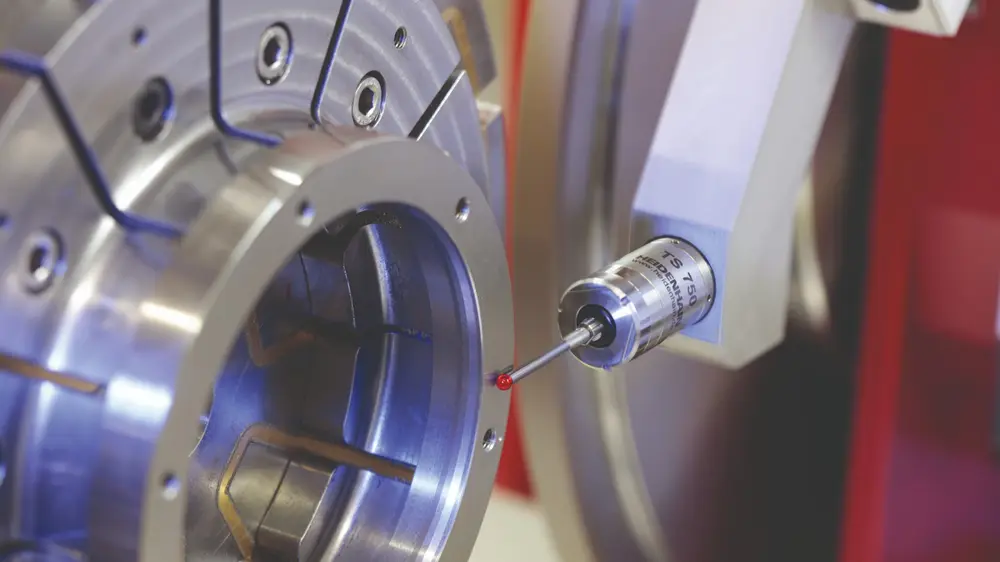

Tactiel meten is de meest aangewezen manier om de maatnauwkeurigheid van geometrische vormen te controleren. Een voorbeeld daarvan is de tastertechniek, een bewezen meetmethode om de efficiëntie, de kwaliteit, de mogelijkheden en de nauwkeurigheid van een bewerkingsmachine te maximaliseren. De 3D-tastsystemen op draai- en freesmachines behoren eveneens tot deze categorie. Een dergelijk systeem kan in de X-, Y- en Z-richting meten, gegevens die de CNC direct weer gebruikt voor verdere aansturing.

Scannend meten verdient de voorkeur wanneer het gaat om niet-geometrische vormen. De gescande contour uit de meting kan één-op-één worden omgezet in een leesbare taal voor het CAD-systeem, waarna verdere bewerking mogelijk wordt. De opkomst van deze meetmethode heeft meerdere redenen: de complexiteit van het object, kleinere productietoleranties en de roep om maatwerk dan wel ‘trendy’ producten die (dus) snel beschikbaar dienen te zijn.

In situ

Verschillende methoden maken het mogelijk de nauwkeurigheid van het werkstuk te controleren terwijl dit zich in situ bevindt oftewel ‘on the job’. Hieronder een selectie.

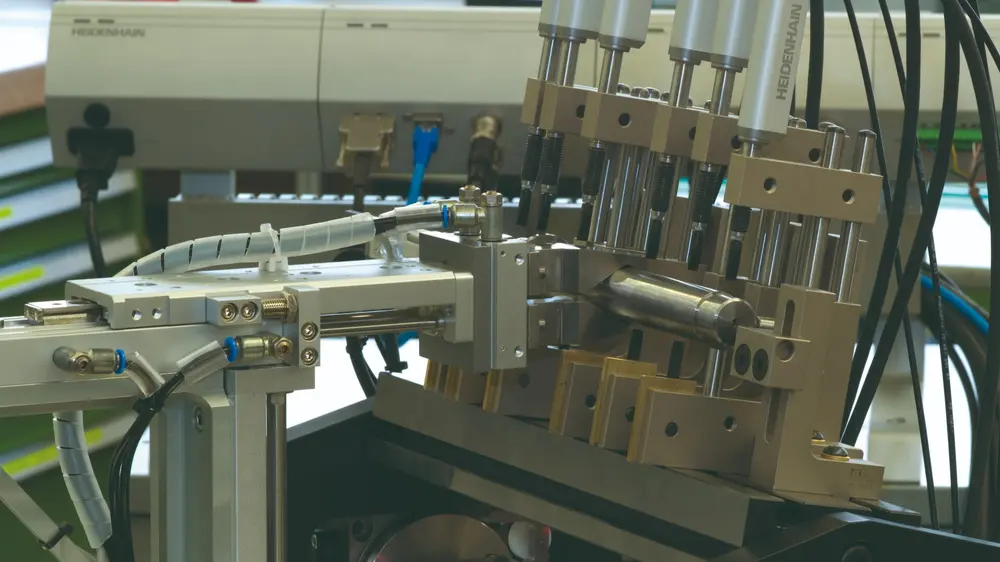

De bewerkingscel

Een bewerkings- of productiecel is een verregaand geautomatiseerde ‘productie-eenheid’ waarin een combinatie van heterogene apparaten groepsgewijs werkt aan een serie producten. Doorgaans bestaat de cel uit een systeem voor visuele inspectie, een (positie)meetsysteem, een robot en een (CNC-)bewerkingsmachine. Na op de aanvoerband te zijn geplaatst, registreert een visueel inspectiesysteem de wijze waarop de te bewerken producten op het einde van de band zijn gerangschikt; deze gegevens worden doorgegeven aan de besturing. De robot pakt het product op en plaatst dit in de mallen van het CNC-bewerkingscentrum waarna het bewerkingsproces start. Bij de fabricage van een bewerkingscel wordt al zoveel mogelijk rekening gehouden met toekomstige ontwikkelingen. In veel gevallen is er sprake van een gefaseerde aanpak waarbij de automatiseringsgraad of de performance gaandeweg wordt uitgebreid. Onderzoek heeft uitgewezen dat met een bewerkings- of productiecel uiteindelijk een aanzienlijke kostenbesparing kan worden bereikt.

Digitale productdefinitie

Digitale productdefinitie of modelgebaseerde definitie (MBD) is een ‘digitale definitie’ van een product vanuit de gedachte dat bundeling van de gedigitaliseerde, vaak organisatiewijd verspreide brokjes informatie het proces efficiënter maakt. Hiervoor wordt gebruikgemaakt van slimme software voor CAD/CAM om individuele componenten en productassemblages te definiëren. Moderne 3D CAD-applicaties maken het mogelijk technische informatie zoals afmetingen, GD&T (geometrische dimensionering en toleranties, n.v.d.r.) en andere productdetails in te voegen in de 3D digitale dataset voor componenten en assemblages. In veel gevallen wordt daarbij gebruikgemaakt van specifieke informatie uit de digitale 3D-dataset, bijvoorbeeld door solide modellering, een wiskundige techniek om vaste objecten weer te geven. Een fabrikant kan de 3D digitale gegevens echter ook rechtstreeks naar de productieapparatuur sturen, bijvoorbeeld een CNC-machine, om daarop het eindproduct te laten vervaardigen.

Meetprobes in bewerkingscentra

Bewerkingscentra zijn tegenwoordig machines waarbij de gereedschapsbewegingen worden gestuurd door een computerprogramma (CNC). Onder meer vanwege de korte(re) omsteltijden en de grote(re) nauwkeurigheid heeft de geautomatiseerde productie een vlucht genomen. Voor een juiste positionering van het gereedschap dient er gemeten te worden. Dit gebeurt aan de hand van een positiemeetsysteem dat de bewegingen meet in de richting van de X-, Y- en Z-as. Hiervoor zijn ‘zintuigen’ als meettasters, meetsondes (elektroden), sensoren en lasers onmisbaar. Deze zijn, elk op basis van hun ‘eigen’ meettechniek, in staat zaken als gereedschapsbreuk, slijtage en vorm- en/of maatafwijkingen realtime te detecteren. Rechtstreekse terugkoppeling naar de CNC-besturing maakt direct ingrijpen mogelijk. Nog beter is het wanneer de machine zich automatisch weet aan te passen aan de gewijzigde omstandigheden; dit brengt 24/7 onbemand produceren opnieuw een stap dichterbij.

Robotisering

Industriële robots vormen steeds vaker een alternatief voor bewerkingsmachines. Hun functionaliteit − baansnelheid, positioneringsnauwkeurigheid, draagkracht en stijfheid − wordt voortdurend groter, terwijl de kostprijs juist daalt. Robotisering biedt niet alleen mogelijkheden om processen te versnellen en efficiënter en dus goedkoper te maken, robots kunnen ook zware of geestdodende – dus foutgevoelige − taken overnemen van de mens. Zo helpen robotsystemen voor het laden van onderdelen eveneens om het beheer van achterstanden te stroomlijnen en kunnen ze de productiecapaciteit en consistentie drastisch versterken, met name als het gaat om het opzetten of uitbreiden van onbemande inspecties.

Met de opkomst van agile werkvormen is de businesscase voor het automatiseren van meten een stuk sneller positief. Het is echter zeker niet zo dat automatisch meten al het meetwerk zal vervangen; het zal daarbij vooralsnog gaan om onderdelen daarvan

Ook tijdens meetprocessen worden in toenemende mate robots ingezet, zeker daar waar metingen moeten worden verricht onder gevaarlijke omstandigheden: brand- en explosiegevaar of de aanwezigheid van giftige gassen of dampen. Artificial intelligence (AI) − het vermogen van machines om intelligent gedrag te vertonen – gaat daarbij een steeds grotere rol van betekenis spelen. Maar hoe inventief ook: net als bij bewerkingscentra hebben ook robots ‘zintuigen’ nodig − meettasters, sensoren, laser − om de metingen daadwerkelijk te kunnen uitvoeren.

Nog in ontwikkeling

Genoemde methoden zijn nog volop in ontwikkeling, en zeker is dat de metrologie − de leer van maten, meetprocessen en meetfouten – daarbij een belangrijke rol zal blijven spelen, om de eenvoudige reden dat het steeds belangrijker wordt vast te stellen of en in welke mate aan de vooraf opgestelde productspecificaties is voldaan. ‘Meten is weten’ is niet langer voldoende: meten moet ‘zeker weten’ worden.

Met dank aan: Heidenhain, Hexagon