le travail agile au service de l'automatisation des mesures

Le contrôle de la qualité se fait de plus en plus en temps réel

La mesure devient de plus en plus importante, non seulement en raison de la complexité des processus de production, mais aussi parce que les clients veulent de plus en plus avoir un aperçu des paramètres de production et des données de mesure. C'est pourquoi de plus en plus d'entreprises métallurgiques tendent à se défaire des systèmes de mesure dans un espace consacré pour les intégrer dans le processus de production, pour avoir la certitude, lors de la production, que les spécifications du produit établies au préalable sont bel et bien respectées. Différentes techniques permettent de vérifier la précision de la pièce sur place, c'est-à-dire d'effectuer des mesures 'on the job', comme on les appelle dans le jargon.

Contrôle des processus

Comme les produits deviennent de plus en plus complexes, que les marges d'erreur se réduisent et que le temps de production se raccourcit, on accorde de plus en plus d'attention à des questions telles que les dimensions, le processus de mesure et les erreurs de mesure. La gestion des processus devient donc de plus en plus importante, tout comme le contrôle des processus (de grande envergure). En outre, le client souhaite de plus en plus avoir un aperçu statistique du processus de production. Car il veut savoir comment le produit est créé et veut aussi des 'preuves' de sa qualité, le besoin de méthodes de production détaillées et de rapports de mesure approfondis se fait de plus en plus pressant. Le contrôle de la qualité gagne donc en importance, et de nombreuses entreprises métallurgiques tendent à se défaire des systèmes de mesure dans un espace consacré pour les intégrer dans le processus de production : la mesure devient alors un élément du cycle d'usinage. Les systèmes de mesure autonomes qui contribuent à une inspection sans interruption de la chaîne de production sont un moyen efficace à la fois de maximiser le temps passé par les opérateurs sur le lieu de travail et de passer à une mesure 'lights out', c'est-à-dire une mesure dans un environnement de travail entièrement automatisé (aucune lumière n'est nécessaire, car aucun personnel n'est présent). De cette manière, on a la certitude, lors de la production, que les spécifications du produit établies au préalable sont bel et bien respectées, et on ne se retrouve pas au petit matin à constater que la machine a produit une pièce défectueuse pendant toute la nuit.

Télémesure

Les mesures ont traditionnellement lieu à une certaine 'distance' du processus de production réel. Cela se fait généralement dans une salle de mesure, une zone spéciale où les produits sont contrôlés pour leurs propriétés (géométriques). Étant donné la précision avec laquelle cela doit être fait, on installe souvent une pièce conditionnée, qui est généralement bien isolée et verrouillable. Le spécialiste qui y travaille effectue les mesures sur la base de procédures prédéterminées et à l'aide d'instruments de mesure spécialisés. Les résultats sont renvoyés au(x) gestionnaire(s) de processus sous la forme d'un rapport (numérique), éventuellement accompagné de photos pour clarification, afin qu'ils puissent se faire une idée précise de l'endroit où se trouve l'erreur ou l'écart et de ce qu'il faut faire pour y remédier. On constate d'ailleurs que cela se fait encore souvent par écrit - personne n'est à l'abri d'une erreur d'orthographe ou d'une rature/correction - alors qu'un instrument numérique est capable de générer des rapports 'automatiquement'. En connectant l'instrument de mesure à l'ordinateur ou au téléphone portable via un câble USB, les valeurs mesurées peuvent être placées de manière fiable et rapide dans un fichier Excel, par exemple, sans logiciel supplémentaire ou actions supplémentaires ; voir l'encadré Contrôle connecté.

Les systèmes de mesure autonomes qui contribuent à une inspection sans interruption de la chaîne de production sont un moyen efficace de maximiser le temps des opérateurs sur le lieu de travail et de passer à une mesure 'lights out'

Contrôle connecté

Les défauts de processus doivent être identifiés ou signalés le plus tôt possible. Les machines de mesure des coordonnées (CMM) - des applications complètes de contrôle des systèmes avec le matériel associé - permettent la collecte de données pour l'ensemble de l'environnement des CMM. Les vibrations, la température, l'humidité et le risque d'accident en sont des exemples.

Le contrôle connecté simplifie ce processus en permettant de contrôler le flux de données via un ordinateur, un bureau, une tablette ou un smartphone. Il permet également des options d'accès flexibles. En combinant des systèmes de surveillance et de gestion connectés, les problèmes peuvent non seulement être détectés en temps réel, mais aussi être signalés. En éliminant la nécessité d'enlever, d'inspecter, de recharger et de reprogrammer les machines, les temps d'arrêt s'en trouvent considérablement réduits.

Cycle d'usinage

La pression sur la salle de mesure augmente à mesure que les exigences de qualité deviennent plus strictes. L'une des options consiste à augmenter la capacité de la salle de mesure, par exemple par une automatisation poussée. Ainsi, les mesures peuvent être effectuées en continu sans surveillance 24 heures sur 24. Toutefois, cet article se penche sur une deuxième possibilité : intégrer le processus de mesure dans le cycle d'usinage en atelier. Le fait que ce sujet soit de plus en plus à l'ordre du jour n'est pas sans raison : avec l'essor des formes de travail agiles, l'argument commercial en faveur de l'automatisation des mesures fait vite mouche. Cependant, il est certain que la mesure automatisée ne remplacera pas tout le travail de mesure ; pour l'instant, elle ne permet que de prendre en charge qu'une partie. Et qu'une mesure soit effectuée automatiquement ou non, il est et reste important de faire un bon inventaire préalable de ce qui doit être mesuré exactement, dans quel but et avec quelle précision. L'un des choix à faire à cet égard est de choisir entre les mesures tactiles et les mesures par balayage (voir encadré).

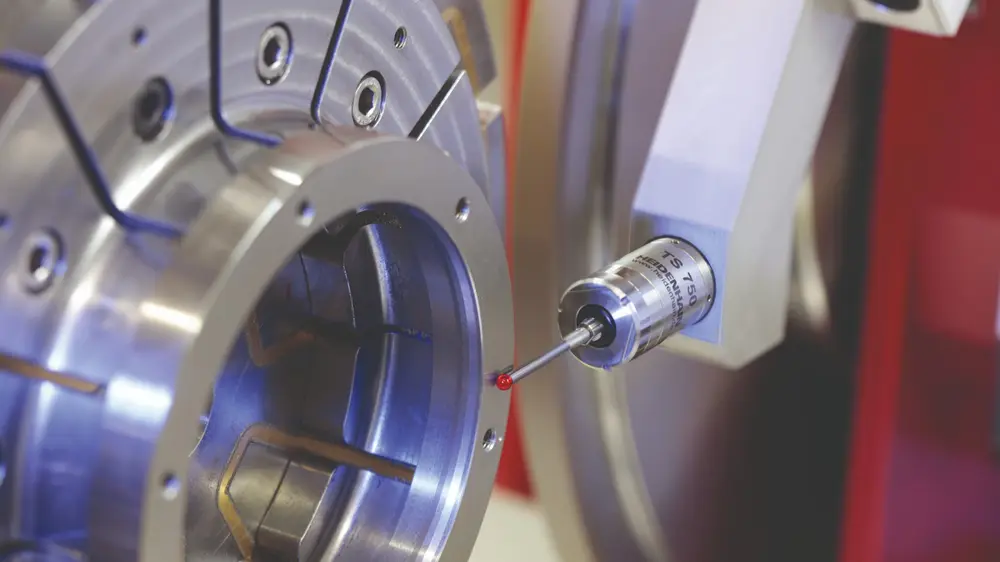

Mesure tactile ou mesure par balayage ?

La mesure tactile est le moyen le plus approprié pour vérifier la précision dimensionnelle des formes géométriques. Un exemple est le palpage, une méthode de mesure éprouvée pour maximiser l'efficacité, la qualité, la capacité et la précision d'une machine-outil. Les systèmes de palpage 3D sur les machines de tournage et de fraisage entrent également dans cette catégorie. Ce système peut mesurer dans les directions X, Y et Z, des données que la CNC utilise directement pour un contrôle ultérieur.

La mesure par balayage est préférable lorsqu'il s'agit de formes non géométriques. Le contour numérisé à partir de la mesure peut être converti en un langage lisible pour le système de CAO, après quoi un traitement ultérieur devient possible. L'essor de cette méthode de mesure a plusieurs raisons : la complexité de l'objet, les tolérances de production plus faibles et la demande de produits personnalisés ou 'tendance' qui doivent (donc) être disponibles rapidement.

Sur site

Différentes méthodes permettent de vérifier la précision de la pièce directement sur place ou 'on the job'. En voici un aperçu :

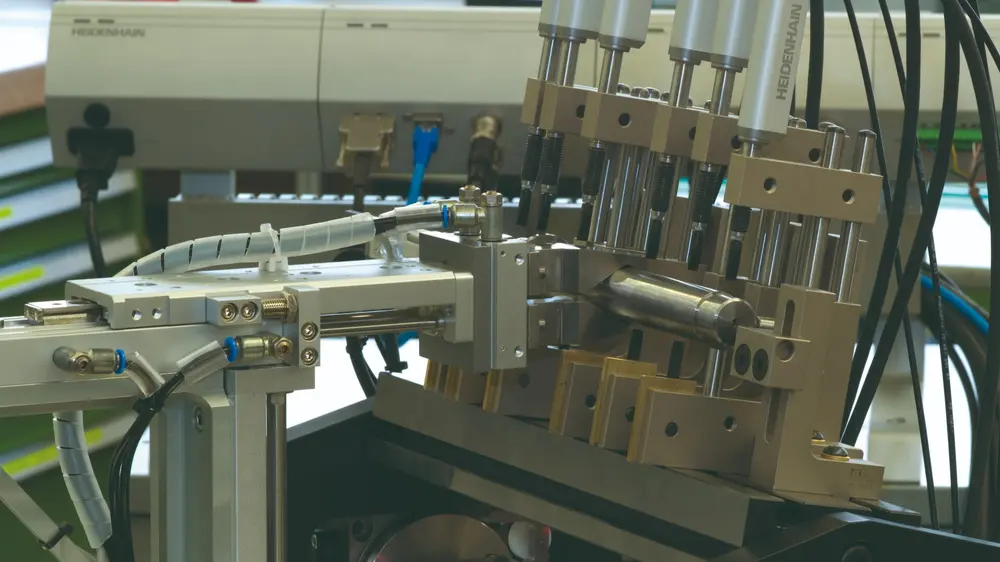

La cellule d'usinage

Une cellule d'usinage ou de production est une 'unité de production' hautement automatisée dans laquelle une combinaison de dispositifs hétérogènes travaille en groupe sur une série de produits. La cellule se compose généralement d'un système d'inspection visuelle, d'un système de mesure (de position), d'un robot et d'une machine de traitement (CNC). Après avoir été placé sur la bande d'approvisionnement, un système d'inspection visuelle enregistre la manière dont les produits à usiner sont disposés à l'extrémité de la bande ; ces données sont transmises au contrôleur. Le robot saisit le produit et le place dans les moules du centre d'usinage CNC, après quoi le processus d'usinage commence. Lors de la fabrication d'un centre d'usinage, les développements futurs sont déjà pris en compte autant que possible. Dans de nombreux cas, il existe une approche par étapes dans laquelle le niveau d'automatisation ou de performance est progressivement augmenté. Des recherches ont montré qu'une cellule d'usinage ou de production peut permettre de réaliser des économies importantes à terme.

Définition numérique du produit

La définition numérique de produit ou définition basée sur un modèle (MBD) est une 'définition numérique' d'un produit basée sur l'idée que le regroupement des informations numérisées, souvent dispersées au niveau de l'organisation, rend le processus plus efficace. Un logiciel de CAO/FAO intelligent est utilisé pour définir les composants individuels et les assemblages de produits. Les applications modernes de CAO en 3D permettent d'insérer des informations techniques telles que les dimensions, les GD&T (c'est-à-dire la spécification géométrique des produits et le tolérancement géométrique, NDLR.) et d'autres détails du produit dans l'ensemble de données numériques en 3D pour les composants et les assemblages. Dans de nombreux cas, cela implique l'utilisation d'informations spécifiques provenant de l'ensemble de données numériques 3D, comme la modélisation solide, une technique mathématique de représentation des objets solides. Toutefois, un fabricant peut également envoyer les données numériques 3D directement à l'équipement de production, par exemple une machine à commande numérique, afin de faire fabriquer le produit final.

Sondes dans les centres d'usinage

Les centres d'usinage sont aujourd'hui des machines dans lesquelles les mouvements des outils sont contrôlés par un programme informatique (CNC). La production automatisée connaît un véritable boom, en partie grâce à des temps de changement de format courts et à une grande précision. Des mesures sont nécessaires pour le bon positionnement de l'outil. Cela se fait à l'aide d'un système de mesure de la position qui mesure les mouvements dans la direction des axes X, Y et Z. Des 'capteurs' tels que des sondes à contact, des sondes de mesure (électrodes), des capteurs et des lasers sont indispensables pour cela. Chacun de ces appareils, qui utilise sa 'propre' technique de mesure, est capable de détecter en temps réel la casse, l'usure et les écarts de forme et/ou de taille des outils. Le retour direct au contrôleur CNC permet une intervention immédiate. Mieux encore, la machine s'adapte automatiquement aux nouvelles circonstances, ce qui nous rapproche encore plus de la production sans intervention humaine 24 heures sur 24 et 7 jours sur 7.

Robotisation

Les robots industriels deviennent de plus en plus une alternative aux machines-outils. Leur fonctionnalité - vitesse de déplacement, précision de positionnement, capacité de charge et rigidité - augmente continuellement alors que leur coût diminue. La robotique offre non seulement la possibilité d'accélérer les processus et de les rendre plus efficaces et donc moins coûteux, mais les robots peuvent également prendre le relais des humains pour les tâches lourdes ou répétitives - et donc sujettes aux erreurs. Par exemple, les systèmes robotisés de chargement des pièces contribuent également à rationaliser la gestion des retards et peuvent augmenter considérablement la capacité et la régularité de la production, notamment lorsqu'il s'agit de mettre en place ou d'étendre les inspections sans personnel.

Avec l'essor des formes de travail agiles, les arguments en faveur de l'automatisation des mesures font mouche immédiatement. Cependant, il est certain que la mesure automatisée ne remplacera pas tout le travail de mesure ; pour l'instant, elle ne peut se charger que d'une partie de cette étape.

Les robots sont également de plus en plus utilisés dans les processus de mesure, notamment lorsque les mesures doivent être effectuées dans des conditions dangereuses telles que les risques d'incendie et d'explosion ou la présence de gaz ou de vapeurs toxiques. L'intelligence artificielle (IA) - la capacité des machines à afficher un comportement intelligent - jouera un rôle de plus en plus important. Mais quelle que soit leur inventivité, les robots, tout comme les centres d'usinage, ont besoin de 'sens' - sondes, capteurs, lasers - pour pouvoir prendre des mesures.

en cours de développement

Ces méthodes sont encore en cours de développement et il est certain que la métrologie - l'étude des mesures, des processus de mesure et des erreurs de mesure - continuera à jouer un rôle important, pour la simple raison qu'il devient de plus en plus important de déterminer si et dans quelle mesure les spécifications prédéterminées des produits sont respectées. Alors qu'on disait autrefois que 'mesurer, c'est savoir', aujourd'hui il faut aller plus loin, vers le 'savoir avec certitude'.

Merci à : Heidenhain, Hexagone