Spuitcabine creëert optimale condities voor kwaliteitsproduct

Spelbrekers stof en overspray onder controle

Het verven, lakken of coaten van metaal gebeurt doorgaans in een spuitcabine. Bepalend voor het eindresultaat zijn onder meer temperatuur, filtering, ventilatie en luchtsnelheid; de belangrijkste spelbrekers zijn stof en overspray. Niet alleen ondermijnen deze de kwaliteit van het spuitwerk, ook dragen ze bij aan een ongezonde werkomgeving. Om aan de voor het spuitwerk geldende strenge regels te kunnen (blijven) voldoen, is het dan ook zaak al vooraf goed na te denken over zaken als omvang en frequentie van de spuitactiviteiten en benodigde vermogens: vooral energetisch valt er dan veel te winnen.

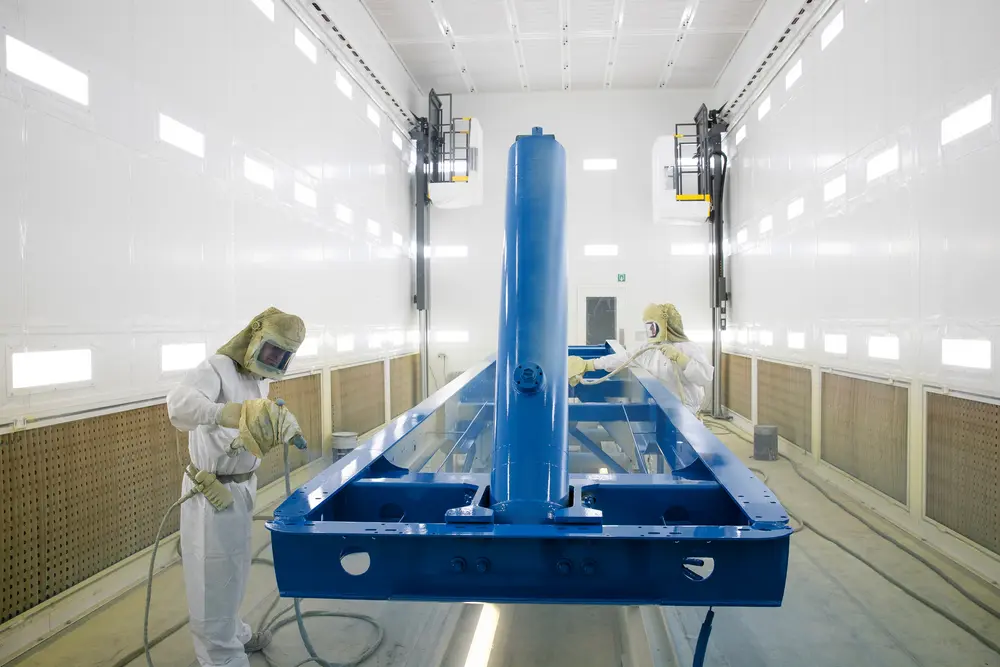

tussen de buitenlucht en het behandelde object (foto: Sima)

Condities

Om een metalen object te beschermen kan het oppervlak worden geverfd, gelakt of gecoat waardoor er als het ware een barrière ontstaat tussen de buitenlucht en het behandelde object. Het metaal is daardoor niet alleen bestand tegen corrosie, maar ook tegen allerlei chemische verbindingen en weersinvloeden. Een dergelijke behandeling vindt doorgaans plaats in een spuitcabine, primair om de spuiter en de rest van de werkplaats te beschermen en om omstandigheden te creëren voor een optimaal eindresultaat. Factoren die van invloed zijn op de capaciteit en het functioneren van een spuitcabine zijn onder meer de luchtsnelheid en de temperatuur. Een te hoge of te lage temperatuur zal het spuitresultaat in negatieve zin beïnvloeden; bij de meeste verfproducenten ligt het optimum bij een temperatuur tussen de 22 en 24 °C. Het ventilatiesysteem zuigt buitenlucht aan met een beduidend lagere temperatuur waarna de brander deze op de juiste temperatuur brengt.

Gedimensioneerd debiet

Het werken in een spuitcabine vergt een kwalitatief hoogstaand ventilatiesysteem. De luchtverplaatsing in de cabine zorgt er namelijk voor dat eventuele overspray wordt afgevoerd, en de snelheid waarmee dit gebeurt bepaalt hoe snel een verfsysteem uitdampt.

Bij ventilatie van de volledige ruimte wordt het benodigde debiet gedimensioneerd in evenredigheid met de oppervlakte van de cabine. Als er regelmatig grotere objecten van dezelfde omvang worden gespoten is het raadzaam enkel de ruimte rondom het object te ventileren met een iets hoger debiet, en dus niet de cabine als geheel. Is de omvang van de te spuiten objecten divers, dan is sectionele ventilatie een optie, waarbij het debiet en het verbruik evenredig zullen verminderen.

Bij gefractioneerde ventilatie is er geen sprake van een fysieke maar van een virtuele zonering. Daarbij wordt de snelheid van toevoer en extractie opgevoerd op de locatie waar wordt gewerkt, terwijl de overige zones terugvallen op een restventilatie.

Condities

Omdat men in een groot aantal landen is overgegaan op watergedragen en high solid producten − verfsoorten waarbij het gehalte aan oplosmiddel lager ligt dan bij conventionele verf − is de luchtsnelheid tegenwoordig belangrijker dan ooit. Afhankelijk van de landelijke wetgeving dient deze te liggen tussen de 0,25 en 0,3 meter per seconde.

Na het spuiten volgt een droogproces, bijvoorbeeld bij een temperatuur van 60 °C gedurende 30 minuten, nodig om te komen tot een goede hechting en afwerking van de deklaag. Men onderscheidt daarbij twee typen verwarmingssystemen. Bij een conventioneel brandersysteem worden de rookgassen naar buiten afgevoerd samen met 15 tot 20% van de warmte. Bij een openbrandersysteem gaan de rookgassen met de ventilatie- en circulatielucht mee de spuitcabine in, zodat alle warmte in de spuitcabine blijft. Aangezien er sprake is van 99,9% verbranding bevat het rookgas geen giftige gassen, uitsluitend uit CO2.

Filtering

De spuitomgeving moet stofvrij zijn, en daarvoor zorgt het inlaatfilter dat de buitenlucht al zuivert voordat deze de cabine binnenkomt. Het extractiefilter maakt dat de overspray die door de ventilatie naar buiten wordt geblazen zich niet buiten de cabine verspreidt. Als een van de twee filters te vervuild raakt, ontstaat een disbalans tussen de lucht in de cabine en die erbuiten. Verstopping van een inlaatfilter veroorzaakt een onregelmatige luchtstroom en kan ook tot gevolg hebben dat de vereiste luchtsnelheid niet langer wordt gehaald. Bij de extractiefilters heeft dat tot gevolg dat de verfdeeltjes de cabine niet langer kunnen verlaten. Ze komen daardoor veel sneller op het cabine-interieur terecht en creëren bovendien een ongezonde atmosfeer voor de spuiter. Doordat de ingeblazen lucht de cabine niet kan verlaten, ontstaat er overdruk. Dit kan worden voorkomen door de vervuiling continu te monitoren via een in de cabine en over de filters geplaatste drukverschilmeter, desgewenst met een (voor-)alarmsignaal.

Onderhoud en veiligheid

De belangrijkste natuurlijke vijanden van het spuitproces zijn stof en overspray, en met de komst van de High Solid verfsystemen is het des te belangrijker geworden de functionaliteit van de cabine goed te monitoren. Stof en overspray zullen namelijk niet alleen de kwaliteit van het spuitwerk ondermijnen, ze dragen ook bij aan een ongezonde werkomgeving. Dat laatste is met name het geval bij specialistische verf- en spuitwerkzaamheden met giftige soorten verf als chroom 6-verf.

Om spuitcabine in optimale conditie te brengen − en houden − is periodiek onderhoud van groot belang. De voordelen zijn legio:

- een langere levensduur en een hogere bedrijfszekerheid;

- een betere kwaliteit van het spuitwerk;

- energiebesparing;

- de zekerheid van een veilige bedrijfsvoering.

Spuitcabines en toebehoren dienen jaarlijks te worden gekeurd door een gespecialiseerd bedrijf, en dat is niet zonder reden. In verreweg de meeste cabines is een branderinstallatie gemonteerd en in vrijwel alle situaties wordt gewerkt met oplosmiddelen; beveiligingen/kleppen zorgen ervoor dat dergelijke oplosmiddelen niet met de brander in aanraking (kunnen) komen. Tijdens periodieke controles en onderhoud komen ook eventuele gebreken op dit gebied aan het licht, en dat kan een hoop narigheid voorkomen.

Belangrijke regels

• Er dient in de spuitcabine sprake te zijn van een gerichte toevoer van verse lucht, filtering en afdoende afzuiging, en de spuiter mag zich niet tussen het object en de afzuiging bevinden;

• De spuitcabine, de verfmeng- en de opslagruimte dienen te voldoen aan ATEX 153 en alle in gebruik zijnde machines en apparatuur dienen te voldoen aan ATEX 114;

• De toegepaste verven, lakken en coatings dienen minimale hoeveelheden schadelijke stoffen te bevatten;

• Er dient te worden gewerkt met de juiste persoonlijke beschermingsmiddelen: gezicht- en ademhalingsbescherming (gelaatsmasker met filtertypen A, AX en P of een overdrukkap), handschoenen (het type handschoenen staat in het veiligheidsinformatieblad van de verf) en een veiligheidsbril;

• De eventuele blootstelling aan gevaarlijke stoffen dient te zijn geïnventariseerd, en er dient een register aanwezig te zijn van alle in gebruik zijnde gevaarlijke stoffen.

• Voor specialistische verf- en spuitwerkzaamheden, bijvoorbeeld met giftige soorten als chroom-6, dienen additionele regels te worden nageleefd.

Aanschaf

De aanschaf van een spuitcabine vergt de nodige investeringen, dus is het zaak goed na te denken over de volgende parameters:

- de omvang van de spuitactiviteiten;

- het benodigde vermogen van de afzuiginstallatie;

- de aard van het te spuiten object; bij zware objecten is een railsysteem een optie;

- de spuittechniek en de toegepaste materialen; de mate van vervuiling van de filters is hiervan (mede) afhankelijk;

- de frequentie en de intervallen waarmee het spuitwerk wordt verricht.

In spuitcabines worden grote hoeveelheden lucht aan- en afgezogen wat gepaard gaat met (veel) warmteverlies. Het beperken daarvan door het automatisch uitschakelen of verminderen van de afzuiging – alleen mogelijk in een discontinu systeem − kan dit verlies beperken. Andere mogelijk energiebesparende maatregelen zijn:

- een automatisch ecoysteem dat het debiet verlaagt indien er gedurende een bepaalde periode geen sprake is van persluchtverbruik − beter nog is het over te gaan op recirculatie;

- frequentieregelaars op de motoren van de ventilatoren;

- ledverlichting;

- goede isolatie van de panelen, ook in het plafond en in de luchtverdeelslang (het inblaasplenum).

De mate van energiebesparing is afhankelijk van onder meer het debiet en de mate van recirculatie. Het plaatsen van frequentiesturingen en een aangepast gebruik van de installatie kan leiden tot een besparing van 25%. Recirculatie is uitsluitend mogelijk in droogmode, en levert een besparing op van 80%.

Heavy duty spuitcabines

Wanneer grote objecten moeten worden voorzien van een coating, verf- of laklaag, dan is een ‘gewone’ spuitcabine al gauw (veel) te klein. De behandeling van masten van windturbines of het plaatwerk van vliegtuigen (zie de afbeelding) vindt derhalve plaats in een zogeheten heavy-dutyspuitcabine.

Factoren als temperatuur, luchtvochtigheid en ventilatie bepalen de kwaliteit van het spuitresultaat, en gezien de grote oppervlakten waarover deze parameters moeten worden gereguleerd, vergt dit extra voorzieningen, onder meer afzuiging over het volledige oppervlak of via vaak meerdere rijen roosters en frequentiegestuurde ventilatoren, waarbij het toerental en het debiet zich aanpassen aan de vraag. Omdat een dergelijke regulatie logischerwijs aanmerkelijk meer energie kost, zijn deze spuitcabines doorgaans voorzien van ecosystemen die het energieverbruik reguleren door middel van een flowswitchsysteem.

Met dank aan: Sima