Waarom 5-assen horizontaal eigenlijk beter is

Maar is een horizontale 5-asser niet de beste oplossing voor high mix low volume?

Productiviteit en onbemande uren: dat zijn tegenwoordig twee sleutelbegrippen in de metaalbewerking. Hoewel horizontale CNC-bewerkingscentra op beide punten de nodige winst kunnen opleveren, blijft het een kleiner marktsegment dan de verticale CNC-machines. Ook bedrijven die wel investeren in horizontale machines, halen soms niet het maximale uit dit concept.

Over de voordelen van horizontale bewerkingscentra is al het nodige geschreven. Een feit blijft dat dit type CNC-machine veel minder vaak gebruikt wordt dan verticale machines. Men ziet ze meestal bij toepassingen waarbij de series groter zijn en er geautomatiseerde productie is. De kosten van horizontale CNC-machines, de opspangereedschappen en het grotere vloeroppervlak dat ze in de fabriek innemen, zorgen voor een aanzienlijk hoger investeringsbedrag. Toch is dat slechts één kant van de medaille.

De voordelen

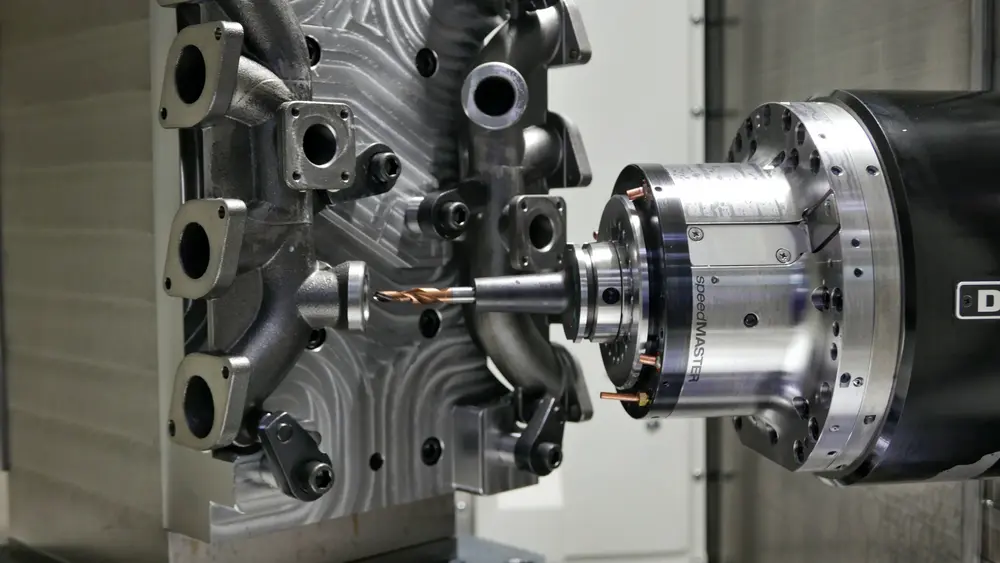

Het grote voordeel van een horizontaal bewerkingscentrum is, naast de goede toegankelijkheid van het werkstuk, de hogere productiviteit. Dat heeft onder andere te maken met de opbouw: de constructie is meestal stijver en robuuster, waardoor er meer spaanvolume kan worden gecreëerd in dezelfde tijdseenheid. De constructie van de spindel – horizontaal – zorgt voor een betere afvoer van de krachten die bij de verspaning vrij komen. Hierdoor is het risico op trillingen in het gereedschap kleiner en is de levensduur van de spindel langer.

Tot slot is er de spanenval: deze vallen eigenlijk altijd goed dankzij de zwaartekracht. De kans op afkeur doordat een spaan blijft zitten of het oppervlak beschadigt, neemt af en de standtijd van de gereedschappen wordt langer. De spanenafvoer bij een horizontaal bewerkingscentrum is een extra voordeel als men de machine automatiseert. In dat geval kan de opeenhoping van spanen in een verticale machine tot thermische problemen leiden omdat dankzij de spanen warmte in de bewerkingsruimte blijft. De vrije spanenval bij een horizontale machine zorgt voor een goede verwijdering van deze warmtebron.

De kans op afkeur doordat een spaan blijft zitten, neemt af

Een relatief onbekend aspect is dat bij horizontale machines het koelsmeermiddel beter gereinigd kan worden dan bij verticale machines. Ook hier speelt de zwaartekracht in het voordeel van het machineconcept: er blijft geen koelsmeermiddel achter in uitgefreesde pockets. Effectief kan er dus meer koelsmeermiddel gereinigd worden, wat een positieve invloed heeft op de levensduur én – opnieuw – op de thermische stabiliteit van de machine. Met het koelsmeermiddel dat achterblijft op de tafel blijft ook de warmte in de machine.

Maximaal profijt

Horizontale CNC-bewerkingscentra bieden dus enkele belangrijk voordelen vergeleken met verticale CNC-machines, maar het vergt wel een andere manier van werken, met name van opspannen. Dat stelt op zijn beurt weer eisen aan de stabiliteit van de machine. Wie de maximale productiviteit uit een horizontaal bewerkingscentrum wil halen, moet namelijk de Y-slag van de machine (de hoogte) maximaal benutten. Dat laten verspaners wel nog eens achterwege, omdat ze gewend zijn dat men liefst zo dicht mogelijk bij de opspantafel werkt vanwege de stabiliteit en dus de nauwkeurigheid. De stap om bovenin naast een hoge toren ook producten op te spannen, vergt vertrouwen in de stabiliteit van de machine.

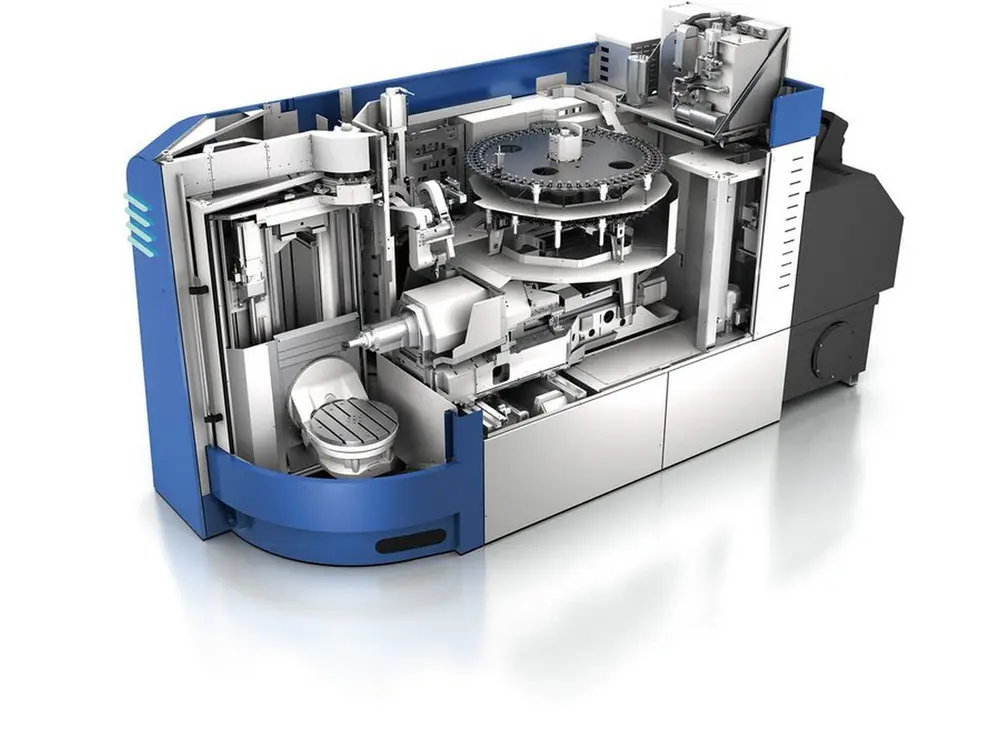

Omdat elke machine anders is, moet men op zoek gaan naar de ideale mix om zoveel mogelijk producten op te spannen én nog voldoende nauwkeurig te kunnen bewerken. In de praktijk betekent dit dat men op zoek moet naar het punt in het bovenste bereik van de Y-as waarop de freeskop nog zijn maximale kracht kwijt kan. Dit geeft meteen aan waarom de constructie van een horizontaal bewerkingscentrum zo belangrijk is. Sommige machinebouwers slagen erin om hun machines zo te bouwen dat men over het hele bereik van de Y-slag het vermogen van de spindel kan benutten. Dat betekent dat men bij gebruik van een spantoren het volledige oppervlak kan gebruiken, dus meer werkstukken in één keer opspannen. Doet men dit goed, dan kan het aantal uren dat de spindel draait meer dan twee keer zo hoog liggen als bij een verticaal bewerkingscentrum. Ook de doorgaans standaard palletwisselaar bij dit type machine draagt hier aan bij.

Hoeveel werkstukken opspannen?

Het opspannen van het aantal werkstukken is een van de kritische succesfactoren als het gaat om rendement uit een machine halen. Hier bestaat geen toverformule voor; wel een vuistregel. Het optimale configuratiepunt kan worden bepaald door de cyclustijd per onderdeel en de opspankosten in kaart te brengen op een X- en Y-tabel. Het punt waar deze elkaar snijden, is het optimale configuratiepunt wat uiteraard verschilt van werkstuk tot werkstuk. Dit gegeven illustreert het belang van het klemsysteem van een horizontaal bewerkingscentrum.

Hoe goed slaagt de machinebouwer erin om de spantoren stabiel op de tafel te klemmen? Als men voldoende vertrouwen heeft in de stabiliteit van de machine kan men de productiviteit verder verhogen aangezien men ook het bovenste segment van de Y-slag gebruikt om bewerkingen te doen. Hierdoor kan men de beschikbare machinecapaciteit verder vergroten. Dat is misschien nog wel een belangrijkere factor dan de langere tijd die een machine onbemand doorwerkt. Extra capaciteit betekent lagere kapitaalskosten per bewerkt onderdeel. Het is eveneens een middel om, in een markt waarin de prijzen onder druk staan, de kosten per onderdeel te verminderen. Wie de meeste stukken kan opspannen, kan de laagste prijs calculeren.

De machinecapaciteit kan vergroot worden, waardoor de kosten verminderen

Een belemmering is wel dat als er veel verschillende producten op een spantoren bevestigd zijn, er rekening moet worden gehouden met een botsing tussen de spindel en een ander werkstuk. Dit kan de opspancapaciteit soms nadelig beïnvloeden als men hierdoor niet de maximale capaciteit kan benutten. Een ander nadeel van dit concept is dat men vaak voor elk product mallen moet maken om de stukken op te kunnen spanen.

Voordeel 5e as

Een nadeel van een 3- of 4-assige horizontale machine met automatisering blijft dat de producten niet volledig kunnen worden afgewerkt in één opspanning. Ze moeten nog een of twee keer opnieuw opgespannen worden voordat ze helemaal klaar zijn. Ondanks de automatisering zijn er dus nog steeds veel manuele operaties nodig. Dit kan men voorkomen door voor een 5-assig horizontaal bewerkingscentra te kiezen, met 2 assen in het werkstuk en 3 in de kop.

Hiermee profiteert men van de voordelen van horizontale machines, namelijk de korte freesgereedschappen en optimale spanenafvoer met de mogelijkheden van een 5-asser omdat de werkstukken dan aan vijf kanten in één operatie bewerkt kunnen worden. Dit opent eveneens nieuwe mogelijkheden voor het automatiseren, omdat men eventueel met een robot de stukken automatisch in de klem kan plaatsen. Met de nieuwe overnamestations die de robotintegratoren tegenwoordig aanbieden, kan men de werkstukken zelfs volledig onbemand afwerken. Qua productiviteit doet dit concept er vooral een schepje bovenop als men in kleine series telkens andere producten verspaant. Voor toeleveranciers die telkens wisselend werk hebben, is dit een aantrekkelijke optie. Zeker wanneer het gecombineerd wordt met robotbelading. Het – vaak standaard – grote gereedschappenmagazijn in dit type CNC-machines is dan alleen maar een pluspunt.