Voici pourquoi l'usinage horizontal à 5 axes est meilleur

Mais une machine horizontale à 5 axes n'est-elle pas la meilleure solution pour la production HMLV?

Productivité et heures sans personnel: voici deux concepts clés de l'usinage des métaux aujourd'hui. Bien que les centres d'usinage à commande numérique horizontaux puissent apporter un avantage sur ces deux plans, ils constituent encore un segment de marché plus petit que les machines à commande numérique verticales. Et il arrive même que les entreprises qui investissent dans des machines horizontales ne tirent pas le meilleur parti de ce concept.

On a déjà beaucoup écrit sur les avantages des centres d'usinage horizontaux. Il n'en reste pas moins que ce type de machine CNC est utilisé beaucoup moins fréquemment que les machines verticales. On le rencontre généralement dans les applications où les séries sont plus importantes et où la production est automatisée. Etant donné leur coût, leurs outils de serrage et l'espace plus important qu'elles occupent dans l'usine, les machines CNC horizontales représentent un investissement nettement supérieur. Mais ce n'est là qu'un seul côté de la médaille.

Les avantages

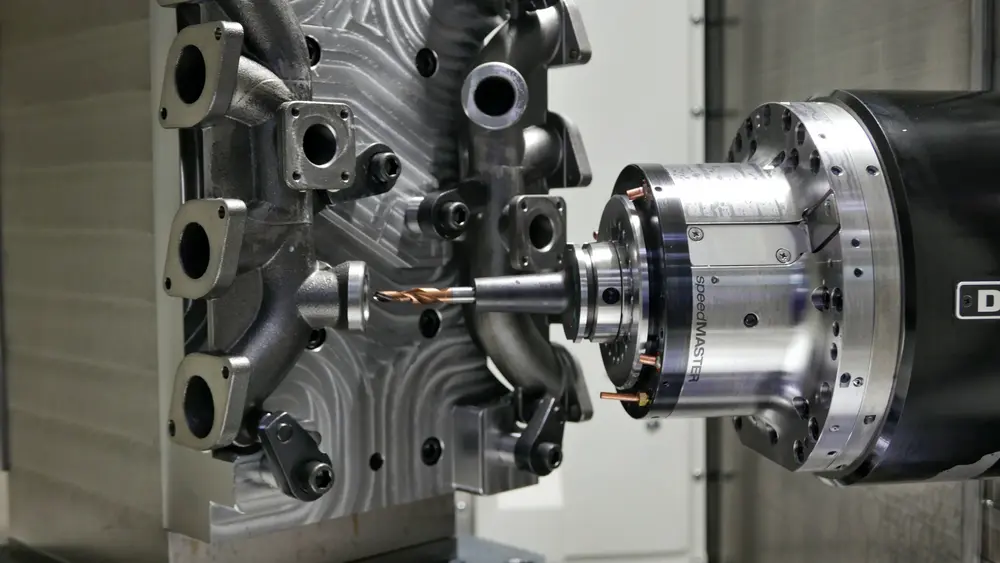

Le principal avantage d'un centre d'usinage horizontal, outre une bonne accessibilité à la pièce, est une productivité plus élevée. Cela est dû en partie à la conception: la construction est généralement plus rigide et plus robuste, ce qui permet de créer un plus grand volume de copeaux dans la même unité de temps. La conception de la broche - horizontale - assure une meilleure dissipation des forces libérées lors de l'usinage. Cela réduit le risque de vibrations dans l'outil et prolonge la durée de vie de la broche.

Enfin, il y a la chute des copeaux: ceux-ci tombent toujours correctement grâce à la gravité. En plus de prolonger la durée de vie de l'outil, cela réduit le risque de rejet dû à des copeaux restant dans l'outil ou endommageant la surface. L'élimination des copeaux sur un centre d'usinage horizontal est un avantage supplémentaire lorsque la machine est automatisée. Dans ce cas, l'accumulation de copeaux dans une machine verticale peut entraîner des problèmes thermiques car les copeaux conservent la chaleur dans la zone d'usinage. La chute libre des copeaux avec une machine horizontale assure une bonne élimination de cette source de chaleur.

Le risque de rejet de la pièce en raison d'un copeau coincé diminue

Un aspect relativement méconnu des machines horizontales est quelles permettent de nettoyer plus facilement le lubrifiant réfrigérant que les machines verticales. Ici aussi, la gravité joue en faveur du concept de la machine: aucun lubrifiant réfrigérant ne reste dans les poches fraisées. On peut donc effectivement nettoyer une plus grande quantité de lubrifiant réfrigérant, ce qui a un impact positif sur la durée de vie de la machine et - une fois encore - sur sa stabilité thermique. Le lubrifiant réfrigérant qui reste sur la table conserve également la chaleur dans la machine.

profit maximal

Les centres d'usinage horizontaux à commande numérique offrent donc des avantages importants par rapport aux machines verticales à commande numérique, mais ils nécessitent une façon différente de travailler, notamment en ce qui concerne le serrage. Cela impose à son tour des exigences en matière de stabilité de la machine. Si vous voulez tirer le maximum de productivité d'un centre d'usinage horizontal, vous devez utiliser au maximum la course en Y (hauteur) de la machine. C'est un aspect que les opérateurs ont tendance à négliger, car ils ont l'habitude de travailler aussi près que possible de la table de serrage pour des raisons de stabilité et donc de précision. L'étape consistant à serrer des produits au-dessus, à côté d'une haute tour, exige une certaine confiance dans la stabilité de la machine.

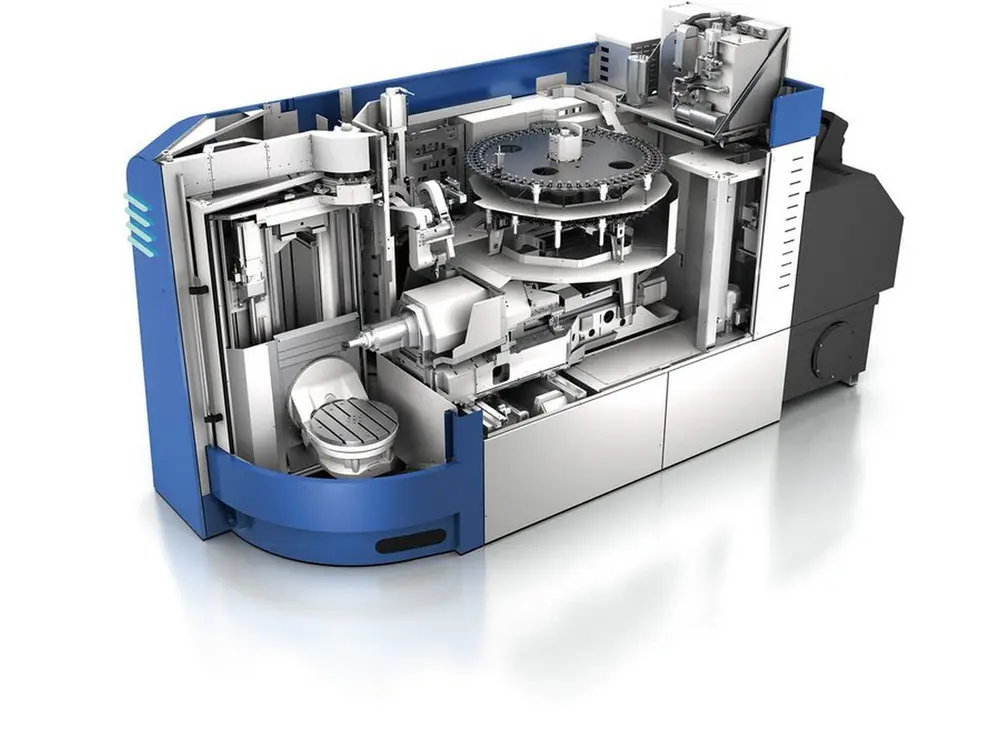

Comme chaque machine est différente, il faut trouver le mélange idéal pour serrer le plus de produits possible tout en étant capable de les traiter avec suffisamment de précision. En pratique, cela signifie que l'on doit trouver le point dans la plage supérieure de l'axe Y auquel la tête de fraisage peut libérer sa force maximale. C'est pourquoi la construction d'un centre d'usinage horizontal est si importante. Certains constructeurs de machines parviennent à concevoir leurs machines de manière à ce que la puissance de la broche puisse être exploitée sur toute la plage de la course en Y. Cela signifie que l'on peut utiliser la totalité de la surface lorsqu'on travaille avec un cube de serrage, et donc que davantage de pièces peuvent être serrées en une seule fois. Si cela est fait correctement, le nombre d'heures de fonctionnement de la broche peut être plus de deux fois supérieur à celui d'un centre d'usinage vertical. Le changeur de palettes qui est généralement standard sur ce type de machine y contribue également.

Combien de pièces?

Le nombre de pièces à usiner serrées est l'un des facteurs de réussite critiques lorsqu'il s'agit de tirer le meilleur parti d'une machine. Il n'y a pas de formule magique pour cela, seulement une règle empirique. Le point de configuration optimal peut être déterminé en examinant le temps de cycle par pièce et les coûts du serrage sur un tableau X et Y. Le point d'intersection est le point de configuration optimale, qui varie bien sûr d'une pièce à l'autre. Ce fait illustre l'importance du système de serrage d'un centre d'usinage horizontal.

Comment le constructeur de la machine parvient-il à serrer le cube de serrage sur la table de manière stable? Si l'on a suffisamment confiance dans la stabilité de la machine, on peut encore augmenter la productivité en utilisant également le segment supérieur de la course en Y pour effectuer des opérations d'usinage. Cela permet d'augmenter encore la capacité disponible de la machine. Ce facteur est peut-être encore plus important que le temps plus long qu'une machine peut fonctionner sans personnel. Une capacité supplémentaire signifie une réduction des coûts d'investissement par pièce usinée. C'est aussi un moyen de réduire le coût par pièce sur un marché où les prix sont sous pression. Celui qui peut serrer le plus de pièces peut proposer le prix le plus bas.

La capacité des machines peut être augmentée, ce qui réduit les coûts

Un obstacle, cependant, est que si l'on fixe de nombreux produits différents, il faut tenir compte d'une collision de la broche avec une autre pièce. Cela peut parfois avoir un impact négatif sur la capacité de serrage si cela empêche d'exploiter la capacité maximale. Un autre inconvénient de ce concept est qu'il faut souvent fabriquer des moules pour chaque produit afin de pouvoir usiner les pièces.

Avantage du 5e axe

L'inconvénient d'une machine horizontale à 3 ou 4 axes avec automatisation est que les produits ne peuvent pas être complètement parachevés en un seul montage. Ils doivent être remontés une ou deux fois avant d'être complètement terminés. Ainsi, malgré l'automatisation, de nombreuses opérations manuelles sont encore nécessaires. On peut éviter cela en optant pour un centre d'usinage horizontal à 5 axes, avec 2 axes dans la pièce et 3 dans la tête.

Vous pouvez ainsi bénéficier des avantages des machines horizontales, à savoir des trajectoires de fraisage courtes et une évacuation optimale des copeaux avec les possibilités d'un 5-axes, car les pièces peuvent alors être usinées sur cinq côtés en une seule opération. Cela ouvre également de nouvelles possibilités d'automatisation, puisqu'on peut utiliser un robot pour placer automatiquement les pièces dans la pince. Avec les nouvelles stations de reprise proposées par les intégrateurs de robots, il est même possible de terminer les pièces sans aucune assistance. En termes de productivité, ce concept est particulièrement avantageux lorsqu'on usine des petites séries de produits différents. Il s'agit d'une option intéressante pour les fournisseurs qui ont toujours un travail changeant. Surtout lorsqu'elle est combinée à un chargement par robot. Le grand magasin d'outils qui fait souvent partie de l'équipement standard de ce type de machine CNC n'est alors qu'un atout.