Hoe bewerk je lastige materialen?

Substraat, coating en spaanbreker bepalen eindresultaat

In veel toepassingen die met energie of aandrijvingen te maken hebben, willen de ontwikkelaars materialen gebruiken die tegen alsmaar hogere temperaturen bestand zijn. Bijvoorbeeld in energiecentrales geldt immers: hoe hoger de temperatuur, des te hoger het rendement. Deze trend wordt ondersteund, maar soms ook afgeremd door de ontwikkelingen in de maaktechnologie. Ook deze 'lastige materialen' moeten immers verspaanbaar blijven.

De nadelen van superlegeringen

De veranderingen aan de bewerkbaarheid van materialen zijn duidelijk zichtbaar wanneer men kijkt naar welke bedrijven deze bewerken. Titanium bijvoorbeeld werd begin deze eeuw nog aanzien als een exotisch materiaal, maar tegenwoordig bewerken steeds meer kmo’s in de metaalindustrie het. Een soortgelijke ontwikkeling zien we bij Duplexstalen. Die zijn makkelijker te bewerken dan de austenitische roestvrijstalen, door de andere opbouw en het feit dat er minder nikkel aan wordt toegevoegd. Superlegeringen zijn daarentegen nog steeds een uitdaging, hoewel ze erg gewild zijn in onder andere de luchtvaart-, maritieme en medische industrie. Deze legeringen zijn op ijzer, nikkel of op kobalt gebaseerd en in die volgorde neemt ook de verspaanbaarheid af.

Superlegeringen zijn ontwikkeld om bestand te zijn tegen hoge temperaturen en zijn dus moeilijk verspaanbaar

Vooral nikkelgebaseerde legeringen zijn tegenwoordig veel gevraagd. Omdat deze superlegeringen zijn ontwikkeld om bestand te zijn tegen hoge temperaturen, worden ze onder invloed van de temperatuur aan de snijkant niet weker, wat wel gebeurt bij goed verspaanbare materialen. De druk op de snijkant neemt dus toe, wat kan leiden tot breukvorming, opbouw van materiaal aan de snijkant of vervormingen. Daarnaast zorgt de hoge sterkte voor een extra statische belasting van de snijkant en ontstaan er gesegmenteerde spanen. Kerfwerking is een ander probleem dat zich kan voordoen bij het draaien van nikkelgebaseerde superlegeringen. Dit kan men voorkomen door een hoge snedediepte te kiezen en voor PVD-coatings te gaan.

Een ander gevolg van de oplopende temperatuur aan de snijkant is wel dat de kans op een chemische reactie met de coating toeneemt. Door de oplopende warmte neigt het coatingmateriaal dan dus te reageren met het te bewerken materiaal. Om de temperatuur lager te houden, is hogedrukkoeling een factor met een positieve invloed op het draaiproces. De toevoer van het koelsmeermiddel onder hoge druk zorgt immers voor een betere afvoer van de warmte. Een positief effect is al zichtbaar bij een druk vanaf 10 bar, maar vanaf 70 bar spreekt men pas echt van hogedrukkoeling. Daarmee wordt het probleem eigenlijk al bij de basis aangepakt. Hiervoor moet de machine dan wel bestand zijn.

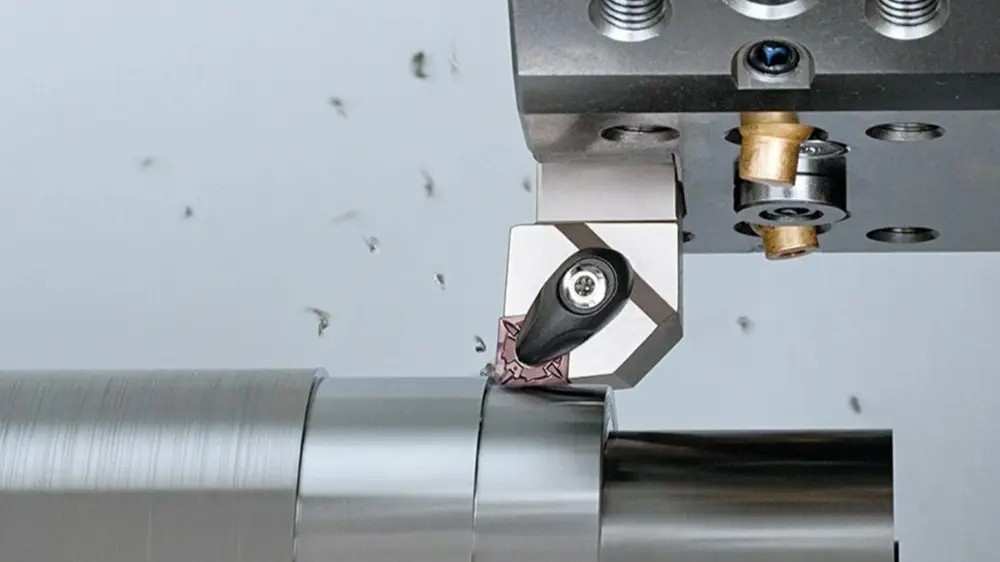

Gereedschapsfabrikanten bieden tevens speciale wisselplaathouders aan met koeling door de houder, soms zelfs met een nozzle aan de boven- en onderkant om effectiever te kunnen koelen. Deze oplossing is niet alleen voor de superlegeringen interessant, maar kan dat ook zijn voor het CNC-draaien van andere materialen. Het verhoogt de processtabiliteit en zorgt voor een langere standtijd van de gereedschappen. Een nog weinig toegepast alternatief is cryogene koeling.

Materiaalsoorten voor het gereedschap

Kenmerkend voor alle moeilijk verspaanbare materialen is dat ze een slechte warmtegeleiding hebben én onder invloed van de bewerking verstevigen; door de drukverhoging gaan ze over in een andere kristalstructuur. Die versteviging kan ontstaan doordat legeringselementen zich in de lege ruimten tussen de metaalatomen innestelen. Bij de volgende keer dat het gereedschap passeert, ontstaat dan kerfslijtage aan het gereedschap.

Hechting van materiaal aan de snijkant, doordat het zich ophoopt aan het schraapvlak, is een ander veel voorkomend probleem. Het gevolg is dat de geometrie van het gereedschap en het contactvlak tussen werkstuk en de oorspronkelijke hardmetalen snijkant veranderen. Hierdoor neemt de oppervlaktekwaliteit af, wordt de standtijd van het gereedschap onvoorspelbaar, nemen de krachten op de machine toe en kunnen de gereedschappen vroegtijdig breken en zo het proces verstoren of zelfs het werkstuk onherstelbaar beschadigen.

Juiste balans tussen hardmetaal, coating en de nabewerking

De gereedschappenindustrie heeft de afgelopen jaren veel gedaan om stabiele bewerkingsprocessen voor de uiteenlopende materiaalgroepen, zeker voor superlegeringen, te ontwikkelen. Dit vergt altijd een juiste balans tussen hardmetaal, coating en de nabewerking, zoals het aanbrengen van spaanbrekers. Deze drie factoren bepalen in samenhang het eindresultaat, zowel in economische zin als in kwalitatieve betekenis.

Maar ook andere snijmaterialen zoals keramiek, kubische boornitride (CBN) en diamant kunnen voordelen bieden bij het stabiel draaien van hittebestendige legeringen. Wie naar de verschillen qua bestendigheid tegen hoge temperaturen bekijkt, ziet direct waarom bepaalde keuzes worden gemaakt. Hardmetaal is bijvoorbeeld bestand tegen temperaturen tot 1.000 °C; keramiek tot 1.200 °C en CBN tot zelfs 2.000 °C, waarbij het dan ook nog eens een hoge slijtvastheid heeft.

Met coatings worden de eigenschappen van de snijmaterialen verder verbeterd; dit heeft vooral effect op de standtijd van het gereedschap. CBN, na diamant het hardste materiaal, leent zich heel goed voor het draaien van materialen zoals Inconel 718. Ten opzichte van een hardmetalen wisselplaat met een TiAlN-coating, verdubbelt de standtijd bij een snijsnelheid van 50 m/min. Voor het draaien van gehard staal (55 HRC en hoger) zijn CBN-wisselplaten zeer geschikt. De betere temperatuurbestendigheid van CBN zorgt voor een langer behoud van de snijkanten, zonder dat er breuk of vervorming optreedt. De inzet van CBN-wisselplaten met een Wiper-geometrie kan men gebruiken voor een betere oppervlaktekwaliteit (bij gelijkblijvende productiviteit) of voor het draaien met eenzelfde oppervlaktekwaliteit als gewone platen, maar met een hogere voeding dus groter spaanvolume. De cyclustijd kan met deze geometrie gehalveerd worden; niet alleen bij het CNC-draaien van geharde materialen.

De invloed van de spaanbreker

Zoals eerder aangehaald, is een stabiel draaiproces een combinatie van gereedschapssubstraat, geometrie, coating, machine met opspanning en strategie. Een niet onbelangrijk aspect is de spaanbreker. Met kortere spanen wordt de hitte bij het draaien van nikkelbasislegeringen immers beter afgevoerd. Bij veel toepassingen drukt de spaanbreker de spaan sterk samen, om geforceerd een spaanbreuk te creëren. Bij de taaie, hittebestendige materialen ligt dit iets anders. Hier wil men de spaan voorzichtig maar wel snel verwijderen, om opbouw aan de snijkant te vermijden en te voorkomen dat de warmte overgaat in de wisselplaat. Daarom is het breken van de spanen belangrijk, want daarmee wordt de warmte afgevoerd. De gereedschapscoating speelt hierbij eveneens een rol. Waar het met name om gaat, is de hechting van de coating aan het substraat. Hoe homogener de structuur van het substraat, des te kleiner de kans op een uitbraak.

Keramiek geeft draaiproces een versnelling

Een voorbeeld van een relatief nieuw materiaal is de keramische wisselplaat: de SiAlON keramische gereedschappen (silicium - aluminium - zuurstof - stikstof; een zogenaamd non-oxide keramiek). Het bijzondere aan deze gereedschappen is dat de korrels onder hoge temperatuur worden vervormd tot quasi lange structuren, die volledig willekeurig over elkaar liggen. Qua structuur lijkt dit op vezels, maar dan wel in alle richtingen gepositioneerd. Juist dit zorgt ervoor dat de hitte weinig vat krijgt op het substraat.

Het verspaningsproces ziet er heel anders uit dan bij hardmetalen gereedschappen, onder andere doordat de spanen poederachtig zijn; er ontstaan dus geen traditionele spanen. Die worden weggeblazen met lucht. Vergeleken met Whisker versterkte keramiek, is SiAlON minder gevoelig voor temperatuurwisselingen. Met deze wisselplaten haalt men veel hogere snijcondities dan met gewone gereedschappen. De Material Removal Rate (MRR) ligt 20 tot 30 keer hoger dan bij het bewerken van superlegeringen met hardmetalen gereedschappen, vooral doordat men met veel hogere snijsnelheden draait.

Draaien met hoge voedingen

De strategie is dus een ander aspect dat invloed heeft op de productiviteit. Het draaien met hoge voedingen kan veel tijdwinst opleveren bij het voordraaien. Een gevolg van deze aanpak is wel dat er extreem hoge snijkrachten ontstaan. Een voorbeeld: bij het draaien met een voeding tot 3 mm per omwenteling kunnen de snijkrachten oplopen tot wel 16.000 N. Daarom worden bij deze strategie hoge eisen gesteld aan zowel de opspanning van het werkstuk als het gereedschap: beide moeten stabiel zijn opgespannen, zodat er geen vibraties ontstaan.

Bij deze strategie wordt eveneens de aanvalshoek teruggebracht tot 10 à 20 graden, zodat er een dunnere spaan ontstaat. Dit zorgt ervoor dat de krachten zowel axiaal als radiaal beter worden afgevoerd, de kerfslijtage van de wisselplaat geringer is en er minder druk ontstaat op de snijkant als de beitel in of uit het materiaal gaat. Het nadeel van een kleine aanvalshoek is wel dat het risico op trillingen toeneemt. Vandaar de hoge eisen aan de stabiele opspanning bij deze strategie.