Alternatieven voor traditionele koelvloeistoffen

Koelsmeren met stikstof of kokosolie

Metaalbewerkingsvloeistoffen mogen de laatste jaren niet klagen wat betreft de aandacht die ze krijgen. Steeds meer wordt de invloed ervan op zowel de kwaliteit, productiviteit als de reinigbaarheid in de verspaning onderkend. In de praktijk krijgt vooral het managen van de koelsmeermiddelen veel aandacht. Maar zijn er ook alternatieven zodat men minder liters nodig heeft?

Aan universiteiten is er de laatste jaren geregeld aandacht besteed aan het thema koelen tijdens het verspaningsproces. Dat is niet vreemd. Aan de ene kant is het een markt waarin wereldwijd inmiddels voor meer dan $ 1,5 miljard jaarlijks wordt verhandeld, en de invloed op de eindkwaliteit wordt alsmaar groter.

Aan de andere kant wordt de sector door strengere milieu- en gezondheidsregels gedwongen op zoek te gaan naar milieuvriendelijkere oplossingen. Biociden zijn al langer uit de gratie. Het net-zerobeleid (CO2-reductie) en de noodzaak om zorgvuldiger met grondstoffen om te springen, leiden tot innovatieprogramma's voor metaalbewerkingsvloeistoffen.

8 tot 16% van de totale kosten in de verspaning zijn toe te schrijven aan koelsmeermiddelen

Bovendien: de integrale kosten van de koelsmeermedia, dus inclusief de kosten voor het afvoeren van afgewerkte emulsies en olie, lopen veel hoger op dan bijvoorbeeld die van de gereedschappen in de verspaning. Het Duits statistisch bureau berekende enkele jaren geleden dat 8 tot 16% van de totale kosten in de verspaning zijn toe te schrijven aan koelsmeermiddelen.

Daarvan komt 14% voor rekening van de media zelf, 7% voor de energie tijdens het proces (denk aan de pompen) en 22% voor het verwerken van de afgewerkte koelsmeermiddelen.

Cryogene koeling

Zo'n tien jaar geleden leek cryogene koeling de oplossing voor het bewerken van materialen zoals titanium. Vloeibaar stikstof of sneeuwijs (CO2) beloofden voor de noodzakelijke koeling te zorgen zonder dat er nog vloeistoffen nodig waren. Met name vloeibaar stikstof, dat pas als het bij de frees of draaibeitel expandeert gasvormig wordt en dan zeer snel zeer sterk afkoelt, zag je regelmatig op de grote metaalbeurzen bij machinebouwers.

Koelsmeermedia doen hun werk effectiever naarmate ze méér warmte vanuit het werkstuk in zich opnemen en afvoeren. Hoe hoger de Heat Transfer Coefficient (HTC), des te beter de koeling. De werking is gebaseerd op het gegeven dat hoe groter het temperatuurverschil tussen het werkstuk en het koelmedium is, des te sneller de warmte wordt afgevoerd.

Deze HTC-waarde hangt echter niet alleen van het medium af, maar ook van het werkstukoppervlak, de geometrie en de snelheid waarmee het koelsmeermedium wordt afgevoerd. Daarom werkt hogedrukkoeling beter dan standaardkoeling; nog afgezien van het effect dat de hoge druk ervoor zorgt dat de spanen sneller breken en eerder door de vloeistof worden afgevoerd.

Cryogene koelmedia zoals vloeibaar stikstof hebben een lagere HTC-waarde dan de traditionele metaalbewerkingsvloeistoffen. Dit nadeel wordt echter gecompenseerd doordat de temperatuur veel lager is dan die van een gewone metaalbewerkingsvloeistof, die doorgaans bij kamertemperatuur ligt. Vloeibaar stikstof heeft een temperatuur van -196 °C; bij CO2-sneeuwijs is dit -78,5 °C.

Cryogene koeling wordt vooral in de luchtvaartindustrie gebruikt; daarbuiten is het gebruik niet breed doorgebroken. Een van de redenen is dat het nogal wat aanpassingen vergt aan de machine.

Een andere is dat cryogene koelmedia het werkstuk sterk afkoelen en daardoor slijtage aan het gereedschap verminderen of de productiviteit verhogen, maar de smerende werking missen die zo kenmerkend is voor op olie gebaseerde koelsmeermedia. Dit wreekt zich als er hoge wrijvingskrachten tussen werkstuk en gereedschap ontstaan.

Cryogene koeling wordt vooral in de luchtvaartindustrie gebruikt; daarbuiten is het gebruik niet breed doorgebroken

Daarom hebben onderzoekers van de TU Kaiserslautern een nieuw type zogenaamde sub-zero metaalbewerkingsvloeistoffen onderzocht. Met deze categorie bedoelt men koelsmeermedia die gebruikt worden bij een temperatuur onder 0 °C; in dit geval -30 °C.

Deze vloeistoffen waren gebaseerd op propyleen glycol. De eerste testen tonen aan dat de smerende werking beter is bij hogere snijsnelheden. Maar de onderzoekers zeggen dat verder onderzoek nodig is. Het is nog niet de gehoopte oplossing.

Kokosolie en cryogeen en MQL

Een andere piste die wetenschappers verkennen is het combineren van cryogene koeling met minimale smering (CMQL) met biologische olie. Wetenschappers van de universiteit van Erlangen hebben zowel minerale olie als een olie afkomstig van de kokosplant en zonnebloemolie gebruikt via MQL.

Het idee is dat de plantaardige olie qua milieu-impact een beter alternatief is dan bestaande producten, veelal op basis van fossiele grondstoffen. En door een minimale hoeveelheid olie aan het cryogene koelmedium toe te voegen, willen ze de smerende werking verbeteren en tegelijkertijd de hoeveelheid stikstof of CO2 die nodig is, verminderen.

De onderzoekers hebben aan beide soorten plantaardige olie de gewone additieven toegevoegd, onder andere om gereedschapsslijtage tegen te gaan.

In de Duitse testen is gebruikgemaakt van CO2 als cryogeen koelmedium tijdens het bewerken van inox 316L (1.4404). Zij verwijzen in hun wetenschappelijk paper naar eerdere positieve ervaringen met het gebruik van bio-based oliën als koelsmeermiddel.

Vergeleken met minerale olie leveren ze een langere standtijd van het gereedschap op, een lagere temperatuur in het snijvlak en lagere snijkrachten, wat resulteert in een betere oppervlaktekwaliteit. Zij hebben voor hun testen 5 tot 50 ml smeermiddel per uur toegevoegd aan de CO2.

De conclusie van hun onderzoek is dat deze aanpak bij frezen zeker zin heeft. Door plantaardige olie, in dit geval kokosolie, toe te voegen aan de cryogene media, kan men met de helft van de CO2 werken en dalen de snijkrachten bovendien met 5 Nm doordat de smering verbetert.

Het beste resultaat is overigens gehaald door CO2 weg te laten en enkel te koelen per 10 bar perslucht en olienevel. De maximale snijlengte met het gereedschap is ruim 80 m (bij 4 kg CO2 per uur) vergeleken met 63 m als men minerale olie toevoegt. Verhoogt men bij de kokosolie de snijsnelheid, dan vermindert de gereedschapsstandtijd. Dit geldt overigens alleen als er additieven worden toegevoegd.

Door plantaardige olie toe te voegen aan de cryogene media, kan men met de helft van de CO2 werken en dalen de snijkrachten

Bij draaien, waarbij zonnebloemolie is toegevoegd, is het beeld wisselend. Hier moet men een onderscheid maken tussen ruwen en het finishen. Bij voordraaien leidt het toevoegen van olie tot een aanzienlijk snellere slijtage van het gereedschap, doordat de olie reageert met de coating van het gereedschap.

Vergeleken met minerale olie kan men met de bio-based oliën enkel dezelfde standtijd halen als men de voeding verlaagt met 0,05 mm per omwenteling. Bij het nabewerken kan men een lichte toename van de standtijd van het gereedschap bereiken.

Zal minimale smering toenemen?

Waarom zijn er partijen die denken dat MQL, het koelsmeren met een minimale hoeveelheid koelsmeermiddel, zal toenemen in de komende jaren? Bij deze technologie wordt een kleine hoeveelheid koelsmeermiddel (gemiddeld 20 ml per uur) vermengd met perslucht, waardoor een aerosol ontstaat.

Dit wordt door het gereedschap naar het snijvlak gebracht en daar verneveld, wat zowel op het gereedschap als op het werkstuk een dunne laag achterlaat. In plaats van door het gereedschap, kan het ook buiten het gereedschap om worden geleid, wat echter minder effectief is.

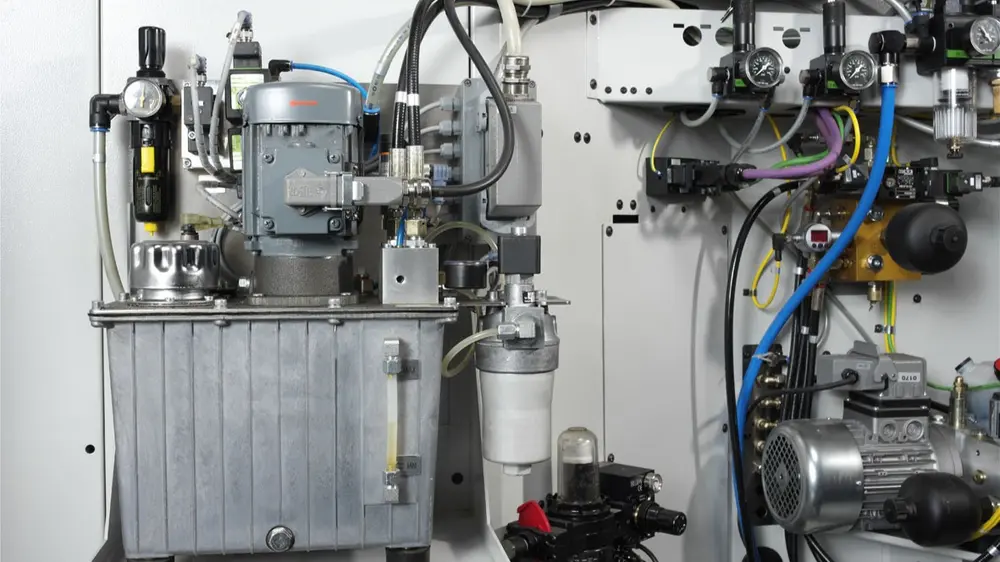

De MQL-systemen bestaan in twee varianten: een 1-kanaals- en een 2-kanaalssysteem. In het 2-kanaalssysteem worden lucht en vloeistof apart naar de spindel gebracht en pas in de spindel, of eigenlijk vlak daarvoor, gemengd. Met dit systeem kan men met hogere toerentallen werken. Ook kan men hiermee grotere hoeveelheden olie aan de perslucht toevoegen.

MQL is met name interessant voor het bewerken van gietonderdelen, non-ferrometalen en staal. Voor rvs-legeringen en titanium is het minder geëigend. Met MQL haalt men vaak kortere bewerkingstijden dankzij de hogere voeding die toegelaten is. Omdat het vaak om media gaat op basis van vet en alcohol, verdampen ze bijna volledig tijdens de bewerking.

In dit laatste schuilt een van de redenen waarom sommigen verwachten dat deze manier van koelen zal toenemen: het werkstukoppervlak is nagenoeg schoon; qua reiniging vergt het dus veel minder dan werkstukken die met de klassieke koelsmeermiddelen overvloed zijn. Dat is niet alleen voordelig voor wie precisiecomponenten verspaant die aan hoge cleanlinesseisen moeten voldoen.

Het telt ook qua gezondheid voor de medewerkers – geen huidklachten meer omdat ze amper met vloeistoffen in aanraking komen – en het milieu. Er blijft immers geen koelsmeermiddel over dat na verloop van tijd afval wordt.

MQL is met name interessant voor het bewerken van gietonderdelen, non-ferrometalen en staal

Zoals eerder gezegd, wijzen cijfers van de Duitse industrie uit dat 22% van de kosten voor metaalbewerkingsvloeistoffen zitten in het verwerken ervan als afval. Bovendien is er ook minder reinigingsvloeistof nodig, die eveneens naderhand afgevoerd moet worden: tot 98% minder olie hoeft te worden afgevoerd.

Weliswaar zijn de speciale media voor een MQL-installatie aanzienlijk duurder dan traditionele metaalbewerkingsvloeistoffen, maar de geringe hoeveelheid die men nodig heeft compenseert dit. Wel moet men rekening houden met duurdere gereedschappen, omdat de koeling altijd door het gereedschap gaat.

Dat wordt echter weer deels gecompenseerd door de langere standtijd, omdat de nevel echt in het snijvlak terechtkomt. Men kan met gewone gereedschappen blijven werken en het aerosol buiten het gereedschap om toevoeren, maar dit is minder effectief.

Gereedschappen voor droog bewerken en MQL zijn zodanig ontworpen dat via de spanen de warmte sneller wordt afgevoerd. Ook coatings zijn aangepast, waardoor ze beter isoleren. Per saldo levert MQL een besparing op van ongeveer 15%. De meeste CNC-machines kunnen naderhand aangepast worden voor minimaalsmering.