Opspannen van werkstukken

Automatisering stuurt ontwikkelingen, maar ook zonder robotisering langere autonomie door slim op te spannen

De opmars van automatisering van kleinere series – zelfs enkelstuks – in de verspaning, heeft de fabrikanten van opspangereedschappen ertoe gedwongen te innoveren. Denk hierbij niet alleen aan het automatisch wisselen van opspanningen, maar ook aan aspecten die bijdragen tot een hogere proceszekerheid. Automatisering is namelijk zo sterk als de zwakste schakel in het proces.

Spreken we over de opspanning, dan hebben we het over de interface tussen het werkstuk en de machine. De nauwkeurigheid waarmee het materiaal in de machineklem of in de klauwplaat wordt geklemd, bepaalt mede hoe nauwkeurig de frees- of draaibewerking is. Het zorgt bovendien voor de veiligheid: schade die ontstaat doordat het werkstuk loskomt, kan enorm zijn.

Eerst rekenen

De machineoperator heeft de keuze uit meerdere spantechnieken als het om CNC-frezen gaat. De uiteindelijke keuze hangt voor een groot deel af van het type werkstuk en de freesbewerking.

Minstens zo belangrijk is de locatie en de richting waarin het werkstuk opgespannen wordt op de tafel van de CNC-freesmachine. Hiervoor is het nodig dat men de richting kent van de bewerkingskrachten die op het werkstuk komen. Ook de snijkrachten zelf moeten in alle richtingen gekend zijn om de juiste opspanning te kiezen.

Hou hierbij rekening met het gegeven dat het werkstuk in totaal twaalf vrijheidsgraden kent: zes axiale en zes radiale. De extra marge verhoogt de veiligheid van de opspanning. De nauwkeurigheid van de werkstukklem moet altijd hoger zijn dan de uiteindelijke nauwkeurigheid van het werkstuk als dit klaar is.

Een aardig weetje voor design engineers is dat de kosten van een bewerking niet lineair toenemen naarmate de toleranties kleiner zijn: een twee keer zo nauwe tolerantie kan de productiekosten wel vervijfvoudigen.

Het kiezen van de juiste opspanning is telkens een evenwichtsoefening tussen maximale klemkracht om de krachten op te vangen en minimale klemkracht om vervorming van het werkstuk te voorkomen

Wanneer kies je welke opspantechniek?

Zijn de krachten en toleranties bekend, kan de CNC-operator de juiste klem kiezen. Hierbij speelt nog een belangrijke factor een rol: vervorming van het werkstuk. Dat wil men altijd vermijden; evenals het inbrengen van te veel spanningen door de werkstukklem.

Het kiezen van de juiste opspanning is met andere woorden telkens een evenwichtsoefening tussen maximale klemkracht om de krachten op te vangen en minimale klemkracht om vervorming van het werkstuk te voorkomen. Het moeilijke hieraan is dat men moet uitgaan van de uiteindelijke vorm van het werkstuk als het meeste materiaal verspaand is.

Hydraulische en pneumatische klemtechnieken

De twee meest gangbare klemtechnieken zijn hydraulisch en pneumatisch. Deze technieken liggen voor de hand als het werkstuk met een hoge klemkracht wordt opgespannen, bijvoorbeeld grote, zware werkstukken of onderdelen waar hoge snijkrachten op komen te staan. Dit type klemmen werkt snel en betrouwbaar. Het nadeel is wel dat de machine hierop voorbereid moet zijn. En het werkstuk moet bestand zijn tegen de klemkracht.

Flexibiliteit telt bij dit type opspanning: men wil ronde en kubische vormen in dezelfde klem plaatsen. Gewicht is een tweede punt dat belangrijk is. Het gewicht van de klem kan de dynamiek van de tafel beïnvloeden als het om een 5-assig bewerkingscentrum gaat.

Vacuüm- en elektromagnetisch opspannen

Bovengenoemde hydraulische klemmen zijn minder geschikt voor dunwandige of vlakke werkstukken. Een andere spantechniek is daarom vacuümopspanning. Een snelle opspanmethode die het werkstuk niet vervormt en geen zichtbare sporen op het werkstuk nalaat.

De beperking ligt vooral in de begrensde klemkracht waarmee deze systemen werken. De totale spankracht hangt af van het oppervlak dat met het vacuüm op de tafel wordt gezogen. De klemkracht is evenredig met het oppervlak tussen werkstuk en vacuümzuignap.

Hetzelfde geldt voor elektromagnetisch opspannen: er moet een behoorlijk vlak contactoppervlak zijn om veilig en nauwkeurig te kunnen werken. Hier staat wel tegenover dat vacuümspannen voor de typische producten, bijvoorbeeld brede ringen die bewerkt moeten worden, een uiterst geschikte klemtechniek is, omdat deze moeilijk op te spannen zijn in hydraulische of pneumatische klemmen. Ook kan men de werkstukken snel wisselen.

Automatisering stuurt de ontwikkelingen

De ontwikkelingen in de opspanning van werkstukken worden tegenwoordig vooral gedomineerd door de automatisering van CNC-verspanen. Steeds vaker neemt een robot de belading van de machines over van de operator. Waar automatisering vroeger vooral bij grotere series in beeld kwam, worden tegenwoordig ook kleine series en zelfs repeterende enkelstuks manarm verspaand. CNC-frees- en -draaibanken draaien ook bij kmo’s ’s nachts en in het weekend onbemand door.

Robot wisselt de bekkens

Nog niet zo lang geleden was de opspanning nochtans de remmende factor als het om onbemand verspanen ging. Bij product handling (de robot zet het ruw blok materiaal in de machineklem) was je gebonden aan de maximale werkstukafmetingen van de klem. Verschillende formaten onbemand bewerken ging alleen met meerdere klemmen op de tafel.

Het alternatief is pallet handling. De robot pakt de pallet waar het materiaal opgespannen is en plaatst deze in het nulpuntspansysteem op het bed. Dat waarborgt automatisch een nauwkeurige positie. Pallet handling heeft echter als nadeel dat je kostbare pallets nodig hebt en dat de voorbereiding extra tijd kost, omdat elk werkstuk handmatig opgespannen moet worden.

Tegenwoordig zijn er nieuwe oplossingen om ook onbemand het opspangereedschap te wisselen, zonder dat men moet overstappen op pallet handling. De robot kan de bekken van de machineklem wisselen en vergroot hiermee de vrijheid van werkstukafmeting.

De moeilijkheid bij de ontwikkeling hiervan was de proceszekerheid. Zo’n bekken moet immers goed vastzitten; bij het wisselen mag er geen spaan achterblijven die tot een minder goede opspanning leidt of beschadiging van het werkstuk kan veroorzaken. Door de druk te meten waarmee de bekkens tegen het werkstuk worden gedrukt, kan het systeem digitaal controleren of het werkstuk echt goed is opgespannen voor een nauwkeurige en veilige bewerking.

Automatisch verstelbare klem

Een heel nieuwe ontwikkeling is die van werkstukklemmen die zich automatisch instellen op de afmetingen van het blok aluminium of metaal dat men gaat frezen. Hierdoor hoeft men minder vaak bekkens te wisselen en wordt de insteltijd quasi tot nul teruggebracht. Daarmee wordt het omslagpunt wanneer robotisering loont, nog lager.

Ook hier speelt digitalisering een grote rol, omdat men zeker moet zijn dat de juiste klemkracht geldt. De integratie met de besturing van de robotcel zorgt ervoor dat automatisch wordt overgeschakeld naar een andere job als de klemkracht die nodig is niet wordt bereikt.

Door de klem te voorzien van een eigen accu blijft de spankracht ook bij stroomuitval behouden.

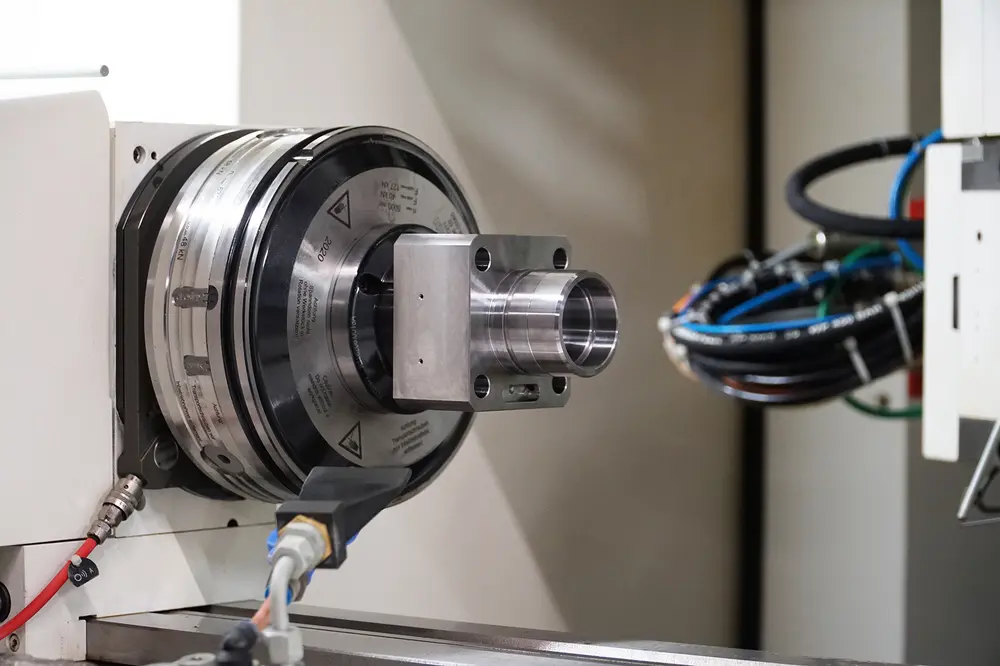

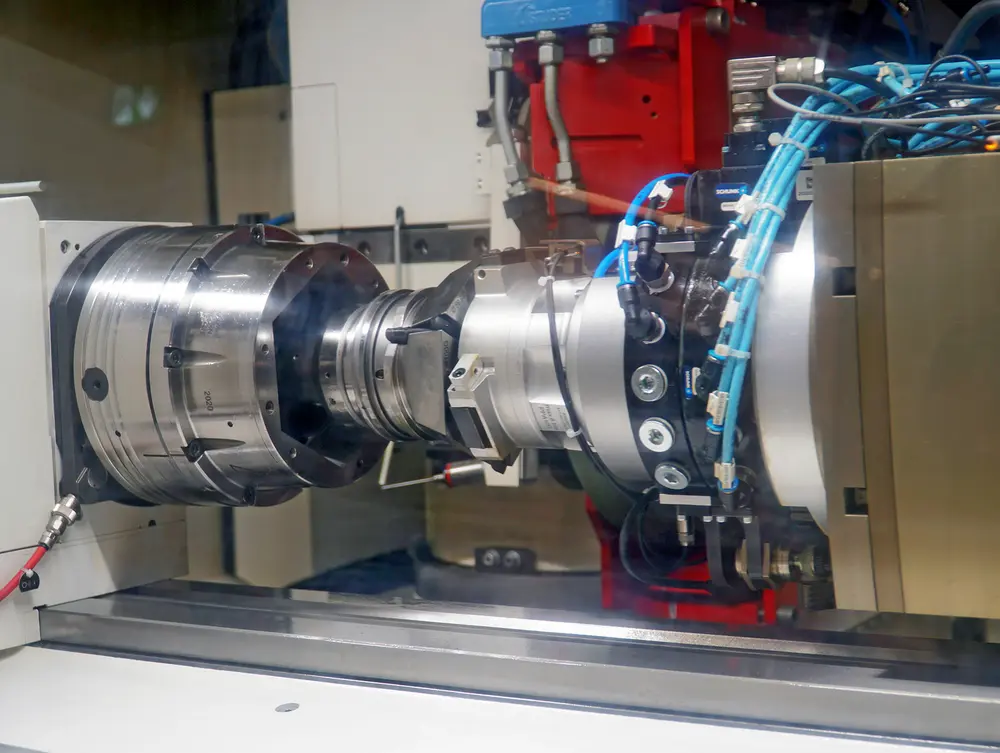

Makkelijker bij CNC-draaimachines

Bij de robotbelading van een CNC-draaimachine of een multitaskingmachine zijn de mogelijkheden om het wisselen van de opspanningen te automatiseren, groter dan bij CNC-freesmachines. Hier kwam de trend om stafmateriaal met verschillende diameters onbemand te bewerken, al eerder op gang.

De meest ingrijpende oplossing is het wisselen van een klauwplaat. Hierbij gebruikt men snelwisselsystemen met een bajonetmechanisme dat bediend wordt door een mechanische actuator. Door de hoge herhaalnauwkeurigheid van deze snelwisselsystemen is uitlijnen niet meer nodig.

Gemakkelijker is het om de robot bijvoorbeeld spandoorns of spantangen te laten wisselen, inclusief de aanslag. Zo kan men in de onbemande uren van diameter stafmateriaal wisselen en men dus nog meer verschillende reeksen producten onbemand bewerken.

Net als bij de verspaning geldt hier dat reiniging na elke wisseling cruciaal is, net als controle van de spankracht. Proceszekerheid is immers van groot belang in een geautomatiseerd proces.

Slimme opspanning

Het geautomatiseerd wisselen van opspanelementen wordt mogelijk gemaakt door de vergaande digitalisering in de mechanische industrie. Dat komt ook op een ander vlak naar voren: het registreren van tal van productiedata rond de machineklem.

De meest geavanceerde systemen monitoren de werking van een machineklem continu en registreren onder andere de klemkracht. Aan de ene kant is dit informatie die men kan gebruiken voor voorspellend onderhoud, aan de andere kant kan men deze gegevens gebruiken in de kwaliteitsborging én voor troubleshooting als werkstukken niet meer aan de specificaties voldoen.

De klemkracht is dan een van de parameters die snel inzicht biedt in de vraag of de afkeur wellicht te maken heeft met de opspanning. Daarnaast worden zaken gemeten zoals de werkstukdiameter, -lengte en de temperatuur. Zodra afwijkingen worden gevonden, kan er een correctie plaatsvinden. De moderne machineklem wordt zo integraal onderdeel van het Industrie 4.0-concept.

Spantorens

Uiteindelijk draait het in de verspaning om efficiëntie. Automatisering zorgt voor een efficiënter proces, maar met slim opspannen kan men ook zonder robot of gantryloader de spindel langere tijd onbemand laten draaien. Daarvoor kan men bijvoorbeeld spantorens inzetten.

Zowel bij 4- als 5-assige bewerkingscentra kan zo’n spantoren de productiviteit een boost geven omdat men meerdere werkstukken tegelijkertijd opspant, waardoor de machine langere tijd autonoom werkt. Plaatst men zo’n spantoren op een nulpuntspansysteem, dan wordt de efficiëntiewinst nog groter. Het opspannen van de werkstukken gebeurt dan buiten de machine, zodat de spindel doordraait.

Deze spantorens zijn er in veel uitvoeringen en varianten: verticale en kubusvormige voor de horizontale bewerkingscentra; spantorens met vier schuine vlakken voor de 5-assige bewerkingscentra. Werkstukken die meerdere bewerkingen nodig hebben, kan men telkens op een andere zijde van de spantoren opspannen. Op die manier kan men elke dag compleet afgewerkte producten van de toren halen.