Serrage de pièces

L'automatisation stimule les développements, mais même sans robotisation, l'autonomie augmente grâce à la fixation intelligente

Les progrès de l'automatisation des petites séries - voire des pièces uniques - dans l'usinage ont contraint les fabricants de fixations à innover. Pensez non seulement au changement automatique des montages, mais aussi aux aspects qui contribuent à une plus grande fiabilité du processus. Après tout, la force de l'automatisation dépend du maillon le plus faible du processus.

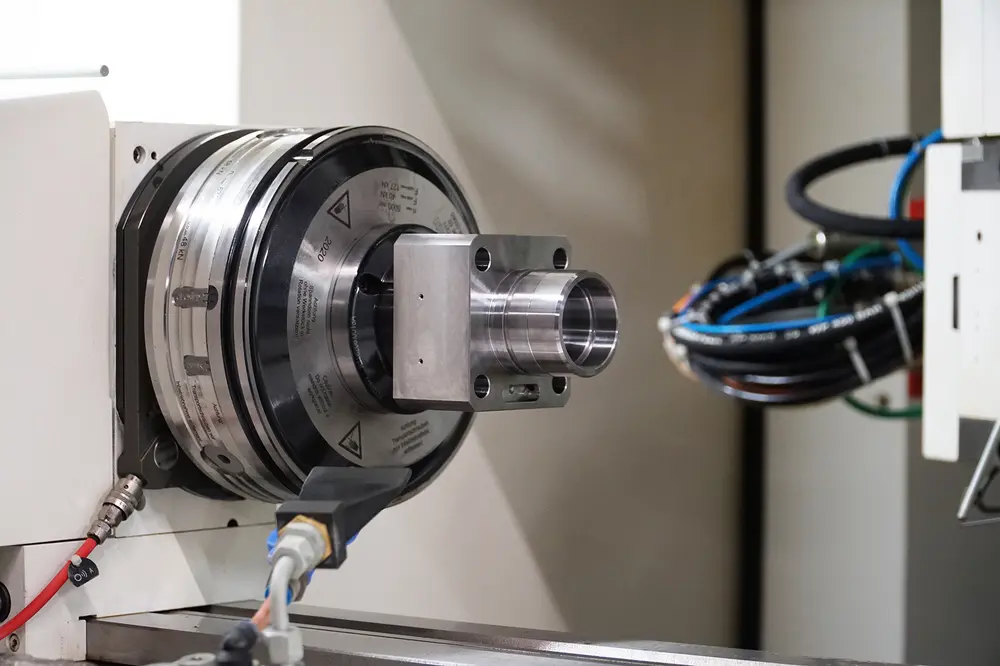

Lorsque nous parlons de montages, nous parlons de l'interface entre la pièce à usiner et la machine. La précision avec laquelle le matériau est serré dans la pince ou le mandrin de la machine détermine également la précision de l'opération de fraisage ou de tournage. Elle garantit également la sécurité: les dommages causés par le détachement de la pièce peuvent être énormes.

Premiers calculs

En matière de fraisage CNC, l'opérateur de la machine a le choix entre plusieurs techniques de serrage. Le choix final dépend en grande partie du type de pièce et de l'opération de fraisage.

L'emplacement et la direction dans lesquels la pièce est serrée sur la table de la fraiseuse CNC sont tout aussi importants. Il faut donc connaître la direction des forces d'usinage qui s'exercent sur la pièce. Les forces de coupe elles-mêmes doivent également être connues dans toutes les directions afin de choisir le bon dispositif de fixation.

N'oubliez pas que la pièce possède au total douze degrés de liberté: six axiaux et six radiaux. La marge supplémentaire augmente la sécurité de la fixation. La précision du serrage de la pièce doit toujours être supérieure à la précision finale de la pièce une fois terminée.

Un fait intéressant pour les ingénieurs concepteurs est que le coût d'une opération d'usinage n'augmente pas linéairement à mesure que les tolérances sont réduites: une tolérance deux fois plus serrée peut quintupler le coût de production.

Le choix du bon dispositif de serrage est toujours un exercice d'équilibre entre une force de serrage maximale pour absorber les forces et une force de serrage minimale pour éviter la déformation de la pièce à usiner

Quand choisir la technique de serrage?

Une fois que les forces et les tolérances sont connues, l'opérateur de la CNC peut choisir la bonne technique de serrage. Un autre facteur important entre en jeu: la déformation de la pièce. Il faut toujours l'éviter, de même que l'introduction d'une tension trop importante par le dispositif de serrage de la pièce.

En d'autres termes, le choix du bon dispositif de serrage est toujours un exercice d'équilibre entre une force de serrage maximale pour absorber les forces et une force de serrage minimale pour éviter la déformation de la pièce. La difficulté réside dans le fait qu'il faut présumer de la forme finale de la pièce lorsque la majeure partie du matériau a été usinée.

Techniques de serrage hydraulique et pneumatique

Les deux techniques de serrage les plus courantes sont les techniques hydrauliques et pneumatiques. Ces techniques sont évidentes lorsque la pièce à usiner est serrée avec une force de serrage élevée, par exemple dans le cas de pièces lourdes et de grande taille ou de pièces soumises à des forces de coupe élevées. Ce type de serrage est rapide et fiable. L'inconvénient est que la machine doit y être préparée. Et la pièce à usiner doit pouvoir résister à la force de serrage.

La flexibilité est un élément important de ce type de serrage : on peut placer des formes rondes et cubiques dans la même pince. Le poids est un deuxième point important. Le poids de la pince peut affecter la dynamique de la table s'il s'agit d'un centre d'usinage à 5 axes.

Bridage par le vide et électromagnétique

Les pinces hydrauliques susmentionnées sont moins adaptées aux pièces à parois minces ou plates. Une autre technique de serrage est donc le serrage par le vide. Il s'agit d'une méthode de serrage rapide qui ne déforme pas la pièce et ne laisse pas de traces visibles sur celle-ci.

La limite réside principalement dans la force de serrage limitée avec laquelle ces systèmes fonctionnent. La force de serrage totale dépend de la surface aspirée sur la table par le vide. La force de serrage est proportionnelle à la surface entre la pièce et la ventouse.

Il en va de même pour le serrage électromagnétique: la surface de contact doit être relativement plane pour pouvoir travailler en toute sécurité et avec précision. D'autre part, le serrage par le vide est une technique de serrage très appropriée pour les produits typiques, par exemple les anneaux larges à usiner, qui sont difficiles à serrer avec des pinces hydrauliques ou pneumatiques. Il est également possible de changer rapidement de pièce.

Développements des entraînements d'automatisation

Aujourd'hui, les développements en matière de fixation des pièces sont principalement dominés par l'automatisation de l'usinage CNC. De plus en plus, un robot prend en charge le chargement de la machine à la place de l'opérateur. Alors que l'automatisation était surtout utilisée pour les grandes séries, aujourd'hui, les petites séries et même les pièces individuelles répétitives sont également usinées par l'homme. Dans les PME, les tours de fraisage et de tournage à commande numérique fonctionnent également sans personnel la nuit et le week-end.

Un robot change les mâchoires

Il n'y a pas si longtemps, cependant, la fixation était le facteur inhibiteur de l'usinage sans personnel. Dans le cas de la manipulation de produits (le robot place le bloc de matériau brut dans la pince de la machine), le procédé était limité par les dimensions maximales de la pince. Les différentes tailles d'usinage sans personnel n'étaient possibles qu'avec plusieurs pinces sur la table.

L'alternative est la manutention de palettes. Le robot saisit la palette à l'endroit où le matériau est serré et la place dans le système de serrage à point zéro sur le lit. Cela garantit automatiquement un positionnement précis. Toutefois, la manipulation des palettes présente l'inconvénient de nécessiter des palettes coûteuses et la préparation prend plus de temps, car chaque pièce doit être serrée manuellement.

Aujourd'hui, il existe de nouvelles solutions pour changer l'outil de serrage, même sans personnel, sans devoir passer à la manutention des palettes. Le robot peut changer les mâchoires de la pince de la machine, ce qui accroît la liberté de dimensionnement des pièces.

La difficulté du développement a été la fiabilité du processus. Après tout, une telle mâchoire doit être fermement fixée; lors du changement, aucun copeau ne doit rester derrière, ce qui pourrait conduire à une fixation moins bonne ou endommager la pièce à usiner. En mesurant la pression exercée par les mâchoires sur la pièce, le système peut vérifier numériquement si la pièce est vraiment bien serrée pour un usinage précis et sûr.

Pince à réglage automatique

Les pinces de serrage qui s'adaptent automatiquement aux dimensions du bloc d'aluminium ou de métal que l'on va fraiser constituent une nouveauté. Cela réduit le nombre de changements de mâchoires et élimine pratiquement le temps de préparation. Le seuil de rentabilité de la robotisation est donc encore plus bas.

La numérisation joue également un rôle important à cet égard, car il faut s'assurer que la force de serrage appliquée est correcte. L'intégration avec le contrôleur de la cellule robotisée permet de passer automatiquement à une autre tâche si la force de serrage requise n'est pas atteinte.

En équipant la pince de sa propre batterie, la force de serrage est maintenue même en cas de panne de courant.

Plus facile sur les tours CNC

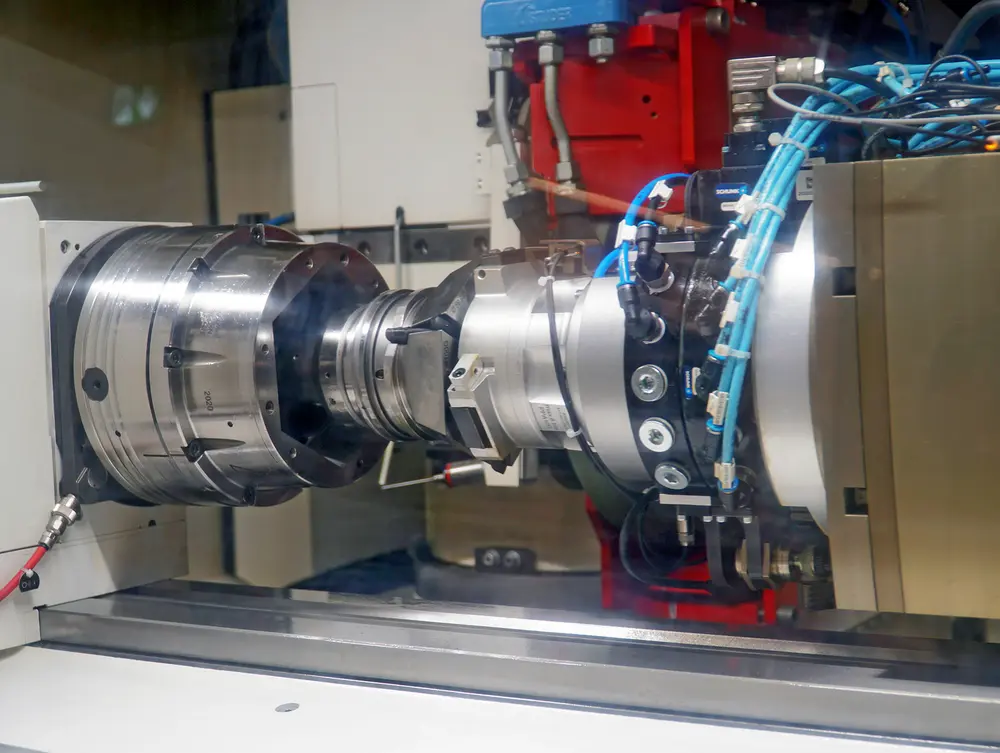

Lors du chargement robotisé d'un tour CNC ou d'une machine multitâche, les possibilités d'automatisation des changements d'outils sont plus nombreuses que sur les fraiseuses CNC. Ici, la tendance à l'usinage de barres de différents diamètres sans personnel est apparue plus tôt.

La solution la plus invasive consiste à changer de mandrin. On utilise alors des systèmes de changement rapide dotés d'un mécanisme à baïonnette actionné par un actionneur mécanique. La grande précision de répétition de ces systèmes de changement rapide élimine le besoin d'alignement.

Il est plus facile de demander au robot de changer, par exemple, les mandrins ou les pinces de serrage, y compris la butée. Cela vous permet de changer le diamètre du matériau de la barre pendant les heures sans personnel et donc d'usiner encore plus de gammes différentes de produits sans personnel.

Comme pour l'usinage, le nettoyage après chaque changement est crucial, tout comme le contrôle de la force de serrage. En effet, la fiabilité du processus est très importante dans un processus automatisé.

Fixation intelligente

Le changement automatique des éléments de fixation est rendu possible par la numérisation poussée de l'industrie mécanique. Cela se manifeste également dans un autre domaine: l'enregistrement de nombreuses données de production autour de la pince de la machine.

Les systèmes les plus avancés surveillent en permanence le fonctionnement d'une pince de machine et enregistrent notamment la force de serrage. D'une part, ces informations peuvent être utilisées pour la maintenance prédictive; d'autre part, ces données peuvent être utilisées pour l'assurance qualité ainsi que pour le dépannage si les pièces à usiner ne répondent plus aux spécifications.

La force de serrage est alors l'un des paramètres qui permet de savoir rapidement si le rejet est peut-être lié au dispositif de fixation. En outre, des éléments tels que le diamètre, la longueur et la température de la pièce sont mesurés. Si des écarts sont constatés, une correction peut être apportée. La pince de machine moderne devient ainsi une partie intégrante du concept Industrie 4.0.

Tours de serrage

En fin de compte, l'usinage est une question d'efficacité. L'automatisation garantit un processus plus efficace, mais avec le serrage intelligent, on peut aussi faire fonctionner la broche sans personnel pendant de plus longues périodes, sans robot ni chargeur à portique. Pour ce faire, on peut utiliser, par exemple, des tours de serrage.

Sur les centres d'usinage à 4 et 5 axes, une telle tour de serrage peut augmenter la productivité car elle serre plusieurs pièces simultanément, ce qui permet à la machine de travailler de manière autonome pendant de plus longues périodes. Si un tel mandrin est monté sur un système de serrage à point zéro, les gains d'efficacité sont encore plus importants. Les pièces sont alors serrées à l'extérieur de la machine, de sorte que la broche continue à tourner.

Ces tours de pinces existent dans de nombreux modèles et variantes: verticales et cubiques pour les centres d'usinage horizontaux; tours de pinces à quatre inclinaisons pour les centres d'usinage à cinq axes. Les pièces qui nécessitent plusieurs opérations d'usinage peuvent être serrées sur un côté différent des mandrins à chaque fois. Ainsi, des produits finis complets peuvent être retirés de la tour chaque jour.