LA DÉCOUPE AU JET D’EAU ÉVITE

LA DÉFORMATION DU MÉTAL

L’absence de heat affected zone évite décoloration et/ou changement (de forme)

La découpe à la flamme, au plasma et au laser ont longtemps été les techniques par excellence pour aboutir dans l’usinage de métal à des produits (plus) complexes. Ces techniques impliquent toutefois l’apport de chaleur, pouvant modifier le matériau à usiner en termes de composition, couleur et/ou forme. Toutes trois ne conviennent pas non plus pour chaque épaisseur. La découpe au jet d’eau ne connaît pas ces restrictions: la technique est précise, il n’y a pas d’apport de chaleur et elle permet aussi de découper des matériaux épais. Il ne faut, en outre, pas non plus ‒ selon la tolérance souhaitée ‒ de finition pour satisfaire à la mesure.

TECHNIQUES DE COUPE

Il existe diverses techniques pour la découpe de métal. Elles peuvent être scindées en deux catégories: les techniques de coupe thermiques ‒ découpe à la flamme ou au chalumeau, au plasma et au laser ‒ et celles à froid: cisaillage, sciage, poinçonnage, estampage et découpe au jet d’eau.

Lors de la découpe au laser, on utilise un faisceau laser, une source lumineuse fortement focalisée qui fait fondre le matériau. La grande liberté de forme et la qualité font de la découpe au laser une des techniques de coupe industrielles les plus courantes.

Pour la découpe au plasma, un arc électrique est généré entre une électrode de tungstène et la pièce. Grâce à la charge électrique, le gaz de coupe présent est en partie ionisé et se transforme donc en plasma (plage de température jusqu’à 30.000 ºC). A de telles températures, le métal fond et peut même se sublimer en partie.

Lors de la découpe à la flamme ou au chalumeau, la matière autour de la coupe est brûlée. La matière à enlever doit pour cela d’abord être (pré-)chauffée jusqu’à 1.100 ºC. Puis, de l’oxygène pur est dirigé à cet endroit. Sous l’effet de la réaction, le métal est brûlé.

Les trois techniques de coupe thermiques présentent l’inconvénient que la matière peut changer en termes de composition, de propriétés mécaniques, de couleur et/ou de forme.

HEAT AFFECTED ZONE (HAZ)

Les techniques de cisaillage et sciage sont suffisamment connues mais on confond encore parfois ‘poinçonnage’ et ‘estampage’. La base est la même mais dans le cas de l’estampage, on continue à travailler avec ce qui est pressé hors de la tôle tandis que dans le cas du poinçonnage, on poursuit justement le travail avec la base. Parmi les techniques de découpe à froid citées, c’est incontestablement la découpe au jet d’eau qui est la plus récente (voir encadré). Il s’agit d’une technique précise laissant toutes les propriétés du matériau de base intactes vu qu’il n’y a pas de heat affected zone (HAZ ou zone affectée thermiquement).

La découpe au jet d’eau s’effectue au moyen d’une buse sur laquelle du rubis ou du diamant (artificiel) est appliqué en combinaison avec une tuyère ‒ diamètre de 0,2 à 1,5 mm ‒ avec laquelle de l’eau filtrée avec un abrasif (voir plus loin) est projetée sur le métal, générant un processus d’érosion. La pression varie ici de 3.500 à 6.000 bars (350 à 600 MPa). La vitesse à laquelle l’eau atteint le métal est de 700 m/s ou 2.520 km/h (dans des circonstances normales, la vitesse du son est de 1.194 km/h). Une telle force de l’eau suffit pour pouvoir aussi couper de grands composants en matériau plein.

HISTOIRE

La découpe au jet d’eau trouve son origine dans la sylviculture où la technique était utilisée pour transformer des arbres abattus en planches. Un important pas en avant a été franchi lorsqu’on a entrepris à la fin des années septante d’ajouter un abrasif à l’eau. En 1980, les premières découpeuses à l’eau abrasive ont été introduites pour couper de l’acier, du verre et du béton. La technique a en premier été adoptée par l’industrie aéronautique et aérospatiale (militaire), où elle était considérée comme la méthode idéale pour l’usinage de métaux haute résistance comme l’inconel, l’acier inoxydable et le titane, mais aussi de matériaux composites haute résistance légers comme le carbone. Pour les composites high-tech, les matériaux laminés et ceux avec une structure en nids d’abeille, les méthodes d’usinage traditionnelles ne suffisaient plus, notamment parce qu’elles altéraient l’intégrité structurelle de la matière mère tandis que tous les processus thermiques causaient la déformation des arêtes des composants coupés. Ces techniques causaient aussi régulièrement de la tension, des fissures et un changement de matière structurel. C’est notamment pourquoi les découpeuses à l’eau abrasive se sont répandues dans de nombreuses branches de l’industrie. La technique s’est peu à peu perfectionnée, avec des possibilités comme la découpe multidimensionnelle et de précision.

(dans des circonstances normales, la vitesse du son est de 1.194 km/h)

ABRASIF

Lors de la découpe au jet d’eau pure, aucun abrasif n’est ajouté. Cette méthode convient donc pour l’usinage de matières (plus) tendres comme des tissus, du caoutchouc ou des films de métal. Pour des matériaux plus durs comme l’acier (inoxydable), le titane et l’aluminium, l’utilisation d’un abrasif est nécessaire. Tous ces métaux se prêtent idéalement à la découpe au jet d’eau; en raison de la bonne conduction thermique, le risque de dégradation lors de l’utilisation de l’une des trois techniques de coupe thermiques est, en effet, (trop) élevé.

L’abrasif est un des composants les plus coûteux du processus, et consiste en grains dont la dimension varie de 0,001 à 2 mm. Il est aspiré par la dépression régnant dans la chambre de mélange. L’eau et l’abrasif sont ensuite mélangés dans la tuyère (nozzle). Lorsque le volume d’eau dans la chambre de mélange augmente, la dépression augmente et plus d’abrasif est aspiré. Cela se traduit par une vitesse de coupe plus élevée. Avec l’ajout d’un abrasif, une découpeuse au jet d’eau peut réaliser des coupes de qualité sur des matériaux mesurant jusqu’à 200 mm d’épaisseur, parfois même 400 ou 500 mm. La consommation d’abrasif dépend notamment de la taille de grains et du volume d’eau dans la tête de coupe, et varie de 300 à 450 grammes par minute de coupe.

VITESSE DE COUPE

L’abrasif est l’‘élément de coupe’; l’eau donne aux grains la vitesse nécessaire pour pouvoir couper efficacement et les diriger au mieux vers le point de coupe. Les forces centrifuges générées sont responsables du travail de coupe proprement dit.

Des facteurs influençant la vitesse de coupe et la qualité de la coupe sont notamment le volume d’eau (au niveau de la tête de coupe), la quantité d’eau passant par le diamant (artificiel), la qualité et la taille de grains de l’abrasif et le contour à couper. L’ensemble dépend bien entendu de la qualité du logiciel de commande.

La découpe au plasma ou au laser a longtemps été la norme pour l’usinage. Pour la découpe de métaux avec de grosses tolérances, la découpe à la flamme et au plasma (HD) entrent en scène, des techniques avec une vitesse de coupe proportionnellement élevée.

Si un métal a toutefois une (trop) bonne conduction thermique, comme l’aluminium, la découpe à la flamme, au plasma et au laser ne sont pas les techniques idéales en raison de l’apport de chaleur. Conséquence: des changements surviennent ou peuvent survenir dans la composition, la couleur et/ou la forme du matériau concerné. Le métal peut même fondre, ce qui donne lieu à des pointes acérées ou des aspérités.

AVANTAGES ET INCONVÉNIENTS

La découpe au jet d’eau connaît non seulement des avantages mais aussi des inconvénients. On coupe toujours avec une substance mouillée et le diamant de coupe, la tuyère, les conduites et les éléments de pompe sont fortement sujets à l’usure, notamment en raison de l’utilisation d’un abrasif. La technique revient, de ce fait, assez cher.

Les principaux avantages sont l’absence de zones affectées thermiquement et de tensions mécaniques. Comme le nombre de manipulations est limité par rapport aux techniques thermiques, le risque d’erreurs humaines est, en outre, réduit et un important gain de temps est possible vu qu’en général, une finition n’est pas nécessaire. La quantité de déchets de métal est aussi nettement moindre. L’eau avec l’abrasif est habituellement récoltée dans un big bag où le sable reste comme dépôt. L’eau au-dessus est éventuellement encore guidée par un filtre en cascade pour éliminer les impuretés et est ensuite déversée dans les égouts. Le contenu du big bag est nettoyé ou déversé, sauf en cas de métaux lourds; le contenu est alors évacué en tant que déchets chimiques. Un point non négligeable est, enfin, le fait qu’il n’y a pas de vapeurs et de gaz dangereux, contrairement aux techniques thermiques.

DIMENSIONS

Les découpeuses à l’eau sont dotées dans bon nombre de cas d’une tête de coupe en 2D. Ici, deux types de mouvements sont possibles: à gauche et à droite selon l’axe X et vers l’avant et l’arrière selon l’axe Y. Il est toutefois également possible de travailler en plus de dimensions. Avec la découpe en 2,5D, l’angle est inférieur à 45°, ce qui permet la découpe de côtés en biseau, par ex. des formes de cône.

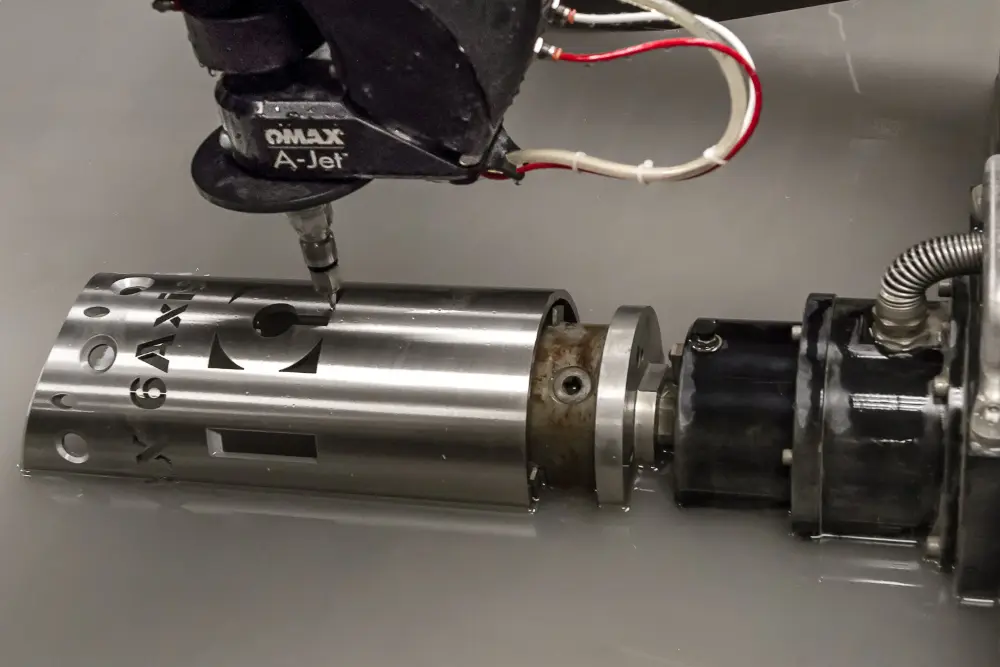

Lors de la découpe (en 3D) sur 5 axes, la tête de coupe se déplace dans les sens X, Y et Z, tourne autour de son propre axe de -360° à 360° et pivote de 90° à -90°. L’avantage, c’est que le matériau de base est utilisé de manière optimale et qu’une finition est ‒ ici aussi ‒ superflue. Des formes complexes sont coupées en un seul usinage, flancs compris.

Les applications de la découpe au jet d’eau au niveau micro sont étroitement liées aux composants et modules de plus en plus petits. Pour cette découpe à l’eau micro ou de précision, des niveaux de précision élevés peuvent entre-temps être atteints; une précision linéaire de 2,5 µm et des valeurs Ra – une mesure pour la rugosité ‒ de 2 µm ne sont ici pas une exception. Etant donné qu’on travaille avec un jet d’eau rond faisant généralement au moins 0,2 mm, un rayon interne de 0,25 mm ou moins n’est pas réalisable.

CONCENTRICITE

Ces dernières années, on a travaillé dur à des manières d’améliorer encore la technique de découpe au jet d’eau, avec l’accent sur l’amélioration de la buse.

La nature du jet est déterminée par la dimension et la forme de l’ouverture de projection comme par celles de la tuyère et par la mesure dans laquelle les deux sont alignées. Ici, le diamètre de l’ouverture de projection, l’endroit où l’abrasif agit, l’angle entre le jet d’eau et l’orientation de l’abrasif et la longueur de la tuyère sont notamment importants. En améliorant leur précision, la concentricité entre le diamètre intérieur et extérieur est entre-temps meilleure que 0,01 mm sur toute la longueur. Et en améliorant l’alignement, le processus est, en outre, devenu encore plus fiable.

Grâce à tout ceci, les performances de la découpe au jet d’eau se sont considérablement améliorées ces dernières années et les vitesses de coupe ont fortement augmenté. Une innovation dans le cas de la découpe à l’eau de précision est l’utilisation d’une tête de coupe ‘tilted’. La position de la tête de coupe est ici corrigée en continu, ce qui accroît la précision de coupe. A l’approche d’un angle, la machine ne doit plus freiner, ce qui a un effet positif sur la vitesse de coupe.

Merci à: Helaxa, Industrial Waterjetsystems Europe, L&D Jet-techniek en Resato International