UMATI OU MTCONNECT?

Le chainon manquant dans l'industrie 4.0

Neuf ans après le salon IMTS à Chicago où environ 25 entreprises ont démontré pour la première fois les possibilités de MTConnect, l'association VDW a annoncé le projet umati au salon EMO 2017. Alors qu'aux Etats-Unis, de nombreuses machines sont déjà livrées équipées en standard de ce protocole de communication, l'industrie allemande de la construction de machines souhaite développer un nouveau standard mondial. EMO 2019 était le premier test décisif, avec la connexion de plus de 100 machines CNC de différentes marques.

INDUSTRIE 4.0

L'Industrie 4.0 a beau avoir été inventée en Allemagne, il lui a longtemps manqué une composante essentielle pour un système de production cyberphysique. Dans le monde cyberphysique, les données des machines et des composants sont relevées en permanence. Des algorithmes transforment ces données en informations utilisables pour un large éventail d'applications: d'un tableau de bord qui montre le déroulement de la production à l'optimisation des transformations, jusqu'aux systèmes MES pour la planification et aux systèmes plus avancés qui prévoient quand la maintenance doit avoir lieu. Mais la lecture de ces données ne servira à rien si les parties concernées ne s'assurent pas au préalable que la machine et le logiciel parlent le même langage. En effet, les constructeurs de machines utilisent leurs propres codes. Aucune norme mondiale n'a jamais été élaborée. Par exemple, la commande 'ouverture de porte' peut être décrite sémantiquement de manière très différente d'un constructeur à l'autre. Chaque fabricant construit sa propre interface. Cela signifie qu'avant de pouvoir échanger des données, les intégrateurs de systèmes doivent établir de longs tableaux de traduction. On peut comparer ça aux premières années de l'ordinateur, lorsque chaque fabricant d'imprimantes fournissait son propre pilote. En 1996, Intel a résolu ce problème avec le développement de l'USB, le bus série universel. Le matériel peut maintenant être connecté directement.

MTCONNECT, LA VERSION AMERICAINE

MTCONNECT, LA VERSION AMERICAINE

Aux Etats-Unis, l'avènement de l'USB comme norme de communication ouverte a inspiré l'Association of Manufacturing Technology (AMT), qui a développé en 2006 une norme ouverte similaire pour les machines-outils. La première démonstration a eu lieu à IMTS 2008 à Chicago. Il s'agit d'une norme ouverte, sans licence, qui traduit les données de la machine dans un langage général, basé sur Internet et compris par les logiciels. Depuis, de plus en plus de constructeurs de machines se sont mis à proposer le standard MTConnect sur leurs produits. Parallèlement, il y a aux Etats-Unis une prolifération de développeurs de logiciels qui y ont vu un marché et qui ont créé des solutions pour extraire les données des machines et les rendre utilisables par les opérateurs, les planificateurs de production et la direction des entreprises de fabrication. Si c'est précisément aux Etats-Unis que ce développement a pris de l'ampleur, c'est à cause de ce standard. Il rend le logiciel plus polyvalent, car le type de commande CNC est moins important.

Aujourd'hui, MTConnect est un standard accepté aux Etats-Unis et dans certaines régions d'Asie. Il est également proposé par des constructeurs de machines européens. Depuis plusieurs années, le MTConnect Institute est une organisation autonome que les parties intéressées peuvent rejoindre. Le MTConnect Institute travaille en collaboration avec l'OPC Foundation, l'organisation mondiale qui développe et promeut OPC UA (Open Platform Communications Unified Architecture) comme protocole de communication.

UMATI

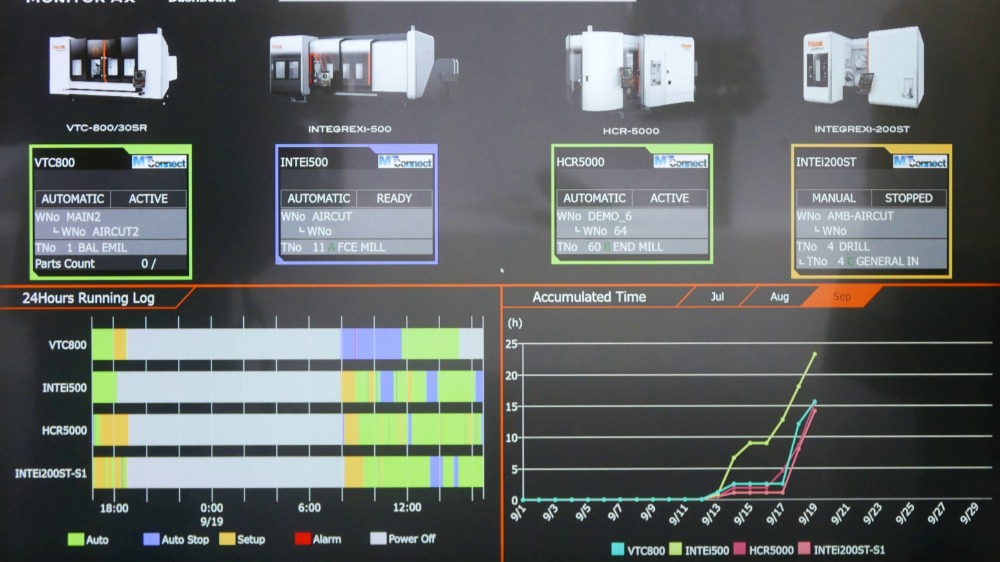

Bien qu'il existe donc un standard pour les machines-outils, la VDW, l'association des constructeurs de machines allemands, considère qu'il y a de la place pour un autre standard mondial. Son développement a été annoncé lors d'EMO 2017 et la première démonstration avec des constructeurs de machines allemands et suisses a eu lieu lors d'AMB 2018. umati (Universal Machine Tool Interface) faisait l'objet d'un important test à EMO 2019 à Hanovre. Tous les grands fabricants de commandes de machines CNC s'étaient inscrits auprès de la VDW. Plus de 100 machines CNC de différents fabricants étaient reliées entre elles afin que leurs données puissent être présentées sur une plate-forme commune.

Comme les fabricants utilisent une interface standardisée, la connexion d'une machine à un système MES ou à un autre système de planification est beaucoup plus rapide. Le logiciel umati est situé sur le serveur OPC UA qui est placé dans la machine. Le MTConnect Institute et l'AMT ont fait une démonstration similaire lors d'EMO 2011 à Milan. A l'époque, les visiteurs ont pu voir en direct les performances des machines CNC sur le salon et dans les usines du monde entier.

umati est bidirectionnel

Mais pourquoi l'Allemagne a-t-elle pris l'initiative de développer un nouveau standard de communication, alors qu'il existe déjà un standard utilisé aux Etats-Unis et en Asie? Selon la VDW, cette décision repose d'une part sur une vision fondamentale et d'autre part sur un aspect technique. Techniquement, MTConnect ne communique que dans un seul sens: les données vont de la machine vers le logiciel pour analyse. C'est suffisant pour analyser les données d'une fonction de surveillance ou pour prédire la maintenance. Mais à l'avenir, l'idée est d'évoluer vers des machines plus autonomes, le cœur du système de production cyberphysique apporté par l'Industrie 4.0. Ensuite, il faut que les données puissent revenir vers la machine. On souhaite donc à la fois la lecture et l'écriture, alors que le standard actuel se limite à la lecture. Le MTConnect Institute annonce aussi qu'il travaille sur la communication bidirectionnelle. A l'IMTS de Chicago, un projet a été présenté à l'Emerging Technology Center en collaboration avec l'Institut ROS, qui développe une commande de robot ouverte. Ici, les données de la machine ont finalement été utilisées pour commander de manière autonome les étapes de production suivantes.

Vision différente

Le premier point soulevé par la VDW, l'autre point de vue, est un argument qui a plus de sens. Les constructeurs de machines allemands estiment que la norme MTConnect a été développée principalement du point de vue de l'utilisateur, sans tenir suffisamment compte des fabricants. umati est développé du point de vue des constructeurs de machines et tient donc davantage compte de leurs intérêts, tels que la protection des technologies spécifiques dans la commande de la machine. La VDW souligne constamment qu'elle ne veut pas concurrencer les Américains, mais collaborer dans la mesure du possible. Il faut savoir qu'il y a quelques mois, MTConnect a été officiellement reconnu comme un standard américain, pour la première fois en dix ans d'existence. Le MTConnect Institute a délibérément pris l'initiative de devenir un organisme accrédité pour l'élaboration de standards. Le point commun entre les standards umati et MTConnect est qu'ils sont tous deux disponibles sans licence.

STANDARD POUR LA DIGITALISATION

MTConnect et umati sont tous deux basés sur le standard OPC UA, un protocole qui a vite gagné du terrain dans la construction de machines. OPC UA est une architecture qui rend les systèmes compatibles entre eux. Autrement dit, OPC UA est un standard qui rend les données des automates disponibles. MTConnect et umati sont les solutions pour proposer les données de manière à ce que le logiciel (de tiers) puisse en faire quelque chose afin que cela débouche sur des actions.

Mais il y a aussi d'autres parties qui relient les machines CNC à un logiciel de planification pour lire des données, prendre des décisions ou générer des informations de gestion. Elles n'utilisent ni umati, ni MTConnect, mais réussissent à lire les automates programmables. L'avantage de cette approche est que les anciennes machines peuvent également être reliées à un système de surveillance, ce qui devient difficile avec les nouvelles interfaces. Avec certains de ces systèmes, relier une machine à un autre type de commande implique un surcroît de travail, ce que le standard veut éviter. Par conséquent, cela signifie qu'il faut prévoir des coûts pour cartographier les différents concepts, c'est-à-dire écrire des tableaux qui relient les différentes terminologies.

Intelligence artificielle

Mais pourquoi un tel standard de communication est-il important? C'est dû à la numérisation de l'industrie manufacturière. La surveillance des machines n'est que la première étape. A l'avenir, l'intelligence artificielle permettra beaucoup plus de choses. Par exemple, pour passer à des processus d'autoapprentissage. En outre, à partir de valeurs mesurées et d'un modèle, les logiciels pourront prédire quels paramètres devront être modifiés pour obtenir un produit de bonne qualité. L'arrivée des réseaux 5G dans l'usine jouera un rôle important à cet égard. Car on a beau parler des systèmes cloud à tout bout de champ, le cloud est encore trop lent pour la communication en temps réel et à l'avenir, on utilisera des ordinateurs Edge. Via un réseau 5G local dans l'usine, les données sont envoyées de la machine au serveur à une vitesse fulgurante. Ce genre de solution influencera la manière dont les machines seront utilisées par les opérateurs. Par exemple, elles seront de plus en plus soutenues par des assistants numériques, des algorithmes qui proposent des solutions basées sur l'expérience.

Un premier exemple prudent est déjà visible dans le logiciel de programmation des systèmes robotiques. On n'a plus besoin d'un logiciel de programmation spécifique, car le logiciel traduit lui-même un certain nombre de paramètres qui sont reconnaissables pour chaque machine-outil et la commande du robot. Les systèmes cloud seront ensuite principalement utilisés pour des analyses à long terme. Au final, cela débouchera sur de nouveaux modèles de revenus, que certains constructeurs de machines expérimentent déjà. Les entreprises achèteront alors une capacité au fabricant, qui sera facturée à l'heure. Inversement, les sous-traitants ne passeront plus commande à leurs fournisseurs, mais achèteront des blocs de capacité de production sur des machines spécifiques.

La commande 'Ouverture de porte' peut être décrite sémantiquement de manière très différente d'un constructeur à l'autre. Aucun standard mondial n'a été établi

VERS QUOI VA-T-ON?

En collaboration avec tous les grands fabricants de commandes et plusieurs constructeurs de machines, la VDW présentera les possibilités de l'umati au salon EMO. Certains développeurs de commandes ont déjà annoncé qu'ils présenteraient les possibilités de l'umati non seulement chez leurs clients au salon, mais aussi à leur propre stand.

Jusqu'à présent, vingt 'cas d'utilisation' ont été élaborés, tels que l'aperçu de la production, le déroulement d'un programme, l'état de la machine, le traitement des commandes, etc. Ceux-ci sont décrits avec plus de 100 paramètres standardisés. Ces paramètres sont inclus dans le serveur OPC UA que les fabricants intègrent dans la machine s'ils souhaitent intégrer le standard de communication. umati garantit une lecture aisée des données. C'est ensuite aux développeurs de logiciels d'en faire quelque chose.

Acceptation

La VDW pense que les premiers produits concrets seront déjà présentés à EMO à Hanovre. Et ce n'est qu'un début: il ne s'agit que d'umati 1.0, selon le chef de projet de la VDW. Le nombre d'applications va être étoffé. Mais le plus important est d'examiner l'acceptation. Les entreprises manufacturières veulent-elles lire ces données et continuer à travailler avec elles dans leurs usines? Il est évident que ce seront surtout les grands équipementiers qui prendront l'initiative. Reste à savoir si les PME franchiront le pas rapidement.

La deuxième question est de savoir à quelle vitesse les fournisseurs de systèmes plus génériques gagneront des parts de marché. Et quels développements de MTConnect aux Etats-Unis seront annoncés au cours de la période à venir. En tout cas, une interface standard de la machine-outil n'est pas encore pour tout de suite.

COMMANDE CNC DANS LE CLOUD

Les solutions MTConnect et umati simplifient la numérisation des processus de production, y compris les machines CNC. Elles ne modifient donc pas de manière significative la commande de la machine, ni l'IHM (Interface Homme-Machine). Cependant, il y a des développements en cours dans ce domaine.

En Nouvelle-Zélande, des scientifiques ont récemment défini le cadre d'un contrôleur CNC qui fonctionne dans le cloud. Ce modèle a été développé à l'Université d'Auckland. Des opportunités ont été identifiées pour déconnecter le contrôleur CNC du matériel et le proposer en tant que service. Les signaux sont ensuite transmis à la machine CNC via Internet. L'un des principaux avantages décelés par les scientifiques néo-zélandais est que cela permet d'utiliser des algorithmes beaucoup plus avancés pour contrôler les machines de production. Ils voient aussi un lien vers la VR et l'AR. Les opérateurs pourront utiliser la machine avec des lunettes AR et non plus avec l'IHM typique du boîtier de commande. Selon ces chercheurs, les jumeaux numériques de la machine – dans le cloud – fonctionnent comme le cerveau de la machine physique.

Grâce à la communication de données en temps réel, ils pensent qu'il sera possible d'optimiser et de contrôler le processus de traitement depuis le cloud. En même temps, ils ont constaté qu'une méthode d'acquisition de données standardisée est un problème qui doit être résolu rapidement. Selon eux, MT Connect est rapide à implémenter, mais seulement en lecture seule. OPC UA fonctionne dans les deux sens (pour la surveillance et la commande), mais son implémentation est complexe.