LE BRUNISSAGE: AUSSI BIEN POUR L'ESTHETIQUE QUE POUR LA PROTECTION

Procédé a froid ou a chaud? En interne ou en externe?

Le brunissage est un ancien procédé de traitement de surface. Aujourd'hui, il n'y a plus beaucoup d'entreprises qui le font. La technique est-elle devenue superflue ou a-t-elle encore sa raison d'être? Dans cet article, nous allons nous pencher sur les différentes méthodes et techniques de brunissage et nous attarder sur les avantages et inconvénients, les matériaux et les évolutions. A l'aide de quelques exemples, nous nous demanderons si cela vaut encore la peine d'effectuer le brunissage en interne ou s'il vaut mieux le confier à une entreprise spécialisée.

BRUNISSAGE

Le brunissage est un procédé de traitement de surface des métaux ferreux. Il est utilisé pour donner à différents types de pièces d'acier une belle couleur noire brillante. En même temps, le brunissage protège partiellement la pièce contre la corrosion.

Plusieurs techniques

Il existe plusieurs techniques de brunissage. Il y a le brunissage à chaud et le brunissage à froid. Le premier est encore fréquemment réalisé et s'effectue dans un bain de sel à une température comprise entre 140 et 145 °C environ. Le brunissage à froid est moins courant et se déroule à température ambiante. Les deux procédés sont catalogués comme des brunissages mais ils sont très différents en termes de processus et de configuration de couche.

LE PROCEDE

Brunissage à chaud

Pour brunir une pièce, il faut suivre plusieurs étapes, à commencer par le dégraissage. Pour ce faire, on immerge la pièce dans une solution d'eau savonneuse alcaline à une température de 80 °C. Ensuite, il faut la rincer plusieurs fois dans un bain d'eau. Une étape intermédiaire fréquente est le décapage de la pièce.

La pièce est ensuite plongée dans une solution alcaline contenant des oxydants à une température d'environ 140-145 °C. La solution alcaline est un mélange de sels, principalement de l'hydroxyde de sodium, du nitrate de sodium, du nitrate, des surfactants ainsi que des stabilisants. Ce bain de sel provoque en tout cas une réaction spécifique qui transforme le métal de la pièce en oxyde de fer (Fe₃O₄). Ce procédé donne à la pièce une belle couleur noire. Après le bain de sel, la pièce brunie est rincée à l'eau claire ou à l'eau chaude déminéralisée. Enfin, une huile hydrofuge et résistante à la corrosion est (généralement) appliquée sur la pièce afin de prolonger sa durée de vie.

Brunissage à froid

Le brunissage à froid utilise généralement un composé à base de dioxyde de sélénium (SeO2). Ce processus fait en sorte que l'acier devienne noir ou – le plus souvent – gris foncé. Le brunissage à froid s'effectue à température ambiante.

Aucune couche d'oxyde n'est formée mais du séléniure de cuivre se dépose. Le revêtement produit pendant le processus de brunissage à froid une couleur similaire à celle de la conversion des oxydes pendant le brunissage à chaud mais il a tendance à s'enlever rapidement et facilement. De plus, il offre moins de résistance à l'usure. L'application d'huile, de cire ou de laque peut améliorer la résistance à la corrosion. Le brunissage à froid convient principalement aux petites réparations rapides des pièces.

Le brunissage peut être appliqué à tous les types d'acier et de fer et récemment aussi à l'acier inoxydable.

MATERIAUX

Le brunissage peut être appliqué à tous les types d'acier et de fer et récemment aussi à l'acier inoxydable. Les résultats sont optimaux dans le cas de surfaces propres, sans calamine ni film d'oxyde. Le procédé ne fonctionne pas sur les matériaux non ferreux tels que l'aluminium, le bronze, les polymères ou les pièces peintes et traitées. La fonte peut également être traitée avec cette méthode. Elle présente alors une couleur brune ou un mélange de brun et de noir.

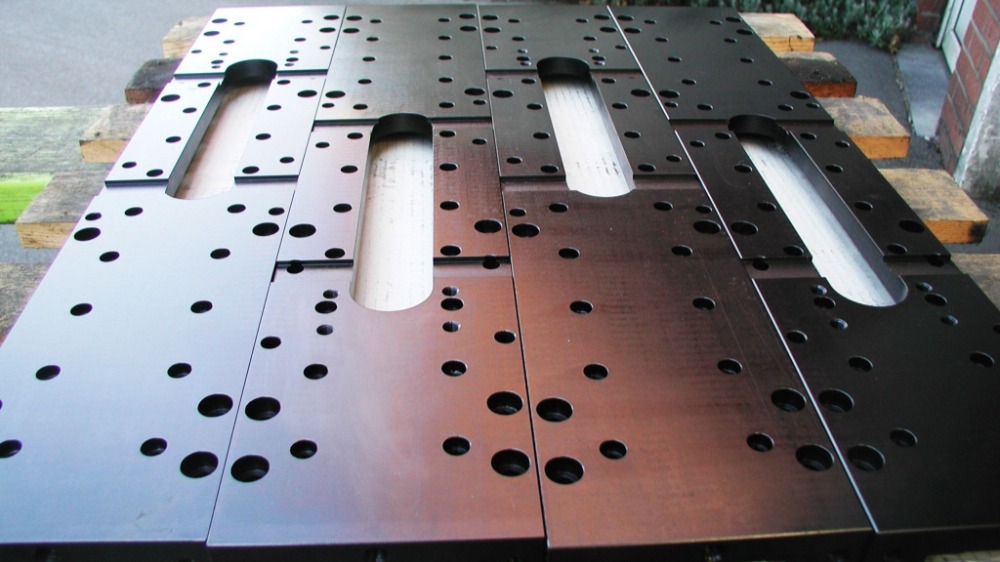

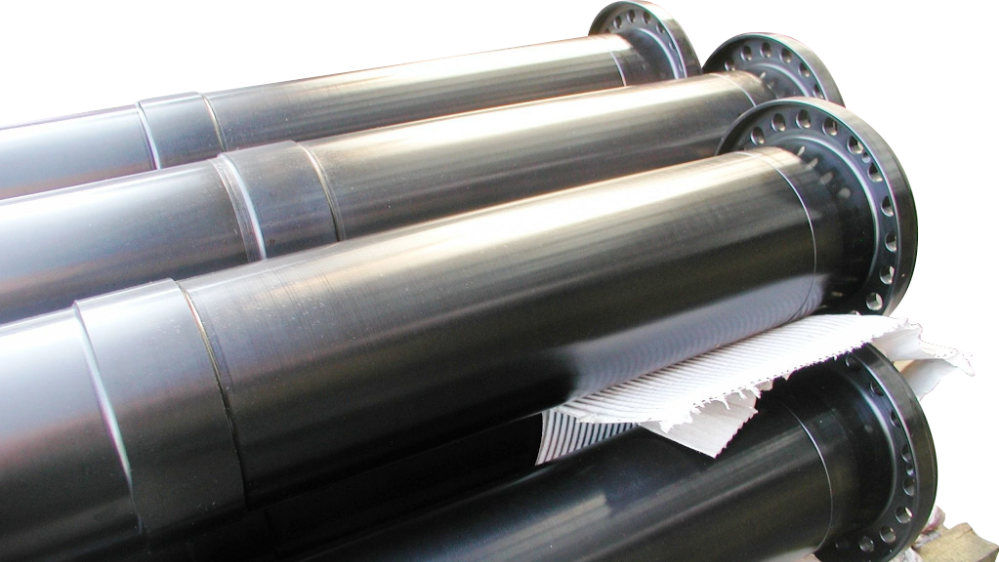

APPLICATIONS

Le brunissage est encore largement utilisé dans l'ingénierie mécanique. Il y a d'innombrables objets qui peuvent bénéficier de ce traitement. Par exemple, les composants de différentes machines telles que des métiers à tisser et des machines d'emballage, des fixations, toutes sortes d'outils, des assemblages soudés, etc. Parfois, on applique ce procédé à des pièces d'intérieur et de design pour des raisons esthétiques et même à des armes comme des fusils et des pistolets. Les applications mentionnées ci-dessus sont des exemples de brunissage à chaud. Une application courante du brunissage à froid est la finition architecturale de l'acier.

AVANTAGES

Le brunissage des pièces présente de nombreux avantages. Non seulement il confère aux pièces un bel aspect noir brillant mais en plus, il est complètement stable sur le plan dimensionnel car il n'y a pas de structure en couches. En d'autres termes, le processus à chaud n'entraîne aucune modification dans la structure de la pièce. La couche d'oxyde formée est une couche de conversion, contrairement au brunissage à froid. Cela facilite les choses pour la conception et les compositions.

En outre, le procédé peut être réalisé rapidement et à peu de frais, ce qui en fait un meilleur choix que les systèmes de protection contre la corrosion comparables tels que la peinture ou la galvanisation. Le brunissage est également flexible: il peut être réalisé sur des pièces de presque toutes les dimensions, qu'elles soient petites ou grandes. En d'autres termes, il connaît peu de restrictions dans ce domaine. Un autre avantage du brunissage est qu'il peut être effectué en grandes quantités, ce qui le rend idéal pour les petites pièces. Enfin, une fois traitée, la pièce présente une certaine résistance à la corrosion (mais celle-ci est limitée).

INCONVENIENTS

Le brunissage est un procédé peu coûteux et rapide mais il présente également certains inconvénients. Par exemple, sa résistance à la corrosion est limitée si bien qu'il offre une protection minimale. Dans le cas spécifique du brunissage à froid, la couche protectrice est encore plus faible qu'avec le procédé à chaud. Par exemple, la couche est particulièrement sensible au frottement. En outre, il n'est pas facile d'appliquer le procédé à froid sur un composant de manière uniforme. De plus, le processus à froid demande beaucoup d'énergie en termes de suivi. Afin de garantir une qualité constante, tous les paramètres spécifiques du processus doivent être strictement contrôlés et maintenus dans les valeurs fixées. Le moindre écart dans certaines concentrations empêcherait d'atteindre le résultat souhaité.

En raison des températures élevées qui doivent être atteintes dans le procédé à chaud, il faut également être prudent. Il en va de même pour le travail avec les sels dans le bain de sel. Il y a toujours un risque de brûlure. La prudence est donc de mise.

EN INTERNE OU EN EXTERNE?

Le brunissage a beau être un procédé rapide et peu coûteux, il n'est pas effectué par de nombreuses entreprises. Il semble que la majorité des entreprises préfèrent confier ce processus à une entreprise spécialisée plutôt que de s'en charger en interne. La législation environnementale stricte ne permet pas de réaliser facilement un brunissage conformément aux normes spécifiques. Comme le prix est relativement faible, que les délais de livraison sont courts et qu'il faut faire appel à des spécialistes en chimie, il est souvent préférable d'externaliser le processus à des spécialistes.

EVOLUTIONS

Bien que le brunissage soit un processus ancien, on a observé au cours des dernières années quelques évolutions ayant eu un certain impact sur le monde du brunissage. L'une de ces applications spécifiques est le procédé à froid, qui a déjà fait l'objet d'une longue discussion. Une autre évolution est l'application du procédé à l'acier inoxydable, ce qui n'était pas possible auparavant. Pour le brunissage de l'acier inoxydable, on utilise un mélange de sels caustiques, oxydants et contenant du soufre. Le résultat obtenu est le même qu'avec les autres matériaux ferreux: une belle couche noire.

CONCLUSION

Le brunissage présente de nombreux avantages tels que la rapidité et un prix relativement bon marché. En raison de la nature spécialisée du brunissage et du faible prix de revient, il est cependant nécessaire d'externaliser le processus à des spécialistes plutôt que de le réaliser soi-même.

Merci à Ventec et CZL Tilburg