LE SOUS-TRAITANT SE LANCE-T-IL DANS L’HORIZONTAL?

Le concept de machine devient plus attractif pour les séries plus petites

La grande majorité des machines CNC chez les sous-traitants sont des machines verticales. Le centre d’usinage horizontal est souvent associé à la production en série, comme dans l’industrie automobile, ou l’usinage de grands composants pour l’industrie aéronautique. Avec l’arrivée de systèmes FMS plus compacts, et donc moins chers, la machine horizontale devient toutefois aussi une solution pour la fabrication de petites séries, voire de pièces uniques. Certainement avec des outils de serrage intelligents.

La grande majorité des machines CNC chez les sous-traitants sont des machines verticales. Le centre d’usinage horizontal est souvent associé à la production en série, comme dans l’industrie automobile, ou l’usinage de grands composants pour l’industrie aéronautique. Avec l’arrivée de systèmes FMS plus compacts, et donc moins chers, la machine horizontale devient toutefois aussi une solution pour la fabrication de petites séries, voire de pièces uniques. Certainement avec des outils de serrage intelligents.

CONCEPT DE MACHINE HORIZONTAL

Peut-être est-il bon de commencer encore par expliquer le principe d’une machine horizontale.

Axes

L’axe X se déplace toujours dans le plan horizontal de gauche à droite. Les axes X et Y sont toutefois tournés par rapport à ceux des machines verticales. L’axe y assure donc maintenant le déplacement vertical, l’axe Z le mouvement de l’arrière vers l’avant de la machine. En guise d’extra, la machine CNC horizontale a encore un axe B, donc un quatrième axe. La pièce y est serrée. Ensuite, la broche est positionnée à l’horizontale, parallèle au sol, ce qui donne son nom à ce concept de machine.

Usinages

En termes de dimensions de l’espace d’usinage, les possibilités sont quasi aussi grandes qu’avec les verticales: il existe des centres d’usinage horizontaux avec une très grande portée, mais tout autant des machines avec un espace de travail très compact, destinées davantage au fraisage d’éléments de précision. Du fait que la pièce (axe B) peut être tournée, trois côtés de la pièce sont usinés sur une machine horizontale. Des caractéristiques qui, par exemple, sont associées en termes de dimensions, peuvent souvent être usinées dans le même réglage. Ceci profite à la précision.

en septembre, développé pour les centres d’usinage horizontaux.

A partir de 12 palettes, le système peut grandir avec le client

INVESTISSEMENT PLUS ONEREUX

L’une des raisons pour lesquelles les jobbers choisissent souvent une machine verticale, est l’investissement. En effet, les machines horizontales sont généralement nettement plus onéreuses que leurs sœurs verticales. Cela est encore renforcé par la fréquente nécessité d’outils plus nombreux et plus sophistiqués.

Ou quand même pas?

Or, le prix d’achat n’est qu’une facette de l’histoire. En effet, l’ampleur de l’investissement en dit peu sur le coût par produit qui sort de la machine. Quiconque fait ce calcul, peut aboutir à une conclusion étonnante, à savoir que les machines horizontales procurent un coût plus faible des pièces pour la bonne application. En effet, les temps de cycle sont généralement plus courts. Certainement si l’on optimise la stabilité de la machine horizontale et utilise des stratégies de fraisage modernes, comme le high speed milling, ce qui exige du reste à nouveau un investissement dans un logiciel FAO.

Points forts

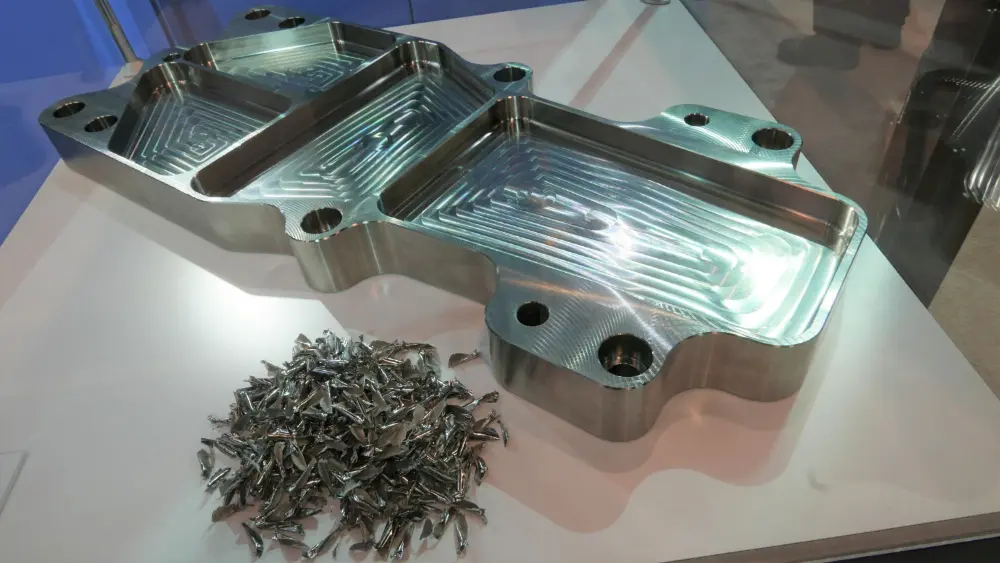

Le grand bénéfice couvre deux aspects. Comme l’axe B se situe dans la pièce, on peut, en combinaison avec par exemple une tour de serrage, serrer plusieurs pièces, de sorte que la machine peut tourner plus longtemps sans intervention, même sans automatisation. Le second aspect est l’évacuation des copeaux, idéale avec une machine horizontale. En combinaison avec la construction stable du concept, la machine CNC horizontale se prête bien au fraisage sans intervention, sans créer de problèmes découlant du fait que les copeaux introduisent trop de chaleur dans la machine et influencent négativement la précision. C’est un atout important des centres d’usinage horizontaux, notamment si l’on doit fraiser de nombreuses chambres profondes.

La construction rigide de la broche autorise des avances élevées. Indirectement, ceci influence aussi la tenue des outils et la qualité de surface. Grâce à la robustesse de la machine, le volume de copeaux dans un délai précis est généralement plus grand. La moindre sensibilité au ‘chatter’ permet d‘atteindre de grands volumes de copeaux.

PAS D’INTERVENTION, PAS D’AUTOMATISATION

Certains de ces avantages sont associés au quatrième axe, en standard dans ces machines. Pour les entreprises qui ne veulent pas encore automatiser, ceci offre une solution pour travailler sans intervention plus longtemps; certainement si l’on choisit une tour de serrage.

Tour de serrage

Une telle tour de serrage comporte – en fonction du type – jusqu’à quatre côtés sur lesquels des pièces peuvent être serrées. Les pièces peuvent, il est vrai, être usinées d’un seul côté, mais la machine peut tourner pas mal de temps sans intervention. La tour de serrage ne coûte qu’une fraction de l’investissement d’un changeur de palette.

Avec une telle tour de serrage, on peut même usiner complètement sans intervention des pièces uniques qui exigent plusieurs serrages, en serrant à chaque fois la pièce d’un autre côté pour l’usinage suivant. De cette manière, on peut aussi ‘automatiser’ aisément de petites séries.

Si l’on ne veut pas encore automatiser, les machines horizontales offrent une solution pour un plus long travail sans intervention

Changeur de palette

Si la machine horizontale est dotée d’un sim-ple changeur de palette (avec deux palettes, une pour serrer, tandis que l’autre est usinée, ce qui est souvent le cas), on peut alors atteindre des rendements de broche élevés sur une machine horizontale. En effet, on peut serrer de nouveaux produits, tandis que les produits sont usinés sur l’autre tour. Le rendement de broche élevé change les coûts en bénéfice. Dans le marché, on parle souvent de rendements de broche moyens de 85% pour les machines horizontales. Cela est naturellement influencé par les machines qui sont vraiment engagées pour de grandes séries. Mais même si l’on soustrait ici 10 ou 20%, il subsiste encore un haut rendement; comparé à celui de nombreuses machines verticales. Chaque semaine, il s’agit alors de dizaines d’heures-machine supplémentaires qui peuvent être prises en compte.

Horizontal versus vertical

Attention: ces comparaisons concernent surtout une machine à 3 axes; la comparaison de machines horizontales et verticales à 5 axes donne un autre résultat. Mais on peut encore choisir les avantages tels que des forces plus minimes pendant l’usinage et le changeur de palette le plus souvent intégré.

HORIZONTAL VERS LES JOBBERS?

Sur les grands salons récents, on voit que les constructeurs de machines promeuvent davantage leurs machines horizontales auprès du sous-traitant lambda. Ceci provient du fait que les fabricants développent leurs propres systèmes de palette et amènent ainsi le travail avec un système FMS compact, avec p.ex. 12 palettes, dans les possibilités du jobber typique. La combinaison avec une machine horizontale est attractive, parce qu’on dispose d’un concept de machine et d’automatisation- qui se prête par excellence à la production sans intervention. Les machines horizontales conviennent même pour la production sans intervention de très petites séries.