LE MODÈLE 3D DIGITAL SUPPLANTE DE PLUS

EN PLUS LE DESSIN 2D SUR PAPIER

En route vers la production automatique avec le ‘model based definition’

Vous connaissez le Model Based Definition (MBD)? C’est le pendant digital d’un rendu de produit 2D sur papier imprimé. Il comprend toutes les informations de produit nécessaires à l’usinage, la finition ... Le Model Based Definition ouvre la voie vers la production entièrement automatique, la lecture, la simulation, l’exécution, la mesure et la rétroactivité des résultats s’effectuant sur base d’un seul set de données cohérent et univoque. Dans l’actuelle industrie manufacturière, la plupart des entreprises utilisent déjà des dessins CAO 3D et machines CNC mais on peut encore gagner pas mal de temps par une implémentation globale.

L’INDUSTRIE MANUFACTURIERE EVOLUE

Nous ne devons plus le dire mais l’industrie manufacturière est en pleine transition. Ces technologies innovantes résultent parfois de demandes du marché mais sont plus souvent la conséquence de l’évolution continue. Le degré d’acceptation de ces nouvelles technologies dans l’industrie suit un cheminement capricieux et est parfois plus lent que prévu, contre toute logique. Songez à la transition de la communication humaine vers la communication informatisée; un exemple plus récent est la transition des combustibles fossiles à l’énergie renouvelable.

Sous l’angle de l’industrie manufacturière, nous constatons une évolution de la ’possession’ vers l’’usage’, très récemment même pour les machines, ainsi que la transition des dessins de travail sur papier vers un rendu 3D digital. Dans la production de masse d’éléments complexes, de composants et machines individuels, notamment dans l’industrie aéronautique, le processus de production (rationalisé et automatisé) est entre-temps totalement digital, éventuellement après une période de transition relativement courte et personnalisée jusqu’à un certain point.

Trop lent

Bien que la transition soit clairement visible nous osons affirmer que la digitalisation est pour l’instant encore (trop) lente. Les OEM-ers ne peuvent pas se permettre des perturbations dans la production, certainement pas en sachant que celles-ci résultent peut-être d’erreurs commises par l’un des rouages de la chaîne de sous-traitance. Néanmoins des marques de logiciels telles que Siemens et Dassault lancent des plate-formes qui fonctionnent dans la pratique pour des entreprises et PME plus grandes, avec à nouveau l’accent mis sur des fichiers STEP242 pouvant être traités de façon automatique.

Un nombre croissant de sous-traitants de ces grandes chaînes, allant des pièces sans cesse plus complexes aux modules de mécatronique prêts à l’emploi, activent à opérer la transition digitale vers une méthode de production plus intelligente. Quand on parle d’une transition vers un dataset 3D complètement digital dans la phase de (co-)ingénierie, éventuellement comme ‘value engineering’, on parle du reste de Model Based Engineering (MBE).

Automatiser la production de petites séries et de pièces uniques

C’est précisément sur ce plan que les entreprises manufacturières essentiellement des PME, avec l’accent sur la production de pièces uniques et de séries plus petites, sont encore trop à la traîne. Désormais elles doivent aussi employer le Model Based Definition comme nouveau standard, en route vers un avenir plus intelligent et sans papier, entièrement digital et accouplé. En fait ceci a été mis en évidence l’an dernier lors du Roadshow 2018 dans l’Experience Center du constructeur de machines à puces ASML, organisé par Mikrocentrum. Récemment, ce message a été à nouveau explicité lors de la journée thématique fort animée Verspanen 2019, comme déjà lu dans Métallerie.

APPROCHE TRADITIONNELLE

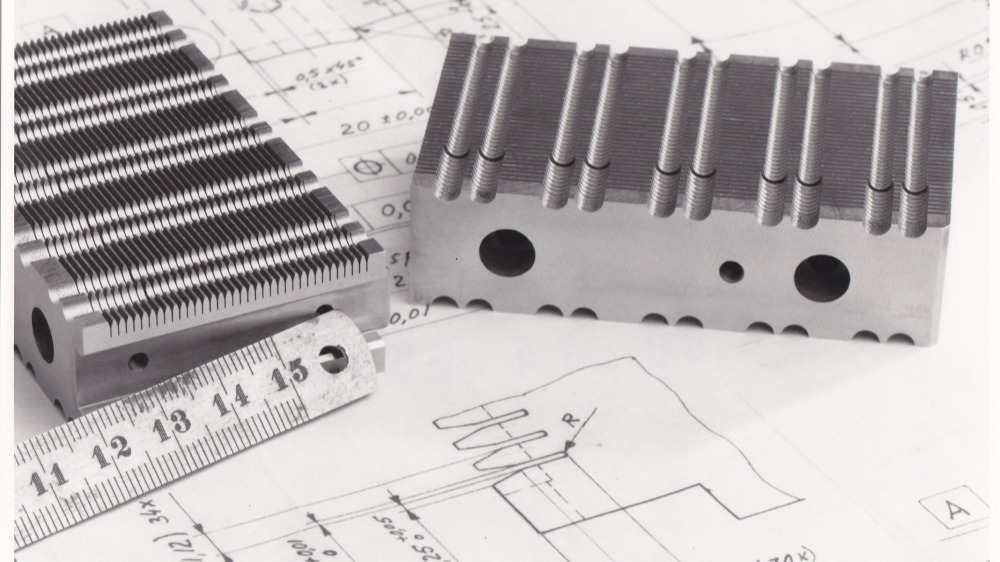

Aujourd’hui nous voyons dans de nombreux ateliers de PME que des professionnels travaillent avec des dessins papier qui esquissent un rendu 2D d’un concept peaufiné. Ce dessin comprend essentiellement la forme géométrique du produit, à laquelle sont accouplées des informations de fabrication et des spécifications de qualité exigées, par exemple pour des usinages par enlèvement de matière à l’aide d’un programme NC (généré en externe ou manuellement sur la machine), avec l’expertise issue de la base de données propre à l’entreprise.

A partir de leurs connaissances et expériences, le département FAO ajoute aussi des éléments géométriques spécifiques au produit en vue d’une fonctionnalité supplémentaire, la machine sélectionnée, le matériau de sortie et d’autres données déterminantes pour la qualité (position, dimension, forme et rugosité).

Cela vaut aussi pour le post-usinage. Avec toutes ces informations, l’opérateur pilote l’usinage (avant, pendant et après pour générer un rapport en guise de validation), exécute la finition et nettoie, si nécessaire. Idem pour l’usinage de la tôle, pour lequel nous nous sommes déjà maintes fois intéressés aux différentes formes d’automatisation dans cette revue professionnelle.

Le flux de commandes en est plus ou moins dissocié: intake, calculs, planning, gestion des matériaux et des outils, réservation de la machine, simulation, prévention des collisions et mise au point. Dans l’approche traditionnelle, l’homme est central pendant l’exécution des différents travaux. Presque à tous les stades de tels processus de fabrication apparaissent des différences d’interprétation et d’approche, qui conduisent souvent à une perte de productivité et un rejet.

ASSOCIER DESSIN 2D ET MODULE 3D

EST UNE PRATIQUE QUOTIDIENNE

Nous avons déjà affirmé que la digitalisation est encore (trop) lente pour l’instant, du fait que la digitalisation dans le processus de production n’est pas aussi neuve que suggéré. CAO/FAO, programmation NC, 3D-solid model, reconnaissance des formes de base, simulation, virtual twins et big data sont des concepts connus depuis quelques années déjà. Les concepts évoquent des souvenirs de temps révolus lorsque Philips avait sa propre commande, que la programmation de macros est apparue et que NatLab et CFT travaillaient déjà à la ‘feature recognition’. Les possibilités sont bel et bien nombreuses!

Dans la pratique, l’exécution d’une mission engendre une forme mixte reposant sur des dessins 2D correspondants, avec un modèle CAO 3D en guise de source de données. Un dessin sur le lieu de travail reste terriblement important, même en cette ère, sans papier, ainsi qualifiée depuis des années. L’imprimé est mort? Que du contraire, semble-t-il. Un fichier CAO 3D traditionnel se caractérise par les informations très reliées qui ont été ajoutées. Or la forme mixte de dessin 2D analogique et modèle CAO 3D digital induit un inconvénient pratique.

La conversion des données essentielles pour des actions telles que l’usinage et le post-usinage éventuel dans une forme lisible pour la machine CNC reste nécessaire. Les données de fabrication non géométriques, dans le jargon spécialisé Product Manufacturing Info (PMI), doivent être ajoutées par des réglages technologiques et stratégiques. Il s’agit notamment de la qualité réalisable, de la vitesse d’usinage et de la rugosité.

APPROCHE TOTALEMENT SANS PAPIER

Pour continuer de garantir la qualité dans un avenir de concurrence mondiale, il est vite évident pour de nombreuses entreprises que la standardisation, l’analyse et la fixation structurées de l’expertise de fabrication spécifique sont une exigence absolue. Ces paramètres doivent être valorisés de façon digitale, en vue d’un fonctionnement autonome. Ce n’est qu’avec une gestion complète du processus, sous différents angles, qu’on peut passer à la transformation intégrale vers le Model Based Definition (MBD) comme fondement cohérent et numérique pour la production sans dessin.

Lire, manipuler avec des vues et sections arbitraires, simuler et optimiser, zoomer avant et arrière, effectuer des applications en temps réel et la rétroactivité parfaite notamment vers le backoffice. Tout ceci avec toutes les données de géométrie et de technique d’usinage pertinentes directement sous la main sous forme de format data entièrement défini et univoque. Ceci élimine les erreurs et les goulots d’étranglement, ce qui fait gagner du temps, écourte fortement le temps de développement et de passage, diminue les rebuts et accélère le délai de livraison.

Le Model Based Definition exige d’investir

La clé dans le Model Based Definition est l’utilisation de la dernière génération de logiciels et matériels avancés. Tenez aussi compte du coût, le prix d’achat mais aussi le recyclage du personnel. Avec des (co-)processeurs compacts, puissants et économes en énergie, les systèmes de commande et motion contemporains garantissent un fonctionnement bien plus rapide, une plus grande souplesse d’utilisation et de meilleurs rendus graphiques. Bon nombre de développeurs de logiciels soutiennent aujourd’hui l’approche MBD, bien que le patchwork de logiciels achetés et parfois de propre conception constitue parfois une entrave dans de nombreuses entreprises.

Différents acteurs alternatifs, par exemple du secteur des outils et des instituts techniques, livrent d’ores et déjà une technologie d’usinage sur mesure, à partir de tests pratiques vérifiés de façon digitale, y compris les outils et la stratégie d’usinage correspondants. Dans cette digitalisation, les progiciels Computer Aided Inspection (CAI) sont essentiels. Ils comportent les fonctions de mesure intégrale requis et la rédaction automatique pointue des programmes de mesure. Ceci en guise de contrôle de la qualité, sur la machine proprement dite et sur les machines de mesure informatisées (CMM).

En toute honnêteté, nous devons mentionner qu’en cas d’acceptation rapide de cette approche web-based indéniablement indispensable à terme, le thème de la cybersécurité figure en bonne place à l’agenda. Certainement vu la croissance des transferts de données internes et externes. En général, cela signifie en outre une collaboration et un échange de connaissances plus intensifs et multidisciplinaires. Songez au Knowledge Sharing Centre que présente ASML, basé sur la confiance comme clé du succès. Indiscutablement la phase suivante dans les efforts actuels visant le développement et la production ‘lean’ dans l’industrie manufacturière.

L’AVENIR TOTALEMENT DIGITAL

Si le Model Based Definition se poursuit, toute l’industrie manufacturière fait un énorme pas en avant. Le développement ultérieur est un tremplin à terme vers l’idéal: la programmation entièrement automatique d’un processus 100% contrôlé pour toute la chaîne d’usinage. Même si beaucoup de choses doivent encore se produire sur le chemin de la croissance en préalable au tremplin radical vers l’usinage automatique. Pour un fonctionnement optimal, vu la réalité actuelle dans de nombreuses entreprises, le ‘logiciel ouvert’ pourrait bien être préféré. Même si l’on note ici aussi des voix pour et des voix contre.

Nouveaux développements

Aujourd’hui l’impact des techniques de reconnaissance d’image sur base de capteurs avancés et de techniques de caméra accouplées n’est pas mince. Des systèmes de vision intégrés, parfois comme multiplate-forme, prestent déjà avec une très grande qualité sur des machines modernes. A l’avenir s’ajouteront encore la détection, reconnaissance et inspection automatique de la pièce, l’usinage et le transfert du set de données correspondant vers d’autres machines sélectionnées.

Sans parler de ce qui nous attend sous forme d’accouplement à la Réalité virtuelle (RV) et à la Réalité Augmentée (RA), l’Intelligence Artificielle (IA), l’apprentissage machine, le cloud, l’IoT et l’automatisation croissante et la robotisation. Ces dernières années, les activités Industrie 4.0 ont été prolongées vers tout le cycle de vie du produit et ainsi utilisables comme élément crucial pour la gestion totale des petites à (moyennes) grandes entreprises. Même si la disponibilité insuffisante de normes est (reste) un facteur de ralentissement. Même si la production plus intelligente est à portée de main, également pour les PME. Dans toutes ces innovations, la décision finale, l’apport de modifications et le contrôle final, reste encore un ‘travail humain’ purement manuel, du moins encore à court terme.