L'extraction du brouillard d'huile gagne en importance

Les systèmes qui extraient et filtrent le brouillard d'huile de la machine gagnent du terrain depuis quelques années. Autrefois, il y avait une ou deux unités d'extraction qui se chargaient de l'ensemble du hall de production. Aujourd'hui, ces unités sont de plus en plus souvent placées sur la machine CNC. L'avantage se situe-t-il uniquement au niveau de la santé ou y a-t-il d'autres facteurs? Et quels sont les systèmes qui existent?

des normes sanitaires plus strictes

Comme pour les fumées de soudage, l'industrie impose des limites de plus en plus strictes sur la quantité de brouillard d'huile à laquelle les employés peuvent être exposés. Les très fines particules de brouillard d'huile - moins de 1,5 µm - peuvent pénétrer dans la circulation sanguine via les poumons et se déposer ailleurs dans le corps, causant des dommages. Afin de faciliter la tâche des entreprises métallurgiques, le législateur applique, comme pour les fumées de soudage, une concentration maximale par mètre cube à laquelle les employés peuvent être exposés. Aux Pays-Bas, la valeur limite pour le brouillard d'huile est actuellement de 3 mg/m³. La norme est beaucoup plus stricte que celle qui s'applique à l'air libre car dans une usine, les travailleurs sont exposés aux particules de manière beaucoup plus intense. En moyenne, les gens respirent environ 12.000 litres d'air par jour. Les jours ouvrables, il s'agit donc d'une quantité considérable d'air d'usine.

L'Allemagne exige la mesure des valeurs d'émission

En Allemagne, une nouvelle directive technique destinée, entre autres, à l'industrie mécanique a été présentée sous forme de projet fin 2020. Elle oblige les entreprises à mesurer les valeurs d'émission. Pour le secteur allemand de la construction mécanique, cette directive fixe une nouvelle valeur limite de 0,04 mg/m³ pour les particules de 10 nanomètres et de 0,025 mg/m³ pour les particules de 2,5 nm. Il s'agit de valeurs extrêmement basses, que de nombreux systèmes de filtration ne respectent pas encore.

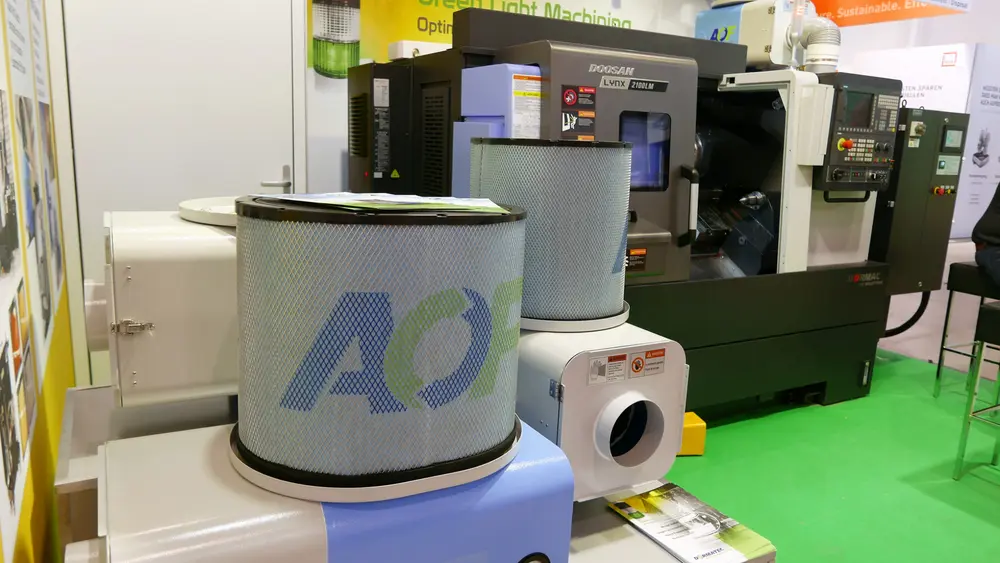

(Photo: Dormac CNC Solutions)

Les causes de l'augmentation du problème

des lubrifiants réfrigérants toujours plus fins et des vitesses plus élevées

Les lubrifiants réfrigérants disponibles sur le marché sont de plus en plus fins, ce qui augmente les problèmes liés à la brumisation. Les vitesses de plus en plus élevées des centres d'usinage modernes contribuent également au problème du brouillard d'huile. La concentration de substances nocives sur une machine CNC moderne est souvent supérieure d'un facteur 100 à celle d'une machine de dix ou vingt ans. L'extraction en un point central ne suffit plus. C'est pourquoi les entreprises d'usinage optent de plus en plus souvent pour des systèmes d'extraction du brouillard ou de la brume sur la machine. Ceux-ci extraient le brouillard d'huile directement de la zone d'usinage pendant l'opération, éliminent les particules d'huile et autres substances et soufflent de l'air propre à l'extérieur ou dans le hall. C'est indispensable pour se conformer aux exigences strictes.

Les machines CNC émettent beaucoup plus de substances dangereuses qu'il y a 20 ans

En fonction du matériau et des températures du processus

L'ampleur des problèmes liés aux poussières fines et autres particules dépend également du matériau à usiner. La fonte grise, par exemple, pose problème en raison de la forte proportion de carbone qui se dépose pendant l'usinage sous forme de particules et de boues. Dans le cas de grosses machines, il s'agit de quantités importantes. Lors de l'usinage d'autres matériaux, l'utilisation de lubrifiants réfrigérants crée également un brouillard dans le processus. C'est dû à l'évaporation du lubrifiant réfrigérant en raison de la température élevée sur le côté de l'outil. Plus la température est élevée, plus il faut examiner les lubrifiants réfrigérants d'un oeil critique.

Surtout dans le domaine de l'automatisation

Des conditions de travail meilleures et plus saines sont une des raisons pour lesquelles on choisit d'extraire le brouillard d'huile de la machine. Une deuxième raison est davantage liée au processus. A l'heure où les entreprises s'automatisent et où les machines fonctionnent sans personnel le soir - et, dans certains endroits, même 24 heures sur 24, 7 jours sur 7, sans intervention -, il y aurait de plus en plus de brouillard dans l'air si on n'intervenait pas. Cela a également un effet sur la température de la machine et du hall. Surtout dans les entreprises qui n'utilisent pas la pression standard dans le système de refroidissement mais des pressions plus élevées, jusqu'à 70 bars. Si l'on extrait le brouillard d'huile et qu'on élimine les fines poussières et autres particules, le lubrifiant réfrigérant chauffe moins vite. Cela a un effet positif sur la précision de la machine. Mais si elle est située dans un hall avec plusieurs machines, l'influence sur la température peut être encore plus grande. Certains parlent d'une réduction de la température du bain de lubrifiant réfrigérant de 10 °C dans le cadre d'une production 24/7.

Des conditions de travail meilleures et plus saines sont une des raisons pour lesquelles on choisit d'extraire le brouillard d'huile de la machine. Une deuxième raison est l'automatisation et la production sans personnel 24/7

Le brouillard créé pendant l'usinage a également un impact négatif sur les machines. Des moisissures peuvent se développer suite à l'accumulation de la buée dans les coins de la machine, et celle-ci devra être nettoyée en profondeur plus souvent.

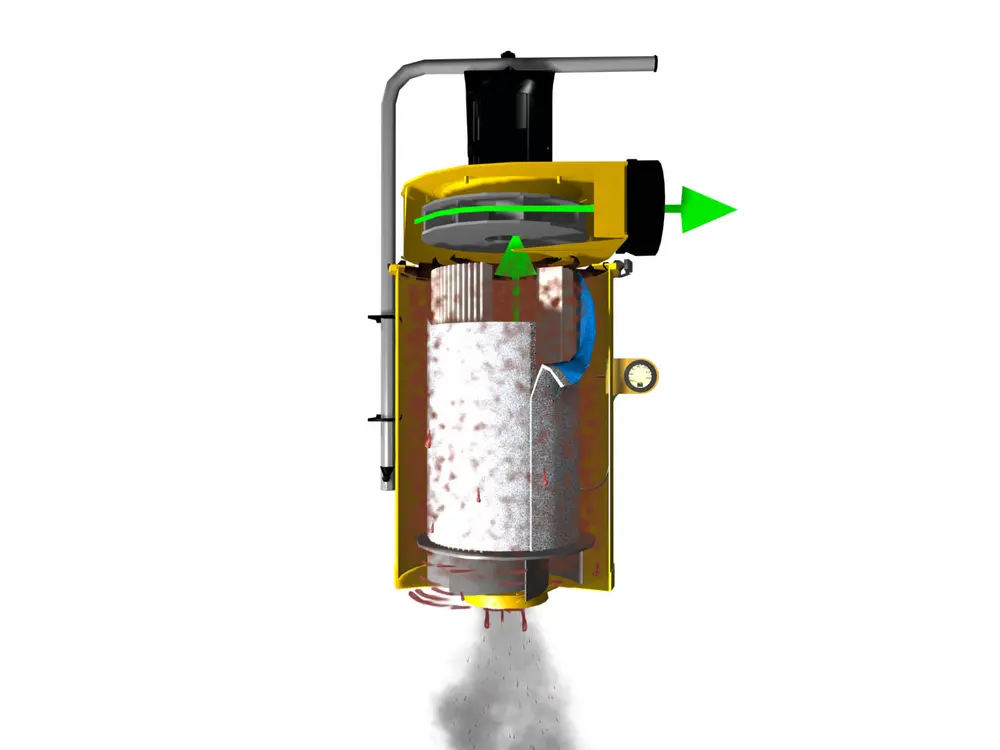

Filtres ou technologie cyclonique?

Il existe plusieurs systèmes d'extraction de brouillard. Certains fonctionnent avec des filtres (Hepa), d'autres sont basés sur le fonctionnement d'un cyclone. Les partisans de l'une de ces technologies s'empresseront de souligner les risques de l'autre, par exemple le risque qui survient lorsque le filtre est rempli de particules fines, ce qui non seulement réduit les performances de l'ensemble du système mais comporte également un risque d'incendie. En effet, une grande quantité d'huile s'accumule également dans le filtre.

Les systèmes basés sur les cyclones fonctionnent sans filtre, ce qui permet de réduire les coûts. Ces systèmes sont autonettoyants, qu'ils soient contrôlés ou non, ce qui signifie que leur fonctionnement ne diminue pas avec le temps. Ce sera le cas avec les systèmes qui fonctionnent avec un filtre. L'inconvénient des filtres cycloniques est qu'ils ne retirent de l'air extrait que les particules de 1 µm et plus. Alors que le but est de retenir les plus petites particules. C'est pourquoi, dans de nombreux cas, on place des 'agglomérateurs' devant les profils de cyclone. Comme leur nom l'indique, ces agglomérateurs recueillent des gouttelettes qui s'associent pour former des particules plus grosses, qui sont ensuite extraites.

Un filtre Hepa ou un filtre revêtu de téflon peut être utilisé pour éliminer presque toutes les nanoparticules de l'air et récupérer le lubrifiant réfrigérant afin de le réutiliser dans le processus. Une autre solution sans utiliser de filtres est une unité électrostatique. Le fait que cela fonctionne dépend du lubrifiant réfrigérant. Plus il est aqueux, plus le fonctionnement d'un système électrostatique est mauvais. En effet, les gouttes d'eau peuvent provoquer des courts-circuits en raison de leur conductivité électrique. Le lubrifiant réfrigérant aqueux entraîne également un encrassement rapide des éléments.

Risque d'incendie

Les systèmes équipés d'un filtre peuvent contenir plusieurs litres d'huile au final. Il s'agit non seulement d'un poste coûteux en raison de l'évacuation mais surtout d'un élément qui doit être contrôlé régulièrement afin de garantir le fonctionnement du système d'extraction et de minimiser le risque d'incendie. Dans un environnement de production hautement automatisé, cela implique de vérifier et de remplacer fréquemment les filtres. C'est l'une des raisons pour lesquelles, ces dernières années, les systèmes d'extraction sont installés seuls et non en combinaison, ce qui permettrait au feu de se propager très rapidement en cas d'incendie. Certains fabricants de systèmes d'extraction d'huile combinent une séparation plus grossière, pour les particules de 1 µm, avec un filtre Hepa pour les particules plus petites. Cela permet de durer beaucoup plus longtemps. En fonction du système, ce genre de filtre fin peut contenir plus de 5 kilos de particules lorsqu'on le remplace. Cela illustre bien le problème: tous ces kilos auraient autrement fini dans le hall de l'usine.