SI LE FILETAGE VOUS TARAUDE ...

Appliquer un filet sur une pièce est une opération nécessaire qui n'est pas sans risque, car la pièce a déjà subi plusieurs étapes de traitement. Un taraud cassé peut entraîner des dégâts considérables. Quels sont les autres moyens d'appliquer un filet de manière fiable et en toute sécurité?

Le résultat du taraudage dépend non seulement de la technique utilisée, mais aussi de l'outil et surtout du matériau. Il est bien connu que certains alliages sont plus difficiles à travailler. Ce que l'on ne réalise pas souvent, c'est que l'usinage précédent peut également avoir une influence. Par exemple, une feuille découpée au laser ne se comporte pas de la même manière qu'un matériau sous sa forme laminée originale.

Le taraudage d'un filet à l'intérieur d'un alésage réalisé au laser est une opération complètement différente du taraudage d'un filet à l'intérieur d'un trou percé. En effet, la chaleur qui pénètre dans le matériau lors de la découpe laser affecte la zone du bord et modifie le matériau à cet endroit. Si l'on n'en tient pas compte lors du choix des outils, cela a un effet négatif sur la durée de vie de l'outil et la qualité du trou taraudé. Il faut un taraud avec un revêtement spécifique pour ouvrir la paroi du trou, afin de pouvoir appliquer le filet dans le matériau sous-jacent.

Conditions appropriées

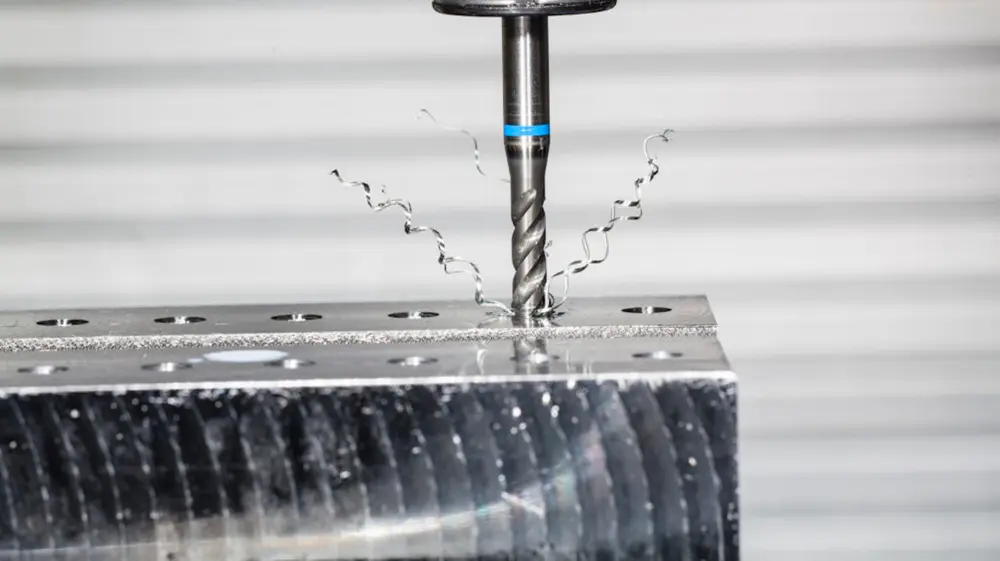

Un aspect qui s'applique à toutes les opérations de taraudage est le serrage correct de la pièce à usiner lorsqu'on travaille avec un taraud. Une pièce qui n'est pas correctement serrée peut donner lieu à des filets de mauvaise qualité ou - pire encore - à un taraud cassé. En outre, l'utilisation correcte du lubrifiant réfrigérant est l'un des facteurs de réussite. Le refroidissement interne par la broche et le trou de taraudage est la solution idéale pour créer un flux optimal de copeaux. Cela permet de réduire au maximum le risque de casse. C'est la meilleure approche, en particulier dans le cas de trous profonds (2 à 3xD). Elle prolonge également la durée de vie de l'outil.

Cependant, toutes les machines CNC ne proposent pas cette option. Dans ce cas, il est important de positionner correctement la buse du système de lubrification afin qu'elle soit dirigée précisément vers l'outil. Pour cette alimentation externe, il faut absolument que la formation des copeaux du matériau soit bonne; pour les autres matériaux, mieux vaut un refroidissement interne. L'émulsion utilisée peut également avoir une influence, par exemple en cas de bord accumulé ou d'effritement du carbure dans l'outil. Une mauvaise émulsion peut alors être l'une des causes.

Quand le filetage roulé est-il une alternative?

Le filetage roulé est une méthode de traitement alternative à l'application du filet avec un taraud. Cependant, il y a plusieurs conditions à respecter. Le matériau doit avoir une certaine ténacité (plus de 8-10% d'allongement) et une résistance à la traction maximale de 1.200-1.400 N/mm², sinon le filetage roulé ne convient pas. En outre, il est important de percer le trou avec le diamètre exact requis. Comme le filet est 'roulé', le trou prépercé doit avoir un diamètre supérieur à celui du taraudage final. Les fabricants utilisent des tableaux de conversion à cet effet.

Lorsque tous ces éléments sont respectés, le filetage roulé est un processus très fiable et rapide

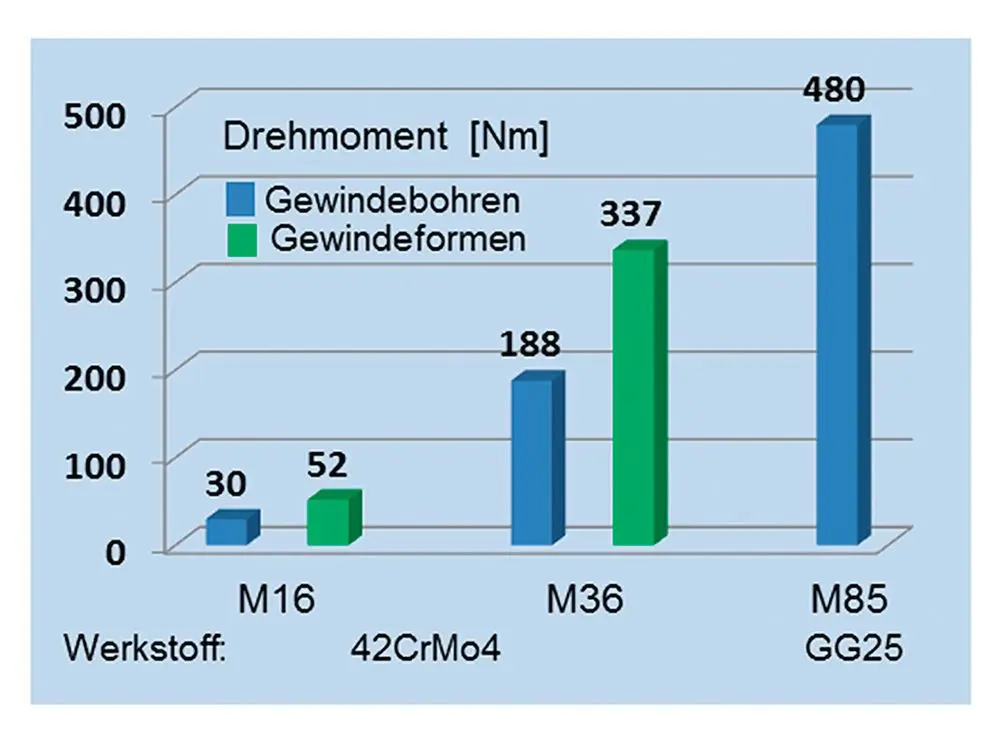

Enfin, il faut tenir compte du fait que le filetage roulé exige davantage de la machine CNC. Le couple requis est plus élevé, jusqu'à 50%. Si ces tous ces éléments sont respectés, le filetage roulé est un procédé très fiable car il est exempt de copeaux. De plus, il permet de gagner du temps car la vitesse de conversion est nettement supérieure à la vitesse de coupe moyenne d'un taraud. Le fil est créé par la déformation plastique du matériau (d'où la résistance à la traction maximale et une certaine ténacité).

Le filetage roulé étant une opération sans copeaux, on évite les conséquences d'un copeau qui se coincerait entre l'outil et la paroi du trou. La précision du filetage roulé est supérieure à celle des opérations de taraudage qui forment des copeaux. Cela s'applique également aux trous traversants.

un filet plus solide

Le filetage roulé est un procédé fiable, même pour les filetages de grande profondeur. Dans l'application finale, la technologie offre également certains avantages. Par exemple, le filet a une valeur de cisaillement plus élevée et est donc plus résistant qu'un filet taraudé. C'est facile à expliquer: le taraudage enlève de la matière. L'inclinaison du pas est donc affaiblie. Avec le filetage roulé, le matériau est déplacé: la quantité totale de matériau reste la même, elle est seulement répartie différemment dans le pas. Par conséquent, le filet est plus solide. La qualité de la surface est également meilleure qu'avec le filetage classique.

Les fabricants utilisent des formes de découpe standardisées pour le filetage roulé et ils peuvent également choisir des tarauds à rouler avec un refroidissement interne. Cela prolonge encore la durée de vie du taraud à rouler, bien que cet argument soit moins important puisque ces outils ont déjà une longue durée de vie. Le refroidissement interne présente toutefois l'avantage que le lubrifiant de refroidissement est appliqué exactement là où le frottement est le plus élevé. Autrefois, un problème de durée de vie de l'outil pouvait survenir si des copeaux ou des saletés pénétraient dans la tête à rouler. La dernière génération de têtes à rouler est équipée de protections spéciales contre les copeaux.

filetage à la fraise

Une deuxième alternative au perçage est le filetage à la fraise. C'est une bonne solution, notamment pour les grands diamètres, car la précision est plus élevée qu'avec un taraud. Une condition préalable est toutefois que la machine CNC puisse effectuer un mouvement en spirale; en termes de charge, les forces de coupe sont inférieures à celles libérées par le taraudage classique. Le mouvement en spirale est programmé avec une compensation de rayon afin d'ajuster facilement la tolérance du filet. Le filetage à la fraise peut être utilisé pour les trous borgnes et les trous traversants. La précision est élevée car l'usinage du filet est programmé avec précision. Dans le cas des trous borgnes, il est facile de vérifier la profondeur du trou.

Dormer Pramet propose également des fraises à fileter pour des matériaux tels que l'Inconel et le titane. En cas de rupture, le trou peut être percé sans modifier le diamètre

L'un des avantages du filetage à la fraise est qu'il produit des copeaux courts. Le risque est d'autant plus réduit que le diamètre de la fraise est inférieur au diamètre du préperçage. En cas de rupture de l'outil, on peut donc retirer le reste de l'outil du matériau et recommencer le processus de filetage avec un nouvel outil; en effet, le diamètre du trou est resté le même. Le mouvement en spirale étant programmé dans la commande CNC, un seul outil peut être utilisé pour produire plusieurs diamètres. Un trou fileté M8 ou M12 est ainsi réalisé avec la même fraise. Toutefois, le pas du filet doit rester le même.

Le fait que la fraise à fileter cassée puisse être retirée de la pièce rend le filetage à la fraise intéressant pour les pièces coûteuses

Le fait que l'on puisse retirer la fraise à fileter cassée de la pièce à usiner rend le filetage à la fraise intéressant pour les pièces coûteuses dans des matériaux tels que l'Inconel ou le titane. En raison des forces de coupe relativement faibles, le filetage à la fraise convient aux produits à paroi mince. L'un des inconvénients du filetage à la fraise est toutefois l'usure de la fraise, qui nuit à la précision. Cette usure doit être compensée dans le programme.

Il existe aujourd'hui des outils - les micro-fraises à fileter - qui permettent de percer le trou, de le chanfreiner et de fraiser le filet en une seule opération. La limite du filetage à la fraise est la profondeur du trou dans lequel le filet est appliqué. La limite a été relevée par certains fabricants à 3xD; 2xD est la profondeur maximale standard.

filetage par tourbillonnage

Une variante du filetage à la fraise est le filetage par tourbillonnage. Avec cette technique, les plaquettes sont placées dans une bague spéciale qui passe sur un composant en forme d'axe pour appliquer le filetage extérieur. Cette technique est idéale pour les formes spéciales de fils, car la forme peut être programmée librement. Elle convient également aux composants longs et minces. Mais elle ne permet pas d'appliquer un filetage interne. Pour cela, vous pouvez passer au filetage au tour.

La technique choisie pour le filetage d'une pièce est finalement déterminée par l'application, la combinaison de la géométrie de la pièce, du matériau, de la taille de la série et de la fiabilité requise du processus. Toutefois, il est bon de savoir qu'il existe plusieurs solutions.

Le filetage par tourbillonnage, proposé notamment par Sandvik Coromant, est une technologie de niche pour le filetage extérieur de haute précision