Le tournage évolue pour plusieurs raisons

Le tournage est l'un des plus anciens procédés d'usinage de l'industrie métallurgique. Bien que l'avènement de la commande numérique ait considérablement fait progresser la technologie, le principe de base reste le même: la pièce tourne le long de l'outil, qui se déplace dans le sens de l'avance. Ces dernières années, cependant, il semblerait que les choses soient en train de changer, avec de nouveaux concepts, plus d'axes et plus de multitasking.

L'usine 'lights out' cherche un tour différent

Le tournage restera la technologie CNC la plus importante dans les années à venir. C'est ce que prédit le bureau d'études Maximize Market Research. Sur le marché total de l'usinage CNC, les tours détiennent une part de marché mondiale de 28%. Ce chiffre concerne toutes les variantes du tournage CNC réunies. Et c'est précisément là le nœud du problème: des changements se produisent sous la surface. Tourner n'est plus seulement tourner.

L'entreprise américaine Gartner Intelligence collecte de nombreuses données sur l'industrie manufacturière. Dans une publication parue en 2021, les chercheurs se sont demandés si les entreprises manufacturières qui produisent beaucoup sans personnel - les usines lights-out - utilisent des machines différentes des usines qui sont moins largement automatisées. Et il s'avère en effet qu'il existe des différences considérables, du moins pour le marché américain.

Il n'est pas surprenant que le tour de type suisse, le tour long automatique en Europe, soit beaucoup plus souvent utilisé dans la production sans personnel. En effet, il s'agit d'un tour typique pour les grandes séries, bien que cela soit en train de changer (nous y reviendrons plus tard). Il est également facile d'expliquer pourquoi les tours CNC à deux tourelles sont plus de deux fois plus nombreux dans les usines lights out que dans la production avec personnel. Les tours CNC à broches sont également plus courants dans ces usines, qui optent beaucoup plus souvent pour des machines à double broche. Et il en va de même pour les tourneuses-fraiseuses, les centres multitâches basés sur le tournage CNC.

La demande croissante d'automatisation entraîne l'apparition d'un autre type de tour CNC dans les PME

Influencées par le besoin croissant d'automatiser la production (pour des raisons économiques et à cause du manque de travailleurs qualifiés), les entreprises métallurgiques choisissent donc d'autres types de tours. Outre la réduction du facteur travail par pièce produite, les chercheurs américains voient deux autres raisons à cette évolution. Les logiciels de FAO sont de plus en plus nombreux et de meilleure qualité, ce qui facilite la programmation de machines plus complexes, qui sont également plus faciles à automatiser avec un 'bar feeder'. Il s'agit d'une solution moins coûteuse qu'un système robotisé. Certes, elle présente des limites mais elle est souvent suffisante, notamment pour les PME.

Ces chiffres américains peuvent probablement être appliqués au marché de l'Europe et du Benelux. En effet, les défis sont les mêmes: obtenir des machines une plus grande production, comprimer le prix par produit et pallier au manque de main-d'oeuvre qualifiée. Cela conduit donc à un changement dans la technologie du tournage CNC.

un seul outil pour tout

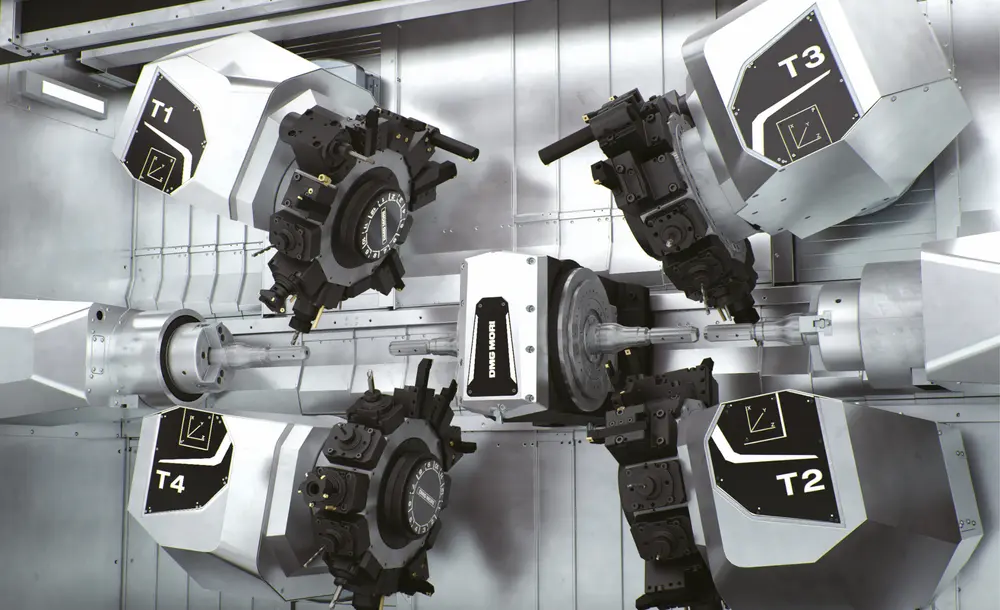

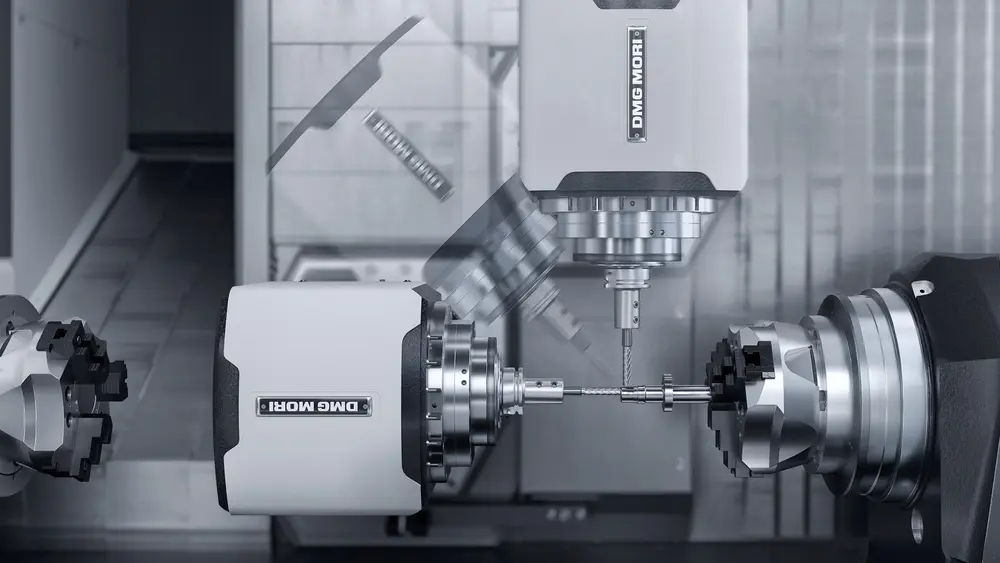

La percée désormais flagrante de la machine multitâche, la combinaison tournage/fraisage, n'est qu'un exemple. L'introduction de la broche de reprise rend ce type de machine encore plus utilisable, puisqu'il peut être utilisé pour la finition des six côtés du produit. Les machines équipées de plusieurs tourelles et têtes peuvent même usiner deux pièces simultanément. Ce concept de machine inspire certains constructeurs à rechercher de nouveaux concepts, tels que le placement de la tourelle d'outils sur une tête séparée qui fait alors office d'axe B. Il est ainsi possible de travailler sur deux pièces simultanément avec plusieurs outils.

Outre les prouesses techniques en matière de construction de machine, cette évolution a été rendue possible par la nouvelle technologie de commande et les progrès de la programmation FAO, indispensable pour cette nouvelle génération de tours. La combinaison de nouveaux outils et de nouvelles solutions de FAO donne un coup de fouet au tournage CNC. Cette évolution illustre donc la façon dont la numérisation modifie l'usinage à commande numérique.

Les outils seuls ne suffisent pas. Ceratizit booste le tournage sur une machine multitâche grâce à la combinaison d'outils et de logiciels spéciaux. Avec les outils High Dynamic Turning (HDT) et Free Turn, toutes les opérations de tournage connues peuvent être effectuées avec un seul outil. Free Turn est un outil de tournage pour les machines multitâches. En l'insérant dans la broche de fraisage, on peut tourner l'outil et ainsi modifier en permanence l'angle d'attaque. C'est le concept du tournage à haute dynamique, la stratégie de FAO qui accompagne cet outil.

Il en résulte des économies du côté des outils, puisqu'un seul outil peut être utilisé pour l'ébauche, le contourage, la finition, etc. Pour ceux qui veulent travailler sans personnel, il s'agit d'un avantage important. En outre, des vitesses d'avance plus élevées peuvent être utilisées et il y a jusqu'à 90% de mouvements en moins où l'outil n'est pas dans le matériau, ce qui se traduit par des temps d'usinage plus courts. Dans la pratique, il est possible de réduire le temps de cycle de 30%. En outre, la qualité de la surface s'améliore car l'outil est moins affecté par les vibrations dues aux forces exercées sur l'outil.

Tournage à partir du mandrin

Sandvik Coromant est un autre fabricant d'outils qui améliore le tournage CNC en combinant l'outillage et la stratégie FAO. Le concept PrimeTurning permet de tourner dans toutes les directions et génère ainsi des volumes de copeaux plus importants. Bien qu'il ait été développé à l'origine pour la production de masse dans l'industrie automobile, ce concept se prête également à la production de lots plus petits, en particulier si les pièces sont tournées dans des matériaux difficiles et si les outils doivent être changés et réinitialisés plus fréquemment.

Par 'tournage dans toutes les directions', le fabricant d'outils entend que les outils conviennent à la fois au tournage conventionnel, où l'outil se déplace de l'extrémité de la pièce vers le mandrin, que pour l'inverse. Ce dernier point est nouveau: avec PrimeTurning, l'outil se déplace du mandrin à l'extrémité de la pièce. Il en résulte un volume de copeaux plus important car l'angle d'attaque est plus grand.

PrimeTurning déplace l'outil du mandrin vers l'extrémité de la pièce à usiner

Un logiciel de FAO est nécessaire pour déterminer les paramètres de coupe de manière à ce que l'épaisseur du copeau reste constante, c'est-à-dire qu'elle change continuellement. Cela crée un processus stable qui peut améliorer la productivité jusqu'à 50%. Le processus d'usinage doit être programmé à l'aide d'un logiciel de FAO, mais un outil distinct est désormais disponible pour les opérateurs qui programment sur la machine. Ce logiciel fournit les codes de programmation permettant de régler les paramètres corrects sur la plupart des tours CNC.

Tourner différemment

Un développement récent est le remplacement des tourelles d'un tour CNC par un axe B, dans lequel l'outil est serré. Ce n'est pas la meilleure solution pour toutes les applications, mais c'est la meilleure solution si vous voulez travailler sans personnel et si vous devez changer d'outils plus fréquemment. Ce type de machine dispose d'un magasin d'outils, similaire à celui des centres d'usinage CNC, et offre donc une capacité bien plus importante que les 12 ou 24 positions d'une tourelle. Un deuxième avantage de ce concept est que le réglage des outils se fait en dehors de la machine et que les outils sont chargés pendant l'usinage. Les temps de passage à un autre produit sont donc réduits.

Intérêt croissant pour le tournage en longueur

Du côté des machines, l'un des changements est l'intérêt accru pour les tours longs, le tour 'suisse'. Comme nous l'avons mentionné, ce type de tour CNC était utilisé principalement pour la production de grandes séries, car le changement de la bague de guidage prend du temps. Cette bague de guidage contribue à la haute précision de ce type de machine: la machine pousse le matériau de la barre à travers la bague de guidage dans l'axe Z le long de l'outil de coupe. Grâce à cette configuration, l'outil de coupe saisit toujours le matériau près de la bague, ce qui lui donne le meilleur soutien possible si bien qu'il y a moins de vibrations et que l'outil ne dévie pas. Résultat: un tour suisse bien conçu et bien fabriqué maintient les pièces longues et minces dans des tolérances plus faibles et permet un tournage dur si nécessaire.

Le remplacement de la bague a été facilité, ce qui signifie que ce type de machine peut désormais être utilisé de manière rentable pour les lots de petite taille, même si ce ne sera jamais une solution vraiment flexible pour les pièces uniques ou les très petites séries. A titre de comparaison, les tours conventionnels n'ont que 3 ou 4 axes et sont parfois incapables de terminer l'usinage d'une pièce en un seul cycle. Par conséquent, il arrive que certaines pièces un peu complexes doivent être usinées sur plusieurs machines, ce qui augmente considérablement la durée du cycle.

Automatisation: en faire plus avec un robot

Le chargement par robot d'un tour CNC est une pratique courante depuis quelque temps déjà. Jusqu'à récemment, cette pratique était limitée par la gamme de diamètres des pièces que le robot pouvait placer dans le mandrin. Si l'on veut tourner des diamètres différents, il faut changer le mandrin en dehors de certaines dimensions. Avec le chargement par robot, cela signifiait une intervention manuelle et une perte d'heures de production.

Aujourd'hui, plusieurs fabricants ont résolu ce problème et il est désormais possible de tourner de petites séries de produits changeants sur un tour CNC sans personnel, tout comme sur un centre d'usinage à 5 axes avec un robot. L'avantage du tour CNC est qu'il peut également être utilisé pour le traitement sans personnel de la sixième face du produit. Les solutions vont du changement des doigts du mandrin au changement de la pièce de fermeture du mandrin grâce à une nouvelle interface, en passant par le changement automatique des mandrins et des pinces de serrage.

Cela rend le tour CNC encore plus attrayant en combinaison avec un robot. Ceci est d'autant plus vrai que l'alimentation en barres et le chargement par robot peuvent être effectués sur une seule machine. De cette manière, la production de pièces plus petites - tournées à partir de matériaux en barres - peut alterner avec les pièces tournées à partir de matériaux placés dans le mandrin par un robot.