Une productivité accrue dans la chambre de mesure

grâce à une nouvelle technologie

Bien que la chambre de mesure ne constitue pas le cœur d'une société de production moderne, elle en est un élément indispensable. En effet, les machines s'arrêtent si la chambre de mesure ne donne pas le feu vert. Avec les exigences toujours plus grandes et la demande croissante de rapports de qualité, la pression sur la chambre de mesure augmente. Comment les entreprises peuvent-elles réduire les délais d'exécution dans la chambre de mesure?

Réduire la pression sur les chambres de mesure

Mesurer davantage sur la machine; utiliser plus de données pour ajuster le processus de production et les machines afin que les produits soient conformes aux spécifications: telle est la solution souvent entendue lorsqu'il s'agit de réduire la pression sur les chambres de mesure. Cependant, la mesure en production ne peut pas encore remplacer la chambre de mesure s'il y a des spécifications difficiles à prouver avec les rapports de mesure issus de la chambre de mesure.

Le nouveau logiciel Zeiss Calypso accélère le processus de mesure. Entre autres, Zeiss a ajusté les algorithmes qui traitent les données pour mesurer les surfaces 3D, rendant le calcul 20 fois plus rapide qu'avec la version précédente du logiciel. Les mouvements de l'élément de mesure optique sont également optimisés.

Photo: Zeiss

Têtes de mesure à 5 axes

La machine à mesurer tridimensionnelle (MMT) continue de jouer un rôle clé à cet égard. Toutefois, grâce aux nouvelles techniques, cette MMT peut souvent mesurer plus rapidement, ce qui signifie que les produits peuvent être libérés plus tôt. A partir du moment où l'on a besoin de données de mesure non seulement en 2D mais aussi en 3D, une tête de mesure à 5 axes s'impose.

Cette technologie intègre deux axes rotatifs dans la tête. Cela permet au palpeur de mieux suivre la géométrie de la pièce et à une vitesse plus élevée que les systèmes à indexation ou à palpeur fixe. Comme ils se déplacent à une vitesse constante le long d'un seul vecteur, les algorithmes qui calculent le mouvement peuvent optimiser ce dernier.

En outre, on gagne du temps en réduisant la nécessité de serrer à nouveau des pièces complexes pour en mesurer une partie, comme avec un centre d'usinage à 5 axes. Cela signifie, entre autres, que la MMT peut travailler sans personnel pendant de plus longues périodes.

En plus d'une vitesse plus élevée, la qualité supérieure est un avantage particulièrement important d'une tête à 5 axes. Les erreurs de mesure dynamiques sont moins probables, car seule la tête de mesure légère bouge et non l'ensemble de la structure plus lourde de la MMT. Les erreurs de mesure dynamiques sont causées par une déformation minimale de la structure d'une machine de mesure suite à un mouvement.

palpeur à balayage

Outre pour les palpeurs tactiles, cette technologie de mesure 5 axes est également disponible pour les palpeurs à balayage. Ce dernier type de palpeur est relativement nouveau et n'a commencé que récemment à trouver sa place dans les ateliers d'usinage produisant des pièces de précision complexes. Ceci s'explique par des coûts d'investissement plus élevés.

Toutefois, cet inconvénient est compensé par plusieurs avantages. Un palpeur à balayage contient un capteur avec son propre système de mesure du déplacement. Lorsque le palpeur est déplacé le long d'un contour, le système mesure chaque point tant qu'il est en contact avec la pièce. Cela donne une image beaucoup plus précise de la précision d'un trou qu'un palpeur tactile mesurant une poignée de points et un logiciel calculant la rondeur à partir de ceux-ci. Ces palpeurs à balayage se prêtent particulièrement bien aux produits complexes tels que les pales de turbine.

Une solution pour gagner du temps est l'utilisation de machines à mesurer tridimensionnelles multicapteurs

Une autre différence avec les palpeurs tactiles est que ces derniers sont souvent de taille relativement importante car le stylet doit être aussi rigide que possible. Comme la tige de stylet d'un palpeur à balayage sert uniquement à positionner la bille de mesure, elle n'a pas besoin d'être longue. Les résultats de mesure d'une tête de palpeur à balayage peuvent être convertis en un modèle, qui peut ensuite être lu dans le système de CAO. Cela facilite la visualisation des écarts et peut être bénéfique lors de la programmation de l'étape finale de l'usinage.

Le palpeur à balayage ne doit pas être confondu avec la mesure optique, qui est une mesure sans contact, soit avec un capteur linéaire, soit avec un capteur 3D.

Pour réduire la durée des cycles de mesure sur les MMT, Hexagon MI propose le HP-L-10.01, un capteur laser pour la mesure sans contact de la surface des pièces. Ce capteur mesure jusqu'à 600 000 points par seconde. Le capteur laser est sept fois plus rapide que la génération précédente. Selon le fabricant, la précision de la mesure sans contact est comparable à celle d'un palpeur.

Technologie multicapteurs

Une MMT typique utilise plusieurs systèmes de mesure, tactiles et optiques. Ils ont tous leurs propres forces et faiblesses. En fonction des mesures à effectuer, le programmeur sélectionnera les différentes options et les intégrera dans le programme de mesure. Cela prend plus de temps, non seulement en raison des changements fréquents pendant le processus de mesure, mais aussi parce qu'il faut effectuer plusieurs fois pratiquement le même mouvement.

En outre, une mesure est rapide, l'autre plus lente. Une solution pour gagner du temps est l'utilisation de machines à mesurer tridimensionnelles multicapteurs. Ceux-ci combinent des mesures optiques et tactiles, éventuellement avec un capteur 3D. Ils peuvent être utilisés pour mesurer pratiquement n'importe quelle pièce et prendre toutes les mesures, sans avoir à repositionner la pièce. Dans certains systèmes, le logiciel sélectionne automatiquement le capteur de mesure le plus rapide. Un autre exemple de gain de temps consiste à utiliser un seul appareil de mesure pour mesurer à la fois la géométrie 2D et la rugosité de surface.

Blum-Novotest a présenté le nouveau palpeur TC55 au salon EMO 2021. Le signal n'est pas généré par un contact mécanique mais par un élément optoélectronique. Cela rend la sonde inusable et permet des mesures beaucoup plus rapides. La vitesse de mesure peut atteindre 2.000 mm/min.

Photo: Blum-Novotest

Systèmes de mesure optique

Les systèmes de mesure optiques en sont également capables. La technologie des instruments de mesure optique s'est fortement développée au cours de la dernière décennie, de sorte qu'il est désormais possible d'effectuer beaucoup plus de mesures. En projetant différemment la lumière sur le produit et en la mesurant différemment, un système optique peut aujourd'hui même mesurer rapidement et correctement un bord de plus de 90 degrés. Cela permet de mesurer des alésages, des surfaces inclinées, en fait toutes les pièces ayant une surface verticale, afin d'identifier la longueur, le contour et la rugosité de la surface. L'avantage de cette méthode par rapport à une mesure tactile est que des parties entières d'un produit peuvent être mesurées dans une seule direction. Inutile de positionner la pince différemment.

Certains systèmes de mesure optiques reconnaissent un produit et recherchent automatiquement le programme de mesure adéquat

Les mesures optiques fournissent également beaucoup plus de données que les mesures ponctuelles. Ceci ne sera jamais possible avec une mesure tactile: toute la surface est mesurée et les données peuvent être utilisées pour générer un nouveau modèle 3D. En plus des faisceaux laser (très rapides mais moins précis), les palpeurs utilisent une lumière blanche ou bleue structurée. La lumière bleue est moins sensible à l'influence de la lumière ambiante que les palpeurs à lumière blanche. Les palpeurs à lumière bleue ont une résolution plus élevée.

Un problème de numérisation peut survenir si l'on veut mesurer une surface brillante, car il y aura trop de réflexion. Ce problème peut être résolu avec un spray. Les surfaces noires sont également plus difficiles à palper. Le résultat est moins précis qu'avec une MMT, mais il est disponible beaucoup plus rapidement.

Certains systèmes de mesure optique reconnaissent un produit et recherchent automatiquement le programme de mesure qui lui convient. L'utilisation d'un cobot dans la salle de mesure est donc envisageable. Les avantages des capteurs de mesure optiques sont toutefois contrebalancés par l'inconvénient qu'ils n'atteignent pas encore la précision que l'on peut obtenir avec la mesure tactile.

Une MMT avec un palpeur de précision mesure avec une précision de 1 µm; les systèmes de mesure optiques sont bons si la précision doit être de l'ordre du centième de mm. En règle générale, la précision du système de mesure doit être un facteur de cinq à dix fois supérieur à la précision de mesure requise.

l'avenir est à la mesure intelligente

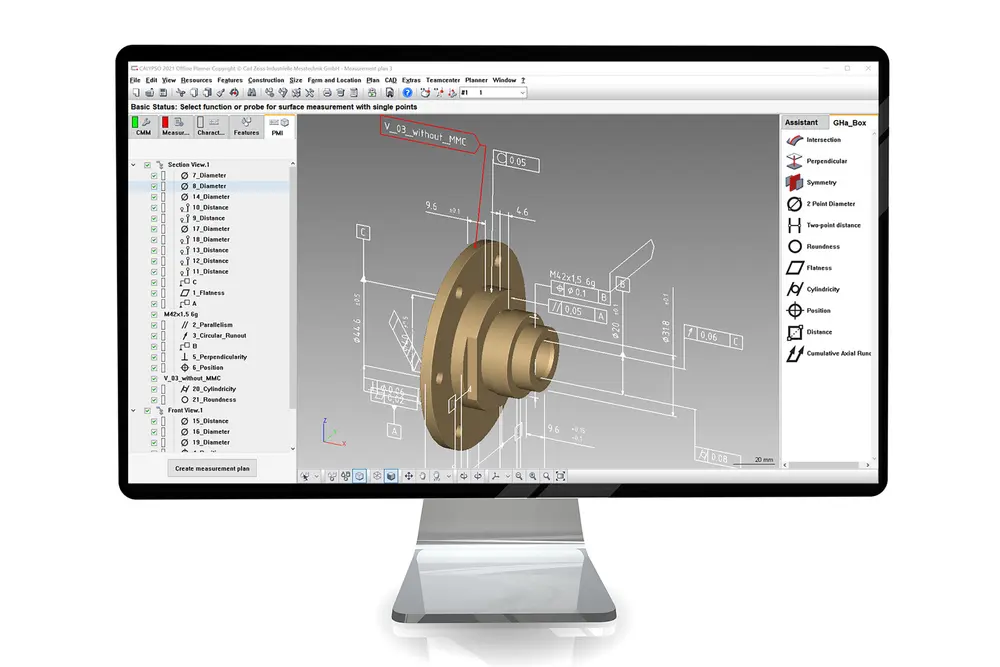

Du côté de la production, la numérisation a fait de sérieux progrès. Comment la chambre de mesure peut-elle suivre cette tendance? Cette évolution s'explique en partie par le fait que les données de mesure seront de plus en plus souvent transmises directement aux logiciels utilisés pour programmer les machines, voire aux commandes de ces dernières. La communication entre la chambre de mesure et le programmeur FAO est déjà numérique, et les outils sont déjà disponibles pour cela. Grâce à l'utilisation d'algorithmes, les zones problématiques que le programmeur doit examiner peuvent être rendues visibles immédiatement.

L'étape suivante consistera à traiter ces données de manière quasi automatique afin d'adapter le programme pour le prochain lot de produits. Il est certain que lorsque l'utilisation de la Model Based Definition augmentera dans les années à venir, de grands progrès pourront être réalisés dans ce domaine afin d'améliorer la qualité de la production et de raccourcir les délais dans l'ensemble de l'usine. Cependant, la chambre de mesure continue à jouer un rôle central dans le contrôle de la qualité.

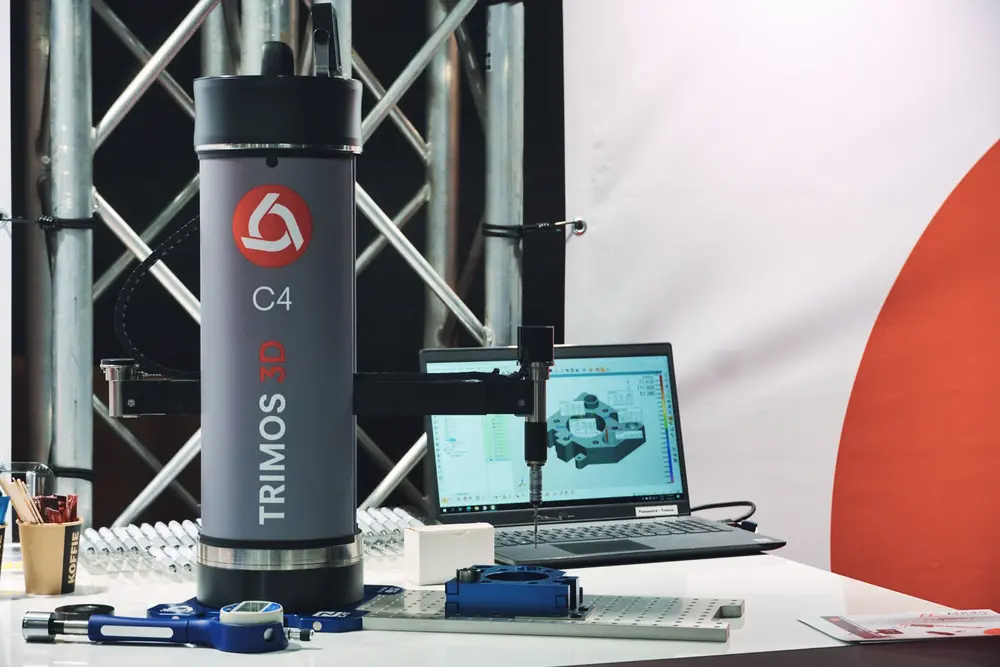

La MMT dans l'atelier

Une façon de réduire la pression sur l'atelier est de mesurer davantage à côté de la machine, bien que cela présente toujours une limite: l'impossibilité de le faire dans un environnement conditionné. Plusieurs fabricants de MMT ont développé des machines à mesurer spéciales à cet effet. La société suisse Trimos 3D a même développé une MMT portable qui ne pèse que 13,5 kg. Elle a été spécialement conçue pour l'environnement de production, de sorte qu'il n'est pas nécessaire d'apporter les pièces à usiner dans la chambre de mesure et qu'il est possible de les contrôler à côté de la machine. La MMT C-Line se présente sous la forme d'un modèle à 4 axes, peut être commandée à la fois manuellement et par CNC et est compatible avec de nombreux logiciels de mesure tels que Verisurf, CMM Manager et Polyworks.