Thema's

- Usinage

- Centres d'usinage

- Fraisage des métaux

- Tournage de métal

- Percer

- Broyage et polissage

- Scie

- Électro-érosion

- Lubrifiants-réfrigérants

- Outils d'usinage

- Tours

- Fraiseuses

- Systèmes de préhension

- Techniques de serrage

- Liquides et additifs

- Alésage de metal

- Juiles et lubrifiants

- Rectifieuses-polisseuses

- Usinage

- Mach. d'électro-érosion p. fil

- Tôlerie

- Soudage

- Traitement de surface

- Mesure & regulation

- Additive manufacturing

- Automatisation

- Amenagement d'atelier

- Services

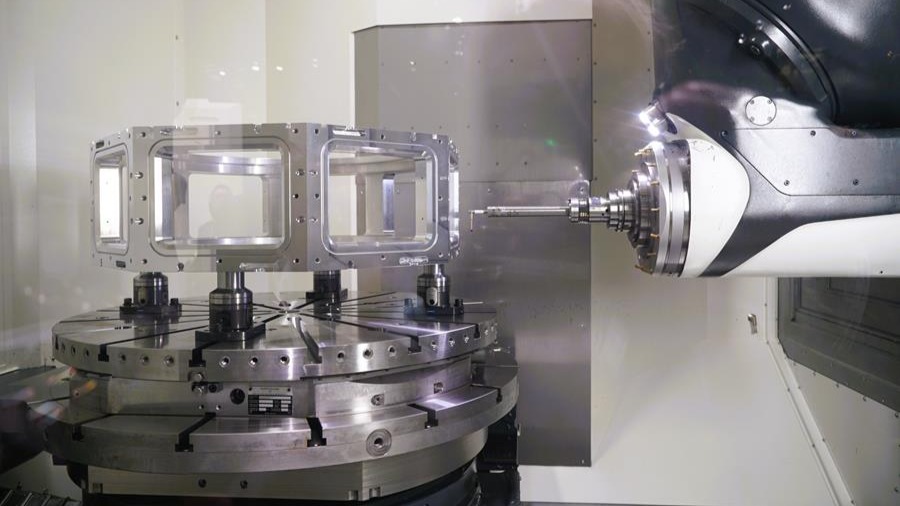

Le serrage des pièces de plus en plus intelligent, même sans robotisation

14/01/2026

Les progrès de l'automatisation des petites séries - voire des pièces uniques - dans l'usinage ont contraint les fabricants d'outils de fixation à innover. Pensez non seulement au changement automatique des montages, mais aussi aux ...

Des processus de broyage adaptatifs garantissent une productivité accrue et une qualité plus constante.

07/01/2026

Les fabricants de rectifieuses continuent de faire de bonnes affaires, même si beaucoup ont prédit il y a quelques années que la technologie du fraisage 5 axes et le tournage dur allaient supplanter la rectification. Ce n'est pas le cas, bien au contraire. La technologie de la rectification est ...

Hoffmann Group koopt Gödde, Oltrogge en Perschmann

15/12/2025

Hoffmann Group neemt Gödde, Oltrogge Werkzeuge GmbH, en Perschmann over.

Le déploiement des combustibles métalliques demande plus que de la théorie

03/12/2025

Dans le cadre de la réduction de l'utilisation des combustibles fossiles et des émissions de CO2, on recherche assidûment des alternatives appropriées. Les combustibles métalliques pourraient bien être l'œuf de Colomb à cet égard...

Horn étend son système Supermini avec interfaces HSK

19/11/2025

Horn étend son système Supermini avec de nouvelles variantes de porte-outils pour centres multitâches. Moins d’interfaces entre plaquette et broche, plus de rigidité et de précision : une solution fiable pour les opérations d’usinage exigeantes.

Ecomondo 2025

14/11/2025

La conférence Ecomondo 2025 qui s'est tenue à Rimini s'est concentrée sur les défis de l'industrie sidérurgique européenne, en particulier la transition vers une production à faible émission de carbone et sa viabilité économique.

Voyage découverte enrichissant à Cologne chez GÖDDE GmbH

06/11/2025

Le 24 septembre dernier, Hoffmann Group/Gödde conviait ses clients à visiter son siège de Cologne pour y participer à des ateliers techniques et (re)découvrir les produits et solutions du groupe dans une aire d'exposition spécialement aménagée.

Nouveaux produits et nouvelles solutions d’usinage made in Sweden

05/11/2025

L'industrie manufacturière est en constante évolution, y compris dans le domaine plus particulier de l’industrie de la transformation des métaux. Sandvik Coromant, leader mondial de la fourniture d’outils de coupe et de solutions d’usinage, suit de très près ces évolutions ...

Un logiciel flexible rend les systèmes de distribution particulièrement polyvalents

28/10/2025

L'efficacité n'est pas toujours liée à des machines coûteuses. Vous pouvez également gagner beaucoup de temps et éviter les frustrations dans l'atelier si personne ne doit chercher son matériel. C'est exactement ce qu'apportent les systèmes de distribution de Hoffmann Group. Au SKT d'Ypres, ils ont été utilisés d'une manière très particulière...

EMO Hannover 2025: le passage à une nouvelle ère

03/10/2025

Automatisation et intelligence artificielle: voilà les éléments phares dans de nombreuses annonces à l'occasion de l'EMO Hannover 2025. Il s'agissait de la dernière édition allemande d'EMO car dans deux ans, c'est l'Italie qui accueillera le salon européen de la machine-outil. Les promesses ont-elles été tenues?

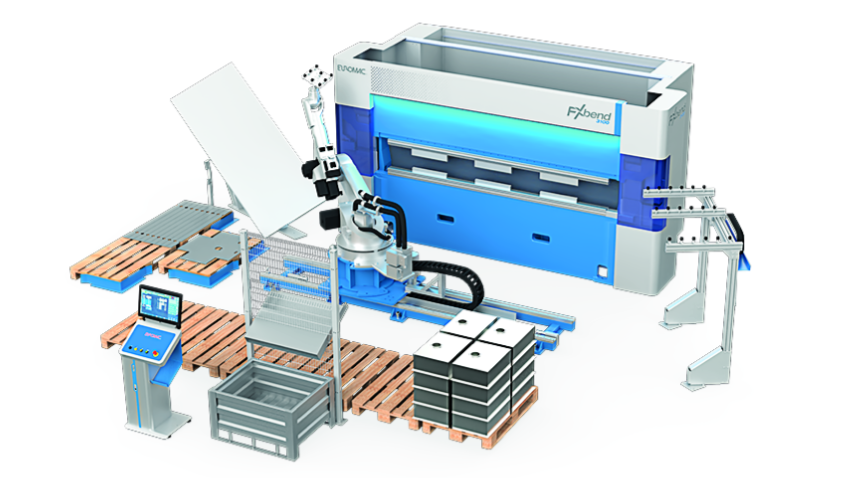

Les partenaires de Metanox à l'honneur durant Blechexpo

10/09/2025

Durant Blechexpo 2025, les différentes marques distribuées par Metanox en Belgique seront présentes avec une large gamme de machines innovantes pour le travail de la tôle.

Bondis et van Waasdijk s'associent pour un soutien optimal dans l'usinage des métaux

25/08/2025

Bondis et van Waasdijk (distributeur exclusif de HAAS Automation Inc., entre autres) collaboreront stratégiquement pour rendre les processus d'usinage CNC plus efficaces et durables.

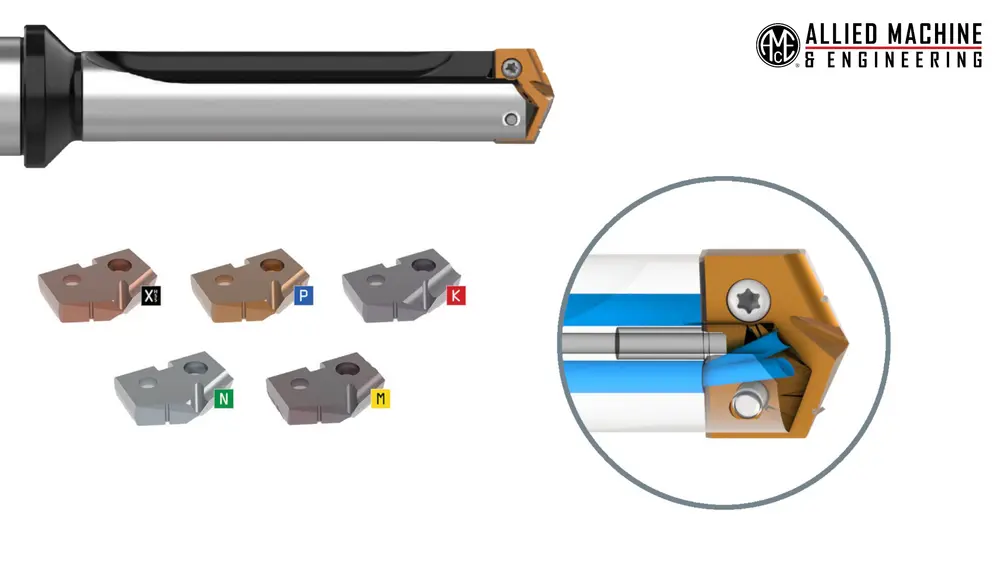

Moins de perte de temps et plus de productivité grâce à de nouveaux forets

25/08/2025

Dans sa quête constante d'optimisation des processus, Metalunion a récemment découvert un nouveau concept de foret d'Iscar. Après un essai réussi, tous les outils de forage de l'une de ses machines ont été remplacés par ces forets.

Maîtriser l’électricité invisible pour sécuriser la production

22/08/2025

Invisible à l’œil nu, l’électricité statique circule dans les ateliers de transformation des métaux et menace la qualité des produits. Avec la gamme premium GARANT, conçue pour répondre aux exigences ESD, la neutralisation du risque de décharge électrostatique contribue à préserver la productivité.

De Fruytier - Votre partenaire en matière d'outils de coupe innovants

13/08/2025

De Fruytier est spécialisé dans les outils de coupe pour l'industrie métallurgique et fournit des produits de marques de qualité, notamment Allied Machine et Albrecht.

Comment sélectionner un fournisseur d'outils?

25/04/2025

Lorsqu'il s'agit de machines à commande numérique, les entrepreneurs du secteur de la métallurgie aiment visiter des salons ou des foires pour se convaincre avant de décider d'investir des centaines de milliers d'euros. Qu'en est-il pour les outils? Au cours de la durée de vie d'une machine, ils peuvent dépenser plus d'argent pour ces outils que pour l'achat initial d'une fraiseuse ou d'un tour. Comment sélectionner le meilleur fournisseur?

- Premium

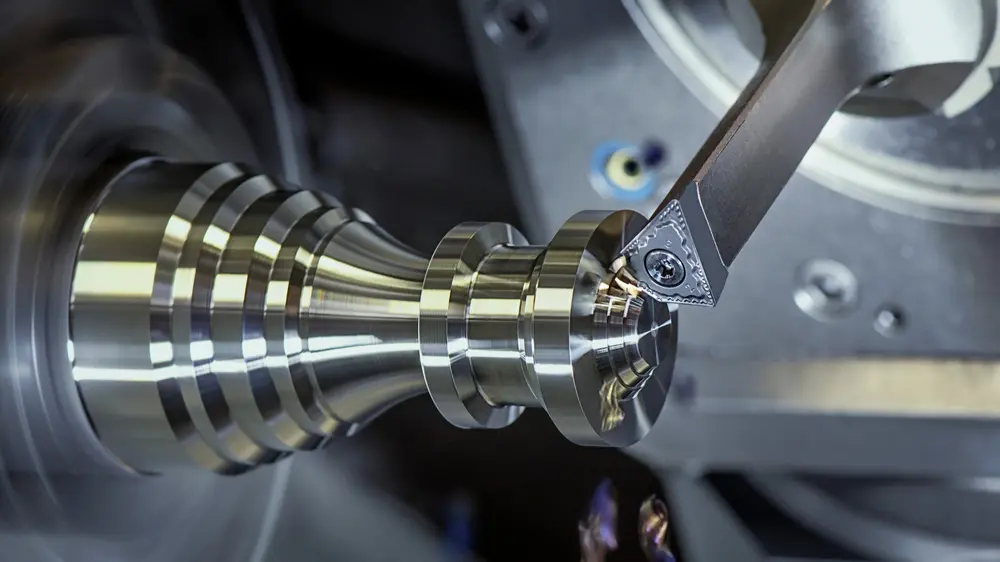

Dernières évolutions en matière de plaquettes

24/02/2025

Diverses tendances mondiales affecteront le marché des plaquettes dans les années à venir. Ces évolutions vont imposer de nouvelles exigences aux outils de coupe. Les fabricants anticipent et s'y préparent déjà pleinement.

Le serrage des pièces de plus en plus intelligent, même sans robotisation

18/11/2024

Les progrès de l'automatisation des petites séries - voire des pièces uniques - dans l'usinage ont contraint les fabricants d'outils de fixation à innover. Pensez non seulement au changement automatique des montages, mais aussi aux aspects qui contribuent à une plus grande fiabilité du processus.

- Premium

Une bonne gestion de l'outillage pour un processus de production fluide

04/09/2024

À mesure que la production s'automatise, une bonne gestion de l'outillage devient de plus en plus importante. La gestion des outils permet non seulement de réduire le risque d'erreur et les coûts d'outillage, mais aussi de garantir un processus d'usinage automatisé plus stable en vous donnant une meilleure idée de la durée de vie de l'outil.

- Premium

À quoi faut-il faire attention pour obtenir un résultat optimal lors du taraudage?

06/06/2024

Le choix du bon taraud dépend principalement du matériau à usiner et du type de trou à réaliser. En fonction de cela, vous choisirez, par exemple, une goujure hélicoïdale au lieu d'une goujure droite.