Voorbeeldfabriek voor wereldwijde groep

TE Connectivity Oostkamp opnieuw factory of the future

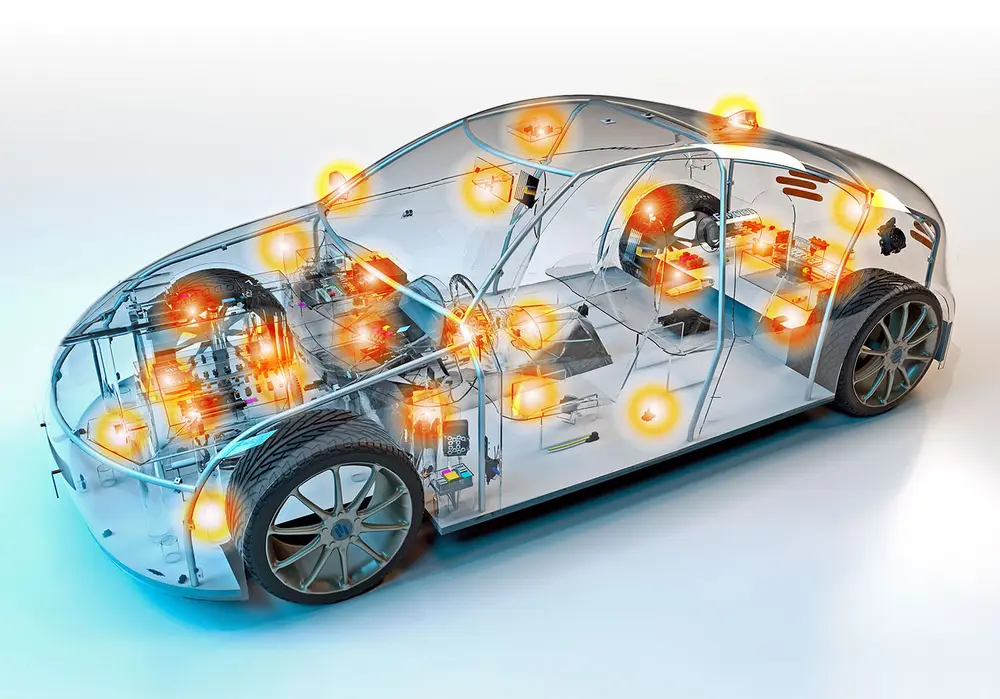

Het aantal connectoren in een moderne wagen is de afgelopen decennia explosief gestegen. Wereldspeler TE Connectivity, met pijler in Oostkamp, maakt deze kleine maar belangrijke onderdelen voor klanten overal ter wereld. Het bedrijf gaat elke dag de uitdagingen uit de automotive sector aan en verzoent daarbij op innovatieve wijze productdesign en productie. De inspanningen van het bedrijf leverden al 2 keer een felbegeerde Factory of the Future award op.

Van de 80.000 werknemers wereldwijd bij TE Connectivity zijn er maar liefst 10% ingenieur

10% ingenieurs

Hoe dat exact in zijn werk ging, vertellen we u zo meteen, maar eerst gidst plant director Luk Hiltrop ons door de activiteiten van het bedrijf: “Elektrische ramen, brandstofinjectiesystemen, sensoren, verwarming, ABS-modules, camerasystemen, stoelverwarming … voor elk van deze systemen is een connector of module nodig die de nodige informatie op een veilige manier communiceert met de wagenintelligentie en vice versa. Dergelijke connectoren of modules maken we hier bij ons. Omdat het aantal functies in onze wagens voortdurend stijgt, is dat een duidelijk groeiende markt. Wij zijn bovendien niet enkel een productieplant want ook de productontwikkeling, het ontwerp van het bewerkingsgereedschap en het productieproces dokteren we zelf uit. Van onze ongeveer 80.000 werknemers wereldwijd zijn er maar liefst 10 procent ingenieurs. Dat cijfer zegt genoeg over de visie op engineering van TE Connectivity.”

Combinatie van kunststof en metaal

Tom Demedts is onze tweede gesprekspersoon. Hij is de continuous improvement manager van TE Connectivity. Tom schetst voor ons de grote lijnen van het productieproces: “Niet al onze klanten komen met een kant-en-klaar uitgewerkt product bij ons, vaak starten we zelfs vanaf een summiere schets. Bijzonder in ons proces is de combinatie van metalen en kunststof onderdelen. Ik geef het voorbeeld van een resolver, een stuk dat ingezet wordt in elektromotoren om de positie van de stator en rotor te bepalen. Wij hebben het complete productieproces van dat stuk met alle deelaspecten zelf ontwikkeld: we kunnen bepaalde kunststof delen zelf spuitgieten, kunnen de elektrische contacten stansen en ponsen en het geheel ook combineren en assembleren tot een compleet afgewerkt eindproduct. De productielijn hebben we bovendien volledig zelf ontwikkeld. Die integrale benadering is voor veel klanten een belangrijke meerwaarde. ”

"De integrale benadering is voor veel klanten een belangrijke meerwaarde"

Luk Hiltrop: “Wij zijn voornamelijk een Tier2-leverancier voor de automotive sector, wat betekent dat we onze onderdelen leveren aan toeleveranciers van de autoproducenten. Wij maken bijvoorbeeld de plastic componenten en contacten die een kabelboomfabrikant vervolgens inzet in zijn eindproduct. Een tweede voorbeeld is een remmodule die we leveren aan een Tier1-leverancier, waar zij vervolgens de elektronica en hydraulica op voorzien zodat ze hun ABS-modules kunnen leveren aan de autoproducenten. We zien wel wat wijzigingen in de benadering, zo merken we dat onze klanten bij de toewijzing van projecten steeds vaker moeten aantonen aan de constructeurs welke stappen zij nemen om hun voetafdruk te verminderen. Denk aan minder energie verbruiken, reduceren van afval en het invoeren van een circulair systeem. Ook wij zijn daar zeer bewust mee bezig, zo maakt 'green & sustainable' een essentieel onderdeel uit van onze strategie.

“Onvoorspelbaarheid van de markt is enorme uitdaging”

Tom Demedts: “Vorig jaar hebben we enorme stijgingen in productiehoeveelheden ervaren. Dit wijst in de richting van de groei van de markt van de elektrische voertuigen.”

Luk Hiltrop pikt in: “Die stijging neemt niet weg dat de onvoorspelbaarheid in de markt eveneens enorm toegenomen is. Tijdens de Covid-19 opstoot in 2020 viel onze omzet tijdelijk sterk terug. In mei-juni ging dat zelfs tot -50%, toen hebben we zeer snel moeten schakelen om onze kostenstructuur onder controle te houden. Maar nauwelijks 3 maand later steeg de behoefte opnieuw zeer snel, waardoor we even vlug weer moesten opschalen. Vandaag zitten we op een niveau dat duidelijk hoger is dan voor Covid-19. Voor mij is het aanpassingsvermogen aan die snel wisselende marktfactoren een van de belangrijkste pijlers om van een Factory of the Future te kunnen spreken.”

“Factory of the future is ons op het lijf geschreven”

“Het concept rond Factory of the Future is ronduit fantastisch, omdat het zo holistisch is. Het volstaat niet om technologisch top te zijn, want je moet op alle vlakken goed scoren om een Award binnen te halen. Het programma gaat voor ons een pak verder dan enkel maar een prijs, we bekijken het echt als een spiegel die ons vertelt wat goed is en wat beter kan. Omdat het een externe audit is, waarbij je voortdurend moet aantonen dat je voortwerkt aan je traject, geeft de award ons een zeker aanzien binnen onze wereldwijde groep. We proberen ons daarin te profileren als vooruitstrevende productieplant en proberen de onderdelen naar hier te halen die binnen onze filosofie van de mobiliteit van de toekomst passen. Dat er bovendien slechts een 40-tal bedrijven er de afgelopen jaren in geslaagd zijn om Factory of the Future te worden, geeft ook aan dat niet zomaar elk bedrijf deze bekroning kan binnenrijven.”

"Niet zomaar elk bedrijf kan deze bekroning binnenrijven"

Tom Demedts: ”We hebben op regelmatige tijdstippen reflectiemomenten waarin we bekijken hoe we onze doelstellingen kunnen bereiken. De input die we krijgen uit het Factory of the Future programma is ook van goudwaarde om te bepalen waar we nog beter kunnen.”

Combinatie van technieken

Luk Hiltrop: “We starten altijd vanuit de vraag van de markt. Als een product niet of moeilijk kan worden gemaakt met de bestaande technieken, kunnen we onderzoeken hoe dat wél kan. Dat leidt geregeld tot innovaties die vanuit Oostkamp hun weg vinden naar de andere plants. Ik noem er enkele op: een nieuwe ponstechniek voor multispringcontacten, het 2K-verhaal (zie verder) en het modulair spuitgietprincipe. Een grote hulp daarbij is ons internationaal Center of Excellence. Zij volgen voortdurend nieuwe technologieën op en bekijken welke plant kan fungeren als testfaciliteit. Wij willen in Oostkamp uiteraard graag een pilootplant zijn, want als de technologie succesvol blijkt dan is er een grote kans dat we het product in kwestie verder op grote schaal kunnen produceren bij ons.”

Tom Demedts: “Soms ontstaan er ideeën binnen de eigen fabriek, die we vervolgens met ondersteuning van het Center of Excellence verder kunnen uitwerken. Een recent voorbeeld is ons 2K en modulair spuitgietprincipe, waarbij we 2 totaal verschillende kunststofdelen met 2 verschillende granulaten toch simultaan kunnen maken. Als de batch van product A ten einde loopt, kan de productie van product B meteen van start gaan dankzij een modulair wisselsysteem. Het eerste product zal afgewerkt worden, terwijl product B al kan opstarten. Dat heeft uiteraard een positieve impact op de omschakeltijd.”

Briljant meet 8 facetten

Luk Hiltrop: “Onze langetermijnvisie geven we visueel weer als een briljant met 8 facetten waarop we vooruitgang willen boeken: leverbetrouwbaarheid, productiviteit, kwaliteit, voorraadrotatie, veiligheid, innovatiekracht, klantgerichtheid en vooral de betrokkenheid van onze medewerkers. Bij dat laatste facet staan we toch wel bekend als bedrijf dat belang hecht aan onze werknemers. We proberen hen centraal te zetten in al onze beslissingen, betrekken hen daarbij en bieden een ruim palet aan ontwikkelingsmogelijkheden aan. We maken ook gebruik van de DISC-methodologie, waarbij de medewerkers te weten komen wat hun basis gedragsstijl is: Dominant, Invloedrijk, Stabiel of Consciëntieus. Als je op voorhand weet wat je eigen profiel en die van je collega is, dan helpt dat de samenwerking sterk vooruit.”

Digital: ervaringen opbouwen en keuzes durven maken

Een traject richting Factory of the Future is geen nattevingerwerk. Elke transformatie moet in de diepte worden geanalyseerd, elke investering moet grondig tegen het licht worden gehouden. Ook TE Connectivity hanteert dat principe, getuige de innovatieve concepten die ondertussen wereldwijd worden toegepast. Dat neemt niet weg dat niet elk project even succesvol wordt.

"Ook uit minder succesvolle projecten leer je enorm veel"

Tom Demedts: “We hebben een drietal jaar actief meegewerkt aan een project rond predictief voorspellen van machinestilstanden, maar dat hebben we helaas moeten afbouwen. Het was de bedoeling dat we een stilstand tot een dag op voorhand zouden kunnen voorspellen aan de hand van een aantal procesparameters. De technologie die op dat moment op de markt was, bleek evenwel nog niet helemaal klaar om dat te realiseren. Het potentieel was en is zeker aanwezig, maar op een gegeven moment zaten we zo diep in de technologie dat we zelf als het ware een voorloper werden in deze niche. Maar dat is niet onze prioriteit, en we wilden ook geen spin-off creëren om dat verder uit te werken. Maar noem dit zeker geen mislukking, want ook uit deze projecten leer je enorm veel.”

INTEGRATED CELLS ZORGEN VOOR ENORME PRODUCTIESNELHEID

Een opgemerkte realisatie van TE Connectivity is de opzet van ‘Integrated Cells’, een verhaal dat start in 2012.

Luk Hiltrop: “In die periode was er vanuit de markt een zeer sterke druk om de prijs van de kunststofassemblage-producten te laten zakken. Deze producten zijn typisch samengesteld uit 2 kunststof componenten die op diverse manieren geassembleerd worden.”

“Op dat moment bestond het proces uit het spuitgieten van twee granulaten op verschillende machines, op een verschillende locatie binnen het bedrijf en in een verschillend materiaal. Alle nodige componenten werden verzameld in een magazijn tot ze geassembleerd konden worden om daarna te verpakken en te versturen naar de klant. De vraag stelde zich hoe dat proces sneller en goedkoper kon. Het antwoord lag in iets volledig nieuw en zeer innovatief. We ontwikkelden het Integrated Cell-principe, waarbij beide componenten in één en dezelfde matrijs gespoten worden door middel van een spuitgietmachine met 2 spuitaggregaten. De 32 componenten (16 x component A en 16 x component B) worden met dezelfde robottang tegelijk uit de matrijs genomen om onmiddellijk, nog in warme toestand in de assemblagelijn toegevoerd te worden. Tijdens de assemblage worden telkens 8 componenten A en 8 componenten B met elkaar geassembleerd om dan 100% in-line te testen en automatisch te verpakken. “

“De resultaten waren op zijn zachtst gezegd indrukwekkend te noemen: de lead-time daalde met 65% en de integratie van 3 verschillende processen in 1 proces, impliceert samen met een hogere procesefficiëntie dat het aantal benodigde operatoren voor deze processen gedaald is met 75%. Het combineren van verschillende processen houdt bovendien ook in dat er minder m² nodig zijn voor het vervaardigen van dezelfde producten. Vandaag zijn er 13 van deze volledig geïntegreerde cellen actief."